2395

.pdf

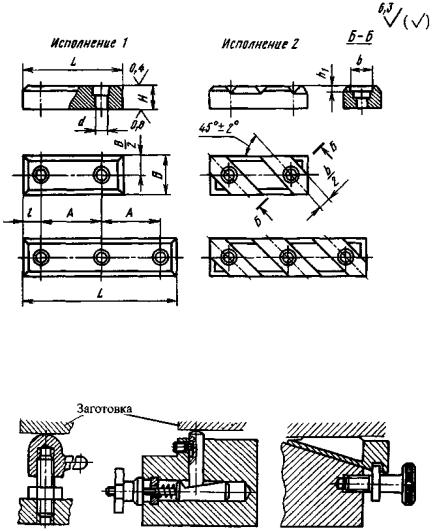

Конструктивные разновидности вспомогательных регулируемых опор показаны на рис. 2.5.

Рис. 4. Опорные пластины (Н = 10... 25 мм;

L = 60... 220 мм; В = 16... 35 мм)

Рис. 5. Конструктивные разновидности регулируемых опор

31

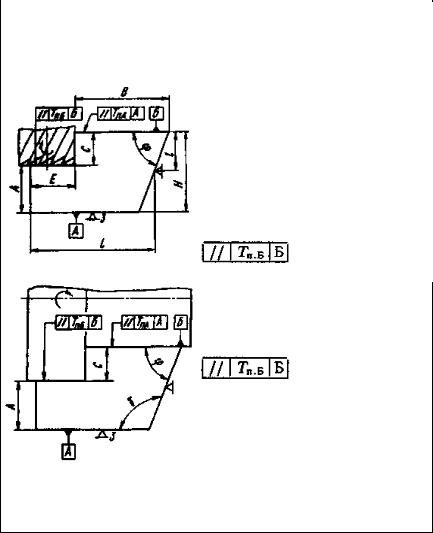

Погрешность базирования при установке на плоские технологические базы в зависимости от выдерживаемых параметров точности приведена в табл. 1.

Таблица 1 Погрешность базирования для различных схем обработки

|

Выдержи- |

|

|

|

|

|

|

Схема базирования |

ваемый |

Погрешность |

|||||

параметр |

|

базирования |

|||||

|

|

||||||

|

точности |

|

|

|

|

|

|

|

А |

0 |

|

|

|

||

|

В |

|

l sinT |

|

|

TН |

|

|

|

|

sin2 |

tg |

|

||

|

|

|

при φ ≠ 90о |

||||

|

С |

|

ТН |

||||

|

|

ТL |

|||||

|

Е |

|

|||||

|

|

Тп.А |

|||||

|

|

|

|||||

|

|

|

|

|

|

||

|

С |

0 |

|

|

|

||

|

Угол φ |

|

Тγ |

||||

|

|

0 |

|

|

|

||

|

|

|

|

|

|

|

|

Примечание: Тφ, Тγ – допуски на углы φ и γ; ТН , ТL – допуски

на размеры Н и L соответственно.

32

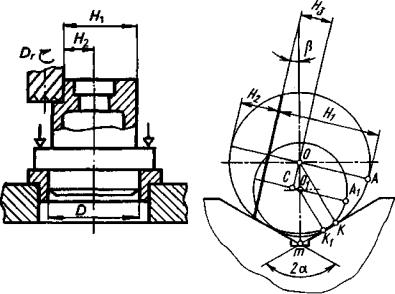

Рис. 6. Конструктивные разновидности призм

Заготовки по наружным поверхностям устанавливают в опорные призмы, втулки и самоцентрирующие патроны. Последние наряду с базированием обеспечивают закрепление заготовки. Поэтому их называют установочно-зажимными элементами приспособлений.

Для установки заготовки черными поверхностями применяют узкие призмы (рис. 6, а) или призмы с запрессованными точечными опорами (рис. 6, б). Для установки заготовок обработанными поверхностями используют широкие опорные призмы (рис. 6, в и г). Призмы больших размеров выполняют из серого чугуна с привернутыми стальными закаленными щеками (рис. 6, д).

Установку заготовок во втулку с базированием по цилиндрическому пояску и торцу фланца (рис. 7) осуществляют при точности базовой цилиндрической поверхности не ниже

IT8.

33

Рис. 7. Схема установки |

|

|

заготовки наружной ци- |

|

|

линдрической и плоской |

Рис. 8. Схема для опреде- |

|

торцевой поверхностями |

||

ления погрешности базиро- |

||

во втулку |

||

вания при установке заго- |

||

|

||

|

товки в призму |

Призмы и втулки изготавливают из стали 20Х, цементируемой на глубину 0,8 ... 1,2 мм с последующей закалкой до твердости НRСЭ 55 ... 60.

Погрешность базирования при установке в призму является функцией допуска TD на диаметральный размер базовой поверхности заготовки. Рассмотрим общий случай возникновения погрешности базирования. На рис. 8 двумя окружностями с диаметрами Dmax и Dmin (предельные размеры) заготовки и с центрами О и О1 изображены предельные положения базовой поверхности заготовки при обработке партии деталей.

При фрезеровании лыски выдерживают один из трех указанных на рисунке размеров Н1, H2 или Н3.

Погрешность базирования при выполнении размера H1 определяют так:

34

бН1 = ОА – СА1 = ОА – О1А1 – СО1;

СО1 = ОО1sin ; ОО1 = Оm – O1m.

Из треугольников OKm и O1K1m имеем

Om |

OK |

|

; O1m |

O1K1 |

|

. |

|

sin / 2 |

sin / 2 |

||||||

|

|

|

|||||

Тогда

OO |

OK O1K1 |

; |

CO |

OK O1K1 |

sin . |

1 |

sin / 2 |

|

1 |

sin / 2 |

|

|

|

|

|

Учитывая, что OA = OK = Dmax / 2 и O1A1 = O1K1 = = Dmin / 2, для = 0... 2 получаем

|

|

D |

D |

|

D |

|

D |

|

|

|

|

T |

||||||

бН |

|

|

max |

|

min |

|

|

max |

|

|

min |

|

|

sin |

D |

|||

|

2 |

2 |

|

2 sin / 2 |

|

|

2 |

|||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При β = α / 2 ... 90° |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

T |

|

|

sin |

|

|

||||

|

|

|

|

|

|

бН1 |

|

D |

|

|

|

|

|

|

1 . |

|||

|

|

|

|

|

|

2 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

sin / 2 |

|

|

|||||||

|

|

sin |

|

1 |

|

|

|

|

|||

|

|

sin / 2 |

|

Аналогично можно определить погрешность базирования при выполнении размеров H2 и H3.

При установке заготовок во втулку (см. рис. 7) возможно их радиальное смещение в пределах зазора, обуславливающее возникновение погрешности базирования. Наибольшее радиальное смещение εбr равно половине максимального диаметрального зазора Smax и определяется из равенства

35

|

бr |

|

Smax |

|

TD |

|

TDA |

|

Smin |

|

Tи |

; |

|

|

|

|

|

||||||||

|

2 |

2 |

2 |

2 |

2 |

|

||||||

|

|

|

||||||||||

где TD - допуск на диаметр базовой поверхности заготовки; TDA - допуск на диаметр отверстия втулки; Smin - гарантированный минимальный диаметральный зазор; Ти - допуск на износ втулки по диаметру.

1.1.9.2. Установка заготовки на внутреннюю цилиндрическую поверхность и перпендикулярную ее оси плоскость

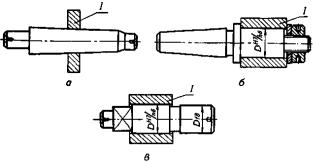

Установку заготовок с базированием по отверстию осуществляют на оправки, пальцы и самоцентрирующие патроны. Оправки бывают жесткие и разжимные.

Конические оправки (рис. 9, а) исключают погрешность базирования заготовки 1 в радиальном направлении, но имеют ее в осевом направлении. Точность центрирования составляет

0,005 ... 0,01 мм.

На жесткие резьбовые оправки (рис. 9, б) заготовку 1 устанавливают с зазором. Это обуславливает смещение технологической базы (отверстия) в радиальном направлении и, как следствие, возникновение погрешности базирования.

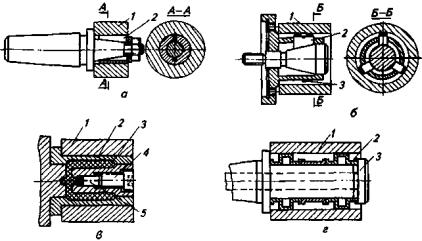

Рис. 9. Типы жестких оправок

36

На рис. 9, в представлена оправка, на которую заготовку насаживают с натягом. Для точной ориентации заготовки по длине оправки при запрессовке используют упорные подкладные кольца. При установке на эти оправки погрешность базирования отсутствует, однако возможно повреждение базовой поверхности заготовки в процессе запрессовки или распрессовки. Точность центрирования составляет 0,005 ... 0,01 мм.

Рекомендуемая точность базового отверстия при установке на жесткие оправки - не ниже IT6... IT7. Жесткие оправки выполняют из стали 20Х, цементируют на глубину 1,2... 1,5 мм и термообрабатывают до НRСЭ55...60.

Разжимные оправки исключают влияние зазора на точность базирования заготовки. Консольная разжимная оправка с разрезной втулкой 2 (рис. 10, а) обеспечивает выборку зазора и закрепление заготовки 1 вследствие деформации втулки при ее затяжке гайкой. Оправки этого типа применяют для установки заготовок с точностью базовых отверстий IТ9...IТ12. Точность центрирования для таких оправок находится в пределах 0,02 ...

0,04 мм.

Рис. 10. Типы разжимных оправок

37

На рис 10, б показана оправка с тремя сухарями 2, разжимаемыми внутренним конусом. Для предохранения кулачков от выпадания предусмотрен кольцевой эластичный элемент 3. Точность центрирования таких оправок в пределах

0,05... 0,1 мм.

Оправки с упругой втулкой 2 (рис. 10, в), разжимаемой изнутри гидропластмассой 3, обеспечивают точность центрирования 0,005...0,01 мм. Заготовка 1 закрепляется затягиванием винта 4, который передает давление на гидропластмассу через плунжер 5. Гидропластмасса имеет достаточную текучесть для равномерной передачи давления и достаточную вязкость, исключающие ее протечки в местах сопряжений. Ввиду того, что деформация (выпучивание) упругой втулки мала по величине, точность базового отверстия заготовки 1 должна быть IT1... IT9. Упругие втулки изготавливают из сталей У7А или 30ХГС с термической обработкой до твердости НRСЭ

45...50.

Наибольшую точность центрирования (0,02...0,003 мм) обеспечивают оправки с гофрированными втулками 2 (рис. 10, г). Под действием осевой силы от штока 3 цилиндрическая часть втулок выпучивается и закрепляет заготовку 1. Втулки изготавливают из сталей 38ХГСА, У10А или 65Г с термической обработкой до твердости ННСЭ 45...50. Допускаемая разностенность втулки - 0,05 мм, биение базовых торцев - 0,005 мм, точность диаметров базовых отверстий - не ниже IТ6 ...

IT7.

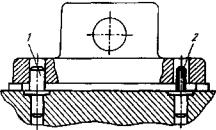

1.1.9.3. Установка заготовки на два цилиндрических отверстия с параллельными осями

и на перпендикулярную им плоскость

Эту схему применяют для установки деталей типа корпусов, плит и рам (рис. 11).

Базовые отверстия заготовки обрабатывают не ниже IT8. Заготовку плоскостью устанавливают на пластины или шайбы. Палец 1 имеет цилиндрическую, а палец 2 - срезанную (ром-

38

бическую) форму, что уменьшает погрешность базирования. Гарантированные (минимальные) диаметральные зазоры S1min для цилиндрического и S2min для ромбического пальцев выбирают из конструктивных соображений.

Рис. 11. Схема установки заготовки на два отверстия и перпендикулярную им плоскость

Конструкции цилиндрических и ромбических пальцев стандартизованы.

Пальцы диаметром до 16 мм изготавливают из стали У8А, а диаметром свыше 16 мм - из стали 20Х с последующей цементацией на глубину 0,8 ... 1,2 мм. Термообработку проводят до твердости НRСЭ 56 ... 61. Параллельное смещение заготовки в пределах зазоров или ее повороты приводят к образованию погрешности базирования.

При параллельном смещении заготовки

|

|

|

|

S1min |

|

Td1 |

|

' |

' |

|

|

||

|

|

б |

|

|

|

Td1 |

|

Tи1 |

, |

|

|||

|

|

|

|

|

|

||||||||

|

|

|

2 |

|

|

2 |

|

2 |

2 |

|

|

||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где T |

- допуск на отверстие под цилиндрический палец; T ' |

- |

|||||||||||

d1 |

|

|

|

|

|

|

|

|

|

|

d1 |

|

|

допуск на цилиндрический палец; |

T ' |

- допуск на износ ци- |

|||||||||||

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

линдрического пальца.

39

Наибольший угол поворота α заготовки определяют по формуле

S |

T T' |

S |

2 min |

T |

|

T' |

|

T' |

T' |

|

|

|

|||

sin |

1min |

d |

|

d |

|

d |

|

d |

|

и |

и |

|

|

, |

|

|

|

1 |

|

1 |

|

|

2 |

|

2 |

1 |

|

2 |

|||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

2L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где L - номинальное расстояние между осями базовых отверстий; Td 2 - допуск на диаметр отверстия под срезанный па-

лец; Td' 2 - допуск на диаметр ленточки срезанного пальца; Tи' 2 - допуск на износ срезанного пальца.

1.1.9.4. Установка заготовки на центровые отверстия

Для этой схемы установки используют центры с углом при вершине, равным 60°. Для установки на центровые гнезда деталей типа валов применяют жесткие (рис. 12, а) и вращающиеся центры. Для деталей типа труб и гильз, устанавливаемых конической фаской большого диаметра, используют срезанные центры (рис. 12, б - г). Рифления центров необходимы для передачи крутящего момента.

Рис. 12. Конструктивные разновидности центров

40