1276

.pdfОкончание табл. 2.8

Номер |

Краткое содержание |

Применяемое |

Технологи- |

опера- |

|||

ции |

операции |

оборудование |

ческие базы |

|

|

|

|

40 |

Нарезание резьбы |

Прецизионный то- |

Центровые |

|

твердосплавным |

карно-винторезный |

отверстия |

|

резцом ВК6М |

станок с люнетом |

|

50 |

Термическая: закал- |

Шахтная печь |

– |

|

ка до твердости |

|

|

|

HRC 60-63 |

|

|

60 |

Предварительное |

Круглошлифоваль- |

Центровые |

|

шлифование наруж- |

ный станок |

отверстия |

|

ного диаметра резьбы |

|

|

|

и шеек |

|

|

70 |

Окончательное шли- |

Круглошлифоваль- |

Центровые |

|

фование наружного |

ный станок |

отверстия |

|

диаметра резьбы и |

|

|

|

шеек |

|

|

80 |

Окончательное шли- |

Резьбошлифоваль- |

Центровые |

|

фование профиля |

ный станок |

отверстия |

|

резьбы |

|

|

2.3.3. Технологические маршруты обработки коленчатых валов

Коленчатые валы по конструкции бывают цельные и составные.

Цельные коленчатые валы применяют в автомобильных, тракторных и авиационных двигателях, в стационарных и передвижных двигателях внутреннего сгорания, компрессорах, эксцентриковых прессах.

Составные коленчатые валы применяют в крупных судовых и стационарных двигателях внутреннего сгорания.

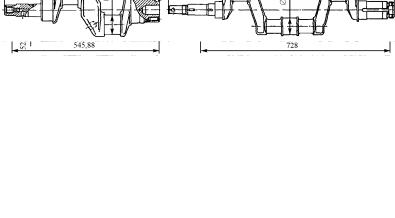

На рис. 2.5 показаны коленчатые валы автомобильных и тракторных двигателей.

61

а |

б |

в |

г |

Рис. 2.5. Коленчатые валы автомобильных и тракторных двигателей: а – малолитражного автомобиля; б – грузового автомобиля; в – трактора малой мощности; г – трактора средней мощности

Коленчатые валы двигателей обычно имеют несколько (2–8 штук) опорных коренных шеек и до 8 шатунных шеек и изготовляются с противовесами или без них. Кривошипы валов располагают под углом 120° или 180°, реже – под углом 90°. Размеры коленчатых валов автотракторных двигателей: длина вала 500–1500 мм; диаметр коренных шеек 50–100 мм, их длина 30–100 мм; диаметр шатунных шеек 45–95 мм; их длина 45–95 мм; радиус кривошипа 35–110 мм и диаметр фланца

110–200 мм.

Основные технологические задачи при обработке коленчатых валов сводятся к тому, чтобы получить соосные коренные шейки высокой точности, точные шатунные шейки, расположенные под соответствующими углами одна относительно другой и на одинаковом расстоянии от оси коренных шеек, а также достичь хорошей уравновешенности всего коленчатого вала при вращении вокруг оси коренных шеек.

Литые валы обычно полые имеют несколько увеличенные диаметры коренных и шатунных шеек, большую толщину щек и большие радиусы галтелей. Внутренние полости литых валов обычно бочкообразные, благодаря чему уменьшается неравно-

62

мерность толщины тела вала в разных сечениях и повышается качество отливки.

Масса литых коленчатых валов на 10–15 % меньше, чем штампованных.

Основные технические условия на изготовление коленчатых валов автомобильных и тракторных двигателей приведены в табл. 2.9.

Таблица 2.9

Основные технические условия на изготовление коленчатых валов

Показатель |

Автомобильные |

Тракторные |

|||

двигатели |

двигатели |

||||

|

|

|

|||

Точность диаметра шеек |

5 квалитет |

6 квалитет |

|||

Шероховатость |

поверхно- |

Ra ≤ 0,16 мкм |

Ra ≤ 0,32 мкм |

||

сти шеек |

|

|

|

|

|

Отклонение |

от |

круглости |

0,004–0,008 мм |

0,005–0,01 мм |

|

шеек |

|

|

|

|

|

Отклонение |

от |

цилинд- |

0,01 мм на длине |

0,03 мм на дли- |

|

ричности шеек |

|

шейки |

не100 мм |

||

Отклонение от параллель- |

0,01 мм на длине |

0,02–0,03 мм |

|||

ности осей шатунных и |

шейки |

на длине 100 мм |

|||

коренных шеек |

|

|

|

||

Допуск на расстояние ме- |

0,08–0,15 мм |

0,1–0,2 мм |

|||

жду осями коренных и ша- |

|

|

|||

тунных шеек |

|

|

|

|

|

Твердость поверхности |

HRC 52–62 |

HRC 50–60 |

|||

закаленных шеек |

|

|

|||

Точность балансировки |

Не более 15 г·см |

30–40 г·см |

|||

(динамической) |

|

|

|

||

Большинство коленчатых валов изготавливают из сталей 45, 45Х, 45Г2, 50Г. Коленчатые валы судовых дизелей и авиационных двигателей, работающие в условиях высоких нагрузок, изготавливают из хромоникелевых сталей 18ХНМА, 18ХНВА и 40ХНМА. Заготовки малых и средних коленчатых

63

валов, выполняемых из сталей, штампуют. Заготовки для стальных коленчатых валов крупных двигателей, например, судовых дизелей, получают свободной ковкой под молотом. Заготовки литых валов из чугуна получают двумя методами: отливкой в земляные и в оболочковые формы. Заготовки коленчатых валов, отлитые в оболочковые формы, имеют высокую точность (8–9 квалитет) и шероховатость поверхности (Rz ≤ 40 мкм), повышенную плотность и хорошие эксплуатационные качества. Заготовки коленчатых валов подвергают термической обработке (отжигу и нормализации), при которой снимаются внутренние напряжения в металле и нормализуется твердость (НВ 175–255), что облегчает обработку заготовок на металлорежущих станках.

Припуск на механическую обработку при штамповке в закрытых штампах находится в пределах 3–4 мм на сторону. При штамповке в подкладных штампах (длина вала до 1 м) припуск составляет 10–15 мм на сторону. У литых автомобильных коленчатых валов припуск на обработку шеек составляет 2–3 мм на сторону. При свободной ковке коленчатого вала длиной около 3 м припуск составляет 25–35 мм на сторону.

Черновыми технологическими базами при механической обработке служат необработанные коренные шейки. После фрезерования торцов и центрования токарную обработку ведут с базированием по центровым отверстиям. Шатунные шейки обрабатывают, базируясь на обточенных и предварительно прошлифованных поверхностях коренных шеек. Обрабатывают также вспомогательные базы на щеках вала. Эти площадки необходимы для угловой координации вала на нескольких операциях (обточка, шлифование и сверление шатунных шеек).

Основные операции – это обточка, шлифование и отделка коренных и шатунных шеек, обработка поверхностей щек и фланца, сверление маслопроводных каналов, термообработка шеек и динамическая балансировка.

Второстепенные операции – это сверление отверстий во фланце, фрезерование шпоночных канавой, нарезание мелких резьб.

При обработке типовой детали, показанной на рис. 2.5, в, из стали 45 в результате нормализации происходит коробление ва-

64

ла. Поэтому заготовку неоднократно (до 8 раз) правят на прессах после операций механической обработки, при выполнении которых возможна деформация вала.

Последовательность обработки коленчатого вала по ком-

плексам операций следующая.

1.Фрезеруют торцы и сверлят центровые отверстия. Операции выполняют порознь на продольно-фрезерных и центровальных станках, одновременно на фрезерно-центровальных полуавтоматах или на балансировочно-центровых станках. В последнем случае центровые отверстия располагаются по оси инерции заготовки, что в дальнейшем облегчает балансировку коленчатого вала.

2.Предварительно обрабатывают коренные шейки на специальном полуавтомате. Технологическими базами служат центровые отверстия. Сначала обрабатывают третью шейку и шлифуют ее, затем обтачивают вторую и четвертую коренные шейки. Припуск на шлифование оставляют 0,1–0,4 мм на сторону.

3.Предварительно обтачивают концы вала (с фланцем на одной стороне и ступенчатой частью – на другой), совмещая соответственно с точением пятой и первой коренных шеек на специальном полуавтомате. В качестве технологических баз используют центровые отверстия.

4.Восстанавливают центровые отверстия на центровальном станке, чтобы повысить точность обработки на последующих операциях. Исправление центровых отверстий необходимо потому, что после предварительной обработки с тяжелыми режимами резания центровые отверстия существенно деформируются.

5. Предварительно шлифуют коренные шейки, так как в дальнейшем они служат технологическими базами. Наиболее производительный способ предварительного шлифования коренных шеек – это шлифование на полуавтоматах и автоматах

снесколькими шлифовальными кругами.

6.Обработка дополнительной базы в виде фрезерованных площадок на специальном фрезерном станке для угловой коор-

динации вала при точении и шлифовании шатунных шеек и сверлении в них отверстий. Технологическими базами служат шлифованные поверхности коренных шеек коленчатого вала.

65

7. Обтачивание шатунных шеек производят на станках для обтачивания одной шейки (наиболее точный метод) или на специальных двухпозиционных станках (наиболее производительный метод). В обоих случаях технологическими базами служат поверхности коренных шеек. При обтачивании шатунных шеек необходимо совмещать их оси поочередно или попарно с осью вращения шпинделя токарного станка. Это достигается смещением базирующих коренных шеек относительно оси вращения на величину радиуса кривошипа.

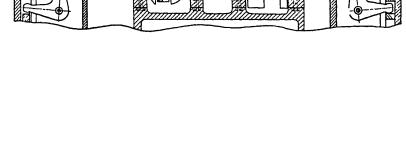

При этом требуется и угловая координация кривошипа в плоскости, перпендикулярной к оси шпинделя станка, для чего используют ранее фрезерованные площадки. В некоторых случаях применяют одновременную обработку шатунных шеек, щек и галтелей методом ротационного фрезерования на специальных станках. Схема ротационного фрезерования показана на рис. 2.6.

Такое фрезерование характеризуется небольшими скоростями вращения заготовки, высокими скоростями инструмента и большим съемом металла в единицу времени. Обрабатываемая заготовка вращается со скоростью, равной скорости подачи. Условия резания при ротационном фрезеровании более благоприятные, чем при точении. При ротационном фрезеровании скорость резания не зависит от конфигурации и размера вала,

аглавное – не зависит от неуравновешенности заготовки.

8.Предварительно шлифуют шатунные шейки на шлифовальных станках с двумя шлифовальными кругами. Технологическими базами служат шлифованные поверхности коренных шеек, установленных в приспособлении со смещением базирующих коренных шеек относительно оси вращения заготовки на величину радиуса кривошипа. Угловая координация шеек производится по дополнительным базам (фрезерованным площадкам) на щеках колен.

66

9. Сверлят глубокие маслопроводные отверстия на агрегат- но-сверлильных станках с автоматическим многократным выводом сверл. Базирование осуществляют по коренным шейкам, угловую координацию – по дополнительным фрезерованным базам (фрезерным площадкам). Схема сверления маслопроводных отверстий показана на рис. 2.7.

Рис. 2.7. Схема сверления маслопроводных отверстий

10.Коренные и шатунные шейки закаливают до твердости, требуемой техническими условиями, указанными в табл. 2.9.

11.Правят вал и шлифуют коренные шейки. Технологические базы – центровые отверстия.

12.Окончательно шлифуют коренные шейки, концы вала

ифланец. Технологические базы – центровые отверстия.

13.Окончательно шлифуют шатунные шейки так же, как на операции 8. Наибольшей точности шатунные шейки достигают при последовательном шлифовании каждой шейки.

14.Сверлят, зенкуют, зенкеруют, развертывают отверстия во фланце на агрегатно-сверлильном станке. Фрезерование шпоночных канавок выполняют на вертикально-фрезерном или шпоночно-фрезерном станке.

15.Динамически балансируют вал на специальных автоматах, состоящих из балансировочного автоматического устройства и головки для высверливания металла, подлежащего удалению.

16.Предварительно и окончательно растачивают центральное отверстие во фланце и отверстие на другом конце вала на многопозиционном станке.

17.Окончательно обрабатывают торец фланца и полируют отверстие под подшипник на специальных станках.

67

18. Осуществляют обкатку галтелей шатунных шеек в специальном приспособлении профильными роликами. Обкатывают одновременно обе галтели. Эту операцию выполняют для упрочнения галтелей и повышения предела усталости при изгибе вала в местах наибольшей концентрации напряжений.

19. Выполняют суперфиниширование (предварительное и окончательное) всех шеек. Припуск для предварительной обработки 0,015–0,025 мм, для окончательной обработки –

0,002–0,005 мм.

В качестве примера в табл. 2.10 приведен технологический маршрут обработки коленчатого вала автомобильного двигателя.

Таблица 2.10 Технологический маршрут обработки коленчатого вала

Номер |

Краткое содержание |

Оборудование |

Технологическая |

опе- |

|||

рации |

операции |

|

база |

|

|

|

|

05 |

Фрезерование торцов |

Фрезерно-цент- |

Черновые поверх- |

|

и сверление центро- |

ровальный по- |

ности коренных |

|

вых отверстий |

луавтомат |

шеек |

10 |

Предварительная об- |

Спец. токарный |

Центровые отвер- |

|

работка коренных |

полуавтомат |

стия |

|

шеек |

|

|

20 |

Предварительное об- |

Токарный по- |

Центровые отвер- |

|

тачивание концов |

луавтомат |

стия |

|

вала |

|

|

30 |

Перецентровка кон- |

Центровальный |

Коренные шейки |

|

цов вала |

станок |

|

40 |

Предварительное |

Спец. шлифо- |

Центровые отвер- |

|

шлифование корен- |

вальный станок |

стия |

|

ных шеек |

|

|

50 |

Фрезерование вспо- |

Спец. фрезер- |

Коренные шейки |

|

могательных баз |

ный станок |

|

|

(площадок на щеках) |

|

|

60 |

Обтачивание шатун- |

Спец. токарный |

Коренные шейки |

|

ных шеек |

станок |

|

68

Продолжение табл. 2.10

Номер |

Краткое содержание |

Оборудование |

Технологическая |

опе- |

|||

рации |

операции |

|

база |

|

|

|

|

70 |

Шлифование шатун- |

Спец. шлифо- |

Коренные шейки |

|

ных шеек предвари- |

вальный станок |

|

|

тельное |

с двумя шли- |

|

|

|

фовальными |

|

|

|

кругами |

|

80 |

Сверление маслопро- |

Агрегатно-свер- |

Коренные шейки |

|

водных отверстий и |

лильные и резь- |

и вспомогатель- |

|

других мелких от- |

бонарезные |

ные базы |

|

верстий в шатунных |

станки |

|

|

шейках и щеках, на- |

|

|

|

резание резьбы в ша- |

|

|

|

тунных шейках |

|

|

90 |

Термическая обра- |

Спец. установ- |

Центровые отвер- |

|

ботка – закалка шеек |

ка |

стия |

|

с нагревом ТВЧ |

|

|

100 |

Получистовое шли- |

Шлифовальные |

Центровые отвер- |

|

фование коренных |

автоматы с |

стия |

|

шеек |

большим коли- |

|

|

|

чеством шлифо- |

|

|

|

вальных кругов |

|

110 |

Окончательное шли- |

Шлифовальные |

Центровые отвер- |

|

фование коренных |

автоматы с |

стия |

|

шеек, концов вала и |

большим коли- |

|

|

фланца |

чеством шлифо- |

|

|

|

вальных кругов |

|

120 |

Окончательное шли- |

Специальный |

Коренные шейки |

|

фование шатунных |

шлифовальный |

|

|

шеек |

станок |

|

130 |

Сверление восьми |

Спец. сверлиль- |

Коренные шейки |

|

отверстий во фланце, |

ный станок, |

|

|

фрезерование шпо- |

шпоночно-фре- |

|

|

ночных канавок |

зерный станок |

|

69

Окончание табл. 2.10

Номер |

Краткое содержание |

Оборудование |

Технологическая |

опе- |

|||

рации |

операции |

|

база |

|

|

|

|

140 |

Балансировка (дина- |

Балансировоч- |

Центровые отвер- |

|

мическая) |

ный автомат |

стия |

150 |

Предварительное и |

Специальный |

Коренные шейки |

|

окончательное раста- |

многопозици- |

|

|

чивание центрально- |

онный станок |

|

|

го отверстия во |

|

|

|

фланце и отверстия |

|

|

|

на другом конце ко- |

|

|

|

ленчатого вала |

|

|

160 |

Окончательное шли- |

Специальный |

Коренные шейки |

|

фование торца флан- |

шлифовальный |

|

|

ца и полирование от- |

станок |

|

|

верстия |

|

|

170 |

Обкатка галтелей |

Токарный ста- |

Коренные шейки |

|

шатунных шеек |

нок с приспо- |

|

|

|

соблением для |

|

|

|

обкатки |

|

180 |

Предварительное |

Специальный |

Центровые отвер- |

|

и окончательное су- |

станок для су- |

стия |

|

перфиниширование |

перфинишной |

|

|

шеек |

обработки |

|

190 |

Контроль коленчато- |

– |

– |

|

го вала |

||

|

|

|

П р и м е ч а н и е. В технологический маршрут не внесены операции правки, мойки и промежуточного контроля.

Заготовки тяжелых коленчатых валов судовых и тепловозных двигателей бывают, как правило, литые пустотелые, длиной более 4 м. Например, вал тепловозного двигателя длиной около 4 м имеет 10 шатунных шеек диаметром 170 мм и 12 коренных шеек диаметром 204 мм.

70