1276

.pdfВ табл. 2.1 приведены сведения о технологическом маршруте обработки станины токарно-винторезного станка в серийном и крупносерийном производстве.

Таблица 2.1

Технологический маршрут обработки станины токарно-винторезного станка

Номер |

Краткое содержание |

|

|

опера- |

Оборудование |

||

операции |

|||

ции |

|

||

|

|

||

|

Черновая обработка (стро- |

Продольно-строгальный |

|

5 |

гание или фрезерование) |

или продольно-фрезерный |

|

|

плоскостей основания |

станок |

|

|

Черновая обработка (стро- |

Специальный продольно- |

|

10 |

гание или фрезерование) |

строгальный или специаль- |

|

|

плоскостей направляющих |

ный продольно-фрезерный |

|

|

|

станок |

|

20 |

Старение (чаще всего ис- |

Электропечь |

|

|

кусственное) |

|

|

|

Чистовая обработка (стро- |

Продольно-строгальный |

|

30 |

гание или фрезерование) |

или продольно-фрезерный |

|

|

плоскостей основания |

станок |

|

|

Чистовая обработка (стро- |

Специальный продольно- |

|

40 |

гание или фрезерование) |

строгальный или специаль- |

|

|

поверхностей направляю- |

ный продольно-фрезерный |

|

|

щих |

станок |

|

50 |

Строгание плоскостей под |

Продольно-строгальный |

|

|

планку задней бабки |

станок |

|

60 |

Сверление отверстий и на- |

Радиально-сверлильный |

|

|

резание крепежных резьб |

станок |

|

|

Закалка поверхностей нап- |

Специальная установка |

|

70 |

равляющих токами высокой |

ТВЧ |

|

|

частоты (ТВЧ) |

|

|

|

Финишная обработка (шли- |

Продольно-шлифовальный |

|

80 |

фование или шабрение) по- |

станок. Шабрение – вруч- |

|

|

верхностей направляющих |

ную |

|

90 |

Контроль |

– |

31

Обработку плоскостей основания станины токарных станков можно осуществлять строганием, фрезерованием и обдирочным шлифованием.

Обработку отверстий осуществляют с одной стороны станины, затем, повернув ее на 90°, обрабатывают отверстия с другой стороны.

Поверхностную закалку направляющих станин осуществляют путем нагрева их ацетилено-кислородным пламенем или токами высокой частоты (ТВЧ). При газопламенной закалке глубина закаленного слоя составляет 3–5 мм, а твер-

дость HB 480–540.

В результате закалки ТВЧ твердость поверхностного слоя повышают до HB 430–500 при глубине до 2,5 мм.

Отделочную обработку направляющих производят, в основном, тремя способами: тонким строганием, шабрением и шлифованием.

Выбор способа отделки направляющих станин зависит от размеров станины, требований в отношении точности обработки

ишероховатости поверхности, а также вида производства.

2.2.Технологические маршруты обработки корпусных деталей

Ккорпусным деталям относятся коробки скоростей и подач металлорежущих станков, блоки и цилиндры двигателей и компрессоров, корпуса редукторов, насосов и др. Корпусные детали чаще всего изготавливают из чугунных или алюминиевых отливок, реже – из стальных отливок. Иногда корпуса изготавливают из сварных конструкций.

Корпуса, как правило, имеют основные поверхности, называемые базовыми, которыми определяется положение корпуса в изделии. У большинства корпусов размеры этих поверхностей обуславливаются довольно жесткими допусками на параллельность и перпендикулярность.

Корпусные детали всегда имеют отверстия, которые можно разделить на точные (основные), поверхности которых служат опорами для валов, осей шпинделей, и вспомогательные: крепежные и смазочные.

32

Основные технические условия обработки на корпусных деталей:

•отклонения от прямолинейности и параллельности основных поверхностей 0,05–0,1 мм на всю их длину, шероховатость поверхности Ra = 0,63–5 мкм;

•основные отверстия обрабатываются по 5–6 квалитету

точности с шероховатостью поверхности Ra = 0,32–2,5 мкм, а иногда Ra = 0,04–0,16 мкм. Погрешность формы отверстия составляет 0,5–0,7 от допуска на диаметр отверстия;

•допуски на межосевые расстояния отверстий под валы

иоси зависят от их назначения. Если на валах или осях монтируются цилиндрические зубчатые передачи, то допуск принимается от 0,02 до 0,1 мм. Допуски на отклонение параллельности осей – в пределах допуска на межосевое расстояние, на отклонение от перпендикулярности осей для конических и червячных передач – в пределах 0,02–0,06 мм;

•допуски на отклонение от соосности отверстий – в пределах половины допуска на диаметр меньшего из отверстий;

• отклонение |

от перпендикулярности |

опорных |

торцов |

к осям отверстий |

допускается в пределах |

0,01–0,05 |

мм на |

100 мм длины радиуса. |

|

|

|

Высокие требования к размерам корпусных деталей объясняются тем, что от их точности часто зависит общая точность изделия.

Обработку корпусных деталей производят в следующей последовательности:

•в первую очередь обрабатывают базирующие поверхности и крепежные отверстия, которые могут быть использованы при последующей установке заготовки;

•во вторую очередь обрабатывают все плоские поверх-

ности;

•в третью очередь обрабатывают основные отверстия (для корпусов нежесткой конструкции применяют повторную обработку базовых поверхностей после черновой обработки всех плоских поверхностей и основных отверстий);

•в последнюю очередь производят окончательную (отделочную) обработку, например шлифование или другие отделочные операции, в том же порядке: сначала обрабатывают плоско-

33

сти, а затем – основные отверстия. Этот способ обработки полу-

чил наименование обработки от плоскости.

При использовании в качестве установочной базы отверстия и прилегающего к нему торца процесс называют обработ-

кой от отверстия.

Для средних и малых размеров корпусных деталей, где перестановки их в процессе обработки не вызывают трудностей, понятие обработки от плоскости или от отверстия теряет свое значение. В этом случае целесообразно следовать принципу совмещения конструкторских и установочных баз.

2.2.1. Технологический маршрут обработки корпуса редуктора

Корпуса редукторов подразделяют на корпуса, обрабатываемые поверхности которых расположены относительно нескольких параллельных осей (цилиндрические) и на корпуса, обрабатываемые поверхности которых расположены относительно перекрещивающихся или пересекающихся осей (червячные и конические).

Кроме того, в корпусах редукторов в обязательном порядке обрабатывают поверхности разъемов.

В зависимости от числа передач зубчатых пар цилиндрические редукторы могут быть одно-, двух-, трехили многоступенчатыми (с многократным понижением числа оборотов), а по расположению зубчатых пар – горизонтальными, вертикальными и комбинированными.

Конструктивно корпуса редукторов состоят из двух частей: основания и крышки, которые соединяются болтами и штифтами.

Корпуса редукторов изготавливают преимущественно из чугуна СЧ 15 и СЧ 30, реже – из стального литья или сварными.

Заготовки корпусов обычно подвергают искусственному старению после предварительной обработки основных поверхностей для снятия остаточных напряжений.

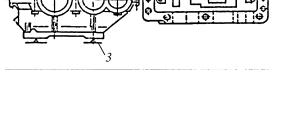

В табл. 2.2 приведен технологический маршрут обработки корпуса цилиндрического редуктора с указанием последовательности выполнения операций, выбора основных баз и применяемого оборудования.

34

|

|

|

|

|

|

|

|

Таблица 2.2 |

|

|

|

|

|

|

Технологический маршрут обработки корпуса редуктора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Краткое содержание |

Операционные эскизы |

Устано- |

|

Вид |

||||

|

вочная |

|

оборудо- |

||||||

|

операции |

|

|

||||||

|

|

|

база |

|

вания |

||||

|

|

|

|

|

|

|

|

||

|

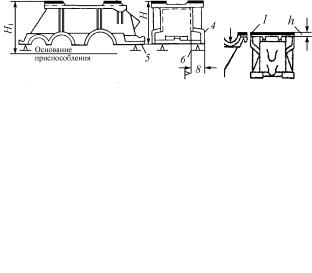

Строгание |

или |

фрезе- |

|

Поверх- |

|

Продоль- |

||

|

рование |

начерно |

по- |

|

ность 2 |

|

но-стро- |

||

|

верхности 1 крышки и |

|

|

|

гальный |

||||

|

основания корпуса од- |

|

|

|

станок |

||||

|

новременно, при вы- |

|

|

|

|

||||

|

держивании размера h |

|

|

|

|

||||

|

|

|

|

|

|

|

|||

|

Фрезерование |

начисто |

|

Поверх- |

|

Продоль- |

|||

|

одновременно |

поверх- |

|

ности 5, |

|

но-фре- |

|||

|

ностей 1, 2, 3 и 4 |

|

6, 7, 8 |

|

зерный |

||||

|

крышки |

и |

основания |

|

|

|

станок |

||

|

корпуса в двухместном |

|

|

|

|

||||

|

приспособлении |

че- |

|

|

|

|

|||

|

тырьмя |

шпинделями, |

|

|

|

|

|||

|

при |

выдерживании |

|

|

|

|

|||

|

размеров H, H1 и b (по- |

|

|

|

|

||||

35 |

зиция 1) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

36

Продолжение табл. 2.2

Краткое содержание |

Операционные эскизы |

Устано- |

Вид |

||||

вочная |

оборудо- |

||||||

операции |

|

||||||

|

|

база |

вания |

||||

|

|

|

|

|

|||

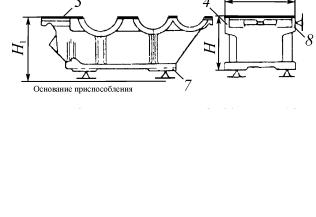

Фрезерование |

начисто |

|

Поверх- |

Продоль- |

|||

одновременно |

поверх- |

|

ности 5, |

но-фре- |

|||

ностей 1, 2, 3 и 4 |

|

6, 7, 8 |

зерный |

||||

крышки |

и основания |

|

|

станок |

|||

корпуса в двухместном |

|

|

|

||||

приспособлении |

че- |

|

|

|

|||

тырьмя |

шпинделями, |

|

|

|

|||

выдержав размеры |

|

|

|

|

|||

Н и В (позиция 2) |

|

|

|

|

|||

|

|

|

|

|

|

|

|

36

Продолжение табл. 2.2

Краткое содержание |

Операционные эскизы |

Устано- |

Вид |

||

вочная |

оборудо- |

||||

операции |

|||||

|

база |

вания |

|||

|

|

|

|||

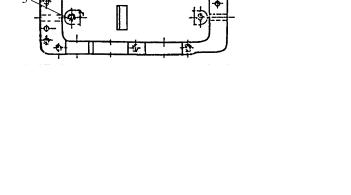

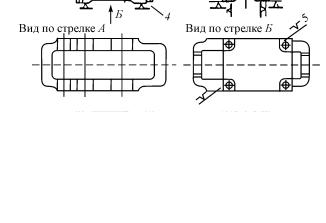

Сверление отверстий 1, |

|

Поверх- |

Радиаль- |

||

2, 3 у крышки с приме- |

|

ности 5, |

но свер- |

||

нением |

зеркального |

|

6 |

лильный |

|

кондуктора, зенкерова- |

|

|

станок |

||

ние отверстий 2 и 3, |

|

|

|

||

цекование отверстия 1, |

|

|

|

||

нарезание резьбы в от- |

|

|

|

||

верстиях 2 и 3. При |

|

|

|

||

повороте |

кондуктора |

|

|

|

|

сверление |

и нарезание |

|

|

|

|

резьбы в отверстии 4 |

|

|

|

||

|

|

|

|

|

|

37

37

38

Продолжение табл. 2.2

Краткое содержание |

Операционные эскизы |

Устано- |

Вид |

|

вочная |

оборудо- |

|||

операции |

||||

|

база |

вания |

||

|

|

|||

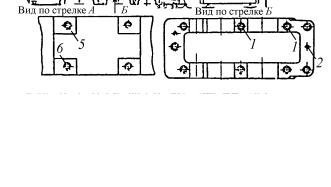

Сверление отверстия 1 |

|

Поверх- |

Радиаль- |

|

и 2, у основания корпу- |

|

ности 7, |

но-свер- |

|

са с применением зер- |

|

8, 9 |

лильный |

|

кального кондуктора, |

|

|

станок |

|

развертывание отвер- |

|

|

|

|

стия 2 и цекование от- |

|

|

|

|

верстия 1. |

|

|

|

|

Поворот кондуктора на |

|

|

|

|

45°, сверление, цекова- |

|

|

|

|

ние и нарезание резьбы |

|

|

|

|

в отверстии 4 |

|

|

|

|

|

|

|

|

38

Продолжение табл. 2.2

Краткое содержание |

Операционные эскизы |

Устано- |

Вид |

||

вочная |

оборудо- |

||||

операции |

|

||||

|

|

база |

вания |

||

|

|

|

|||

Сборка корпуса с креп- |

|

Поверх- |

Сбороч- |

||

лением болтами 1; раз- |

|

ность 3 |

ный |

||

вертывание двух |

ко- |

|

|

пост |

|

нусных отверстий |

2 |

|

|

|

|

с постановкой кониче- |

|

|

|

||

ских штифтов |

|

|

|

|

|

|

|

|

|

|

|

39

39

40

Продолжение табл. 2.2

Краткое содержание |

|

Устано- |

Вид |

||

Операционные эскизы |

вочная |

оборудо- |

|||

операции |

|||||

|

база |

вания |

|||

|

|

|

|||

Растачивание |

начерно |

|

Поверх- |

Горизон- |

|

одновременно |

отвер- |

|

ности 4, |

тально- |

|

стий 1, 2 и 3 тремя |

|

5 |

расточной |

||

борштангами |

|

|

|

станок |

|

|

|

|

|

|

|

40