428

.pdf

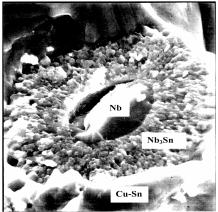

Наиболее широко применяются НТСП на основе сплава NbTi и интерметаллического соединения Nb3Sn.

Основными центрами пиннинга в сплавах NbTi являются мелкодисперсные частицы α-Ti, выделяющиеся из β-твердого раствора по границам деформационных микрополос в местах скопления дислокаций. Такая структура может быть получена после очень большой степени деформации сначала в горячем, а затем в холодном состоянии.

Более высокими критическими параметрами обладают сверхпроводники на основе интерметаллического соединения Nb3Sn. Соединение Nb3Sn чрезвычайно хрупкое, поэтому для изготовления длинномерных сверхпроводников применяется метод селективной твердофазной диффузии – «бронзовая технология». Идея метода заключается в совместном многократном деформировании сборки заданной структуры, состоящей из коаксиальных волокон ниобия и оловянистой бронзы для получения длинномерных композиционных заготовок с заданной структурой распределения по сечению ниобиевых волокон диаметром 5–130 мкм в проводнике диаметром 0,1–1,0 мм с общим числом порядка ~101÷104 . По окончании деформационной обработки в результа-

|

те |

диффузионного отжига при |

|||

|

температуре 700–750 °С образует- |

||||

|

ся соединение Nb3Sn (рис. 1) с раз- |

||||

|

мером зерен менее 100 нм. |

|

|||

|

|

В проводниках на основе ин- |

|||

|

терметаллида Nb3Sn содержание |

||||

|

сверхпроводящей фазы определя- |

||||

|

ется |

конструкцией |

проводника, |

||

|

диаметром волокон и, ограничен- |

||||

|

но, содержанием олова в бронзе и |

||||

|

соотношением |

олова |

и |

ниобия |

|

Рис. 1. Поперечное сечение волокна |

в композите. |

Допустимое |

содер- |

||

жание олова в бронзе ограничива- |

|||||

сверхпроводника после диффузионного |

ется пределом его растворимости |

||||

отжига |

в меди в твердом состоянии – 13– |

||||

|

|||||

14 мас. %. Такие бронзы имеют низкую пластичность и после деформации на 45–50 % требуется отжиг заготовки при 500–550 °С.

Для получения высоких значений критических характеристик проводники для СМС на основе сверхпроводников 2-го рода изготав-

101

ливаются в виде комбинированных композитов, имеющих высокую однородность свойств по длине (1–30 км).

В настоящее время в РФ в рамках проекта ITER (международный термоядерный исследовательский реактор) разворачивается масштабное производство НТСП для СМС. В перспективе производимые НТСП планируется применять в электротехнике, приборостроении, медицине.

При производстве проводников на основе НТСП наиболее длительным и ответственным является волочильный передел, связанный с многократным холодным пластическим деформированием композиционной заготовки с диаметра 60–70 мм на диаметр 0,1–1,0 мм. На этом этапе изготовления необходимо обеспечить безобрывность процесса и получение заданной плотности микродефектов, чтобы обеспечить образование центров пиннинга в случае сверхпроводников на основе сплава NbTi или исключить разрушение заготовки на промежуточных стадиях деформирования при производстве сверхпроводников по «бронзовой технологии».

Для решения указанной задачи необходимо проектировать технологический процесс с учетом накопления поврежденности (дефектности) структуры сверхпроводниковой композиционной заготовки на каждом этапе пластического деформирования.

Для проектирования технологии многоэтапного пластического деформирования длинномерных композиционных НТСП предлагается методика расчёта напряженно-деформированного состояния заготовки НТСП в очаге пластической деформации.

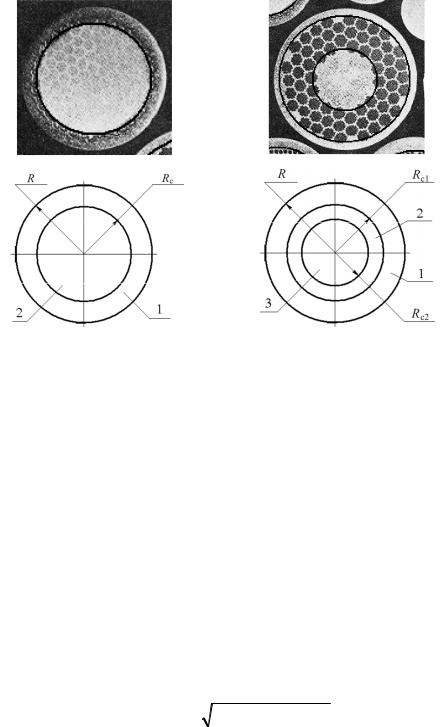

Различные конструкции сверхпроводников на основе сплавов NbTi и соединения Nb3Sn представлены на рис. 2.

Сечение проводника для СМС представляет собой сложный геометрический объект и может быть представлено как трансверсальноизотропный двухили трехслойный композит (биили триметалл), наружный слой которого состоит из медной токостабилизирующей оболочки, а промежуточный слой или сердечник являются композитом, состоящим из волокон NbTi или ниобия, размещенных в медной или бронзовой матрице, эффективные механические характеристики которого определяются механическими характеристиками металла волокон и металла матрицы и их процентным отношением в сечении проводника (см. рис. 2).

102

Рис. 2. Схематизация конструкций сверхпроводников в виде би- и триметалла: 1 – оболочка; 2 – промежуточный слой; 3 – сердечник; R – радиус проводника; Rc1 – наружный радиус промежуточного слоя; Rc2 – радиус сердечника

Определим деформированное состояние заготовки, принимая, что процесс деформирования монометаллических и композиционных заготовок подчиняется общим закономерностям, а материал заготовки жестко-пластический.

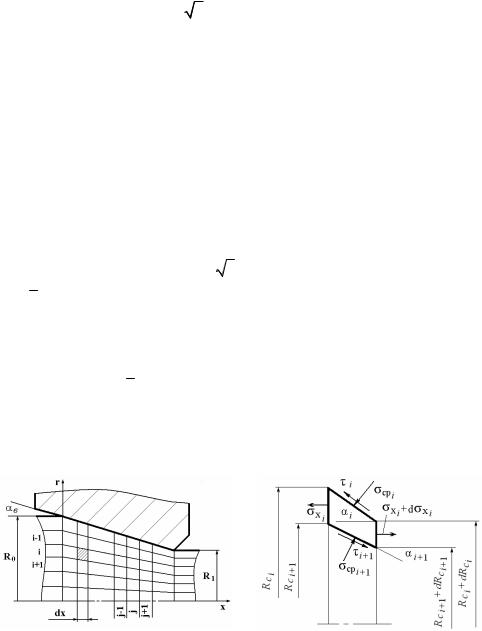

Определим кинематически возможное поле скоростей в очаге деформации (рис. 3). Угол наклона линий тока θ определится следующим образом:

tg θ = |

dr |

= |

|

r tg α tg ϕ tg (α +ρ) |

, |

(1) |

|

dx′ |

r |

tg α tg (α +ρ) − tg α tg ϕ+ tg (α +ρ) tg ϕ |

|||||

|

|

|

|

||||

где r0 / R0 = r / R = r ; |

r – относительный радиус линии тока; r и r0 – |

||||||

текущий и начальный радиус линии тока; R = R0 + x tg α и R0 – текущий и начальный радиус заготовки в канале волоки; ρ = arctg ( fn ) –

угол трения; tg ϕ = r sin (α +ρ) / 1−r 2 sin2 (α+ρ) ; α – угол наклона образующей канала волоки.

103

Рис. 3. Кинематически возможное поле скоростей при волочении заготовки

Определим компоненты тензора скоростей деформаций

ξx , ξr , ξϕ .

Из рис. 3 определим Vr = −Vx tg θ. Подставляя полученные выражения в уравнение неразрывности для осесимметричного течения и учитывая граничное условие Vx x=0 =Vx 0 , получим

|

|

ξr = ξϕ ; ξх +ξr +ξϕ |

= |

∂Vx −2 |

Vx |

|

tg θ = 0 ; |

||||||||||||||||

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∂ x |

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

V |

x |

=V |

x0 |

(R / R)2 ; |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

R2 |

|

|

|

|

|

= ξϕ = − |

V |

|

R2 |

tg θ′; |

|||||||

|

|

ξx = 2Vх0 R3 tg θ′; ξr |

|

|

R3 |

||||||||||||||||||

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

х0 |

0 |

|

|

|

||

|

|

|

1 |

|

∂Vx |

|

∂Vr |

|

|

|

2Vх0 R02 |

|

r tg |

2 |

′ |

||||||||

|

|

ηrx = |

|

|

|

|

|

+ |

|

|

|

= − |

|

|

|

|

|

|

θ , |

||||

|

|

2 |

|

∂r |

∂ x |

R3 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

′ |

tg θ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где tg θ = |

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

104

Определим интенсивность скоростей деформации сдвига и степень деформации частиц вдоль линии тока:

H = |

2 |

|

(ξx −ξr )2 +(ξr −ξϕ)2 +(ξϕ −ξx )2 +3 / 2ηrx2 |

; |

||

|

3 |

|

|

|

|

|

|

ε = |

1 |

T |

H dt = 4 +(4 / 3) tg2 θ ln (R / R), |

(2) |

|

|

3 |

∫ |

||||

|

|

|

0 |

|

||

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

где dt = dx /Vx ; T – время движения частицы металла вдоль линии тока. На границах очага деформации S0 и S1 , являющихся поверхно-

стями разрыва скорости, частицы металла получают приращение степени деформации

|

∆ε = (1/ |

3) |

|

∆VII |

|

/V , |

|

(3) |

|

|

|

|

|||||

где V – составляющая скорости, перпендикулярная поверхности раз- |

||||||||

рыва; ∆VII |

– разность составляющих скорости, параллельных поверх- |

|||||||

ности разрыва. |

|

|

|

|

|

|

|

|

Из |

рис. 3 следует: |

справа |

|

от |

поверхности S0 – |

|||

VII′′ =V tg (ϕ−θ) =V0 cos ϕ tg (ϕ−θ) , |

|

слева |

– |

V =V0 cos ϕ; |

||||

VII′ =V0 sin ϕ . Подставляя полученные соотношения в формулу (3), получим

∆ε = |

tg ϕ− tg (ϕ−θ) |

= |

1+ tg2 ϕ |

tg θ. |

|

3 |

3 (1+ tg ϕtg θ) |

||||

|

|

|

На границе S1 приращение степени деформации определяется

аналогично. Суммарная степень деформации частицы вдоль линии тока определится следующим образом:

|

|

|

2 (1+ tg |

2 |

ϕ) |

|

|

|

R0 |

|

|

εΣ = 2∆ε+ε = |

|

tg θ+ 4 |

+ 4 tg2 θ ln |

. |

|||||||

3 (1+ tg ϕ tg θ) |

|

||||||||||

|

|

|

|

3 |

|

R1 |

|||||

На |

практике процесс |

волочения осуществляется |

при |

α ≤10o , |

|||||||

fn ≤ 0,1 |

и |

R0 / R1 ≤1,3, |

поэтому |

можно |

принять |

tg θ ≈ r tg α ; |

|||||

1+ tg2 ϕ |

≈1; 4 + |

4 tg2 θ ≈ 2 , |

|

|

|

|

|

|

|||

1+ tg ϕ tg θ |

|

|

|

|

|

|

|||||

|

3 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

105 |

откуда

|

2 |

|

R0 |

|

|

|

εΣ = |

r tg αв + 2ln |

. |

(4) |

|||

3 |

R1 |

|||||

|

|

|

|

Полученное соотношение верно для очага деформации с плоскими границами [1]. Условие плоских границ будем использовать при определении напряженного состояния заготовки в очаге деформации

(рис. 4).

При анализе процесса волочения слоистых композиционных заготовок используем усредненные по толщине каждого слоя, ограниченного волокнами с координатами ri = ri R и ri+1 = ri+1R , значения сте-

пени деформации:

|

|

|

ri+1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2π ∫ εΣr dr |

|

4 |

|

1 |

− |

|

|

i3 |

|

|

|

|

R0 |

|

|

|

|||

ε |

|

= |

ri |

|

= |

r |

R |

tg α |

|

+ 2ln |

, |

(5) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Σcp |

|

π(r 2 |

−r 2 ) |

|

3 3 |

i+1 1 |

− |

R |

2 |

|

в |

|

R |

|

|

||||||

|

|

|

i+1 |

i |

|

|

|

|

|

|

|

i |

|

|

|

|

1 |

|

|

|

||

где Ri = ri / ri+1 .

Для определения напряженного состояния примем следующие допущения:

1. Отношение толщины слоев элементов композиционной заготовки постоянно, Ri = Ri / R = const , где R i , R – наружный радиус i-го

слоя и заготовки в очаге деформации.

2. Напряжения распределены равномерно по сечению каждого слоя и являются главными (подход Закса).

Рис. 4. Схема очага деформации |

Рис. 5. Схема напряженного состояния |

|

элемента слоя заготовки |

106

3. Из равенства ξr = ξϕ |

следует равенство σr = σϕ . |

|

Так как α ≤10o , то принимаем на поверхностях контакта слоев |

||

σr ≈ σn |

и используем |

упрощенное условие пластичности |

σxi +σn i |

= σsi , где σхi и σn i |

– продольные и нормальные напряжения |

в i-м слое заготовки; σsi – сопротивление деформированию металла i-го слоя заготовки.

4.Касательные напряжения на поверхности контакта заготовки

иволоки определяются законом Кулона–Амонтона: τтр = fn σn1 .

5.На границах слоев касательные напряжения определяются [2] следующим образом

τi = fn σn1 Ri ,

где σn1 – нормальные напряжения на контакте заготовки и инструмента.

6. Для исключения разрыва компонент тензора напряжений примем, что на границе слоев существует тонкий промежуточный слой, в пределах которого нормальные напряжения изменяются по линейному закону, а непосредственно на границах слоя нормальные напряжения определяются выражениями

σcp i = σni−12+σni ; σcp i+1 = σni +2σ

где σni−1 , σni , σni+1 – нормальные напряжения в соседних слоях.

Выделим элемент произвольного слоя заготовки в очаге деформации (рис. 5) (на рис. 4 элемент заштрихован).

Дифференциальное уравнение равновесия выделенного элемента слоя с учетом принятых допущений имеет вид

|

|

|

dσxi −σ |

|

|

tg α |

+σ |

|

tg α 1 |

|

|

|

−σ |

|

|

|

tg α 1 |

|

|

+ |

|

|

|||||||||||||||

|

|

|

dx |

|

xi |

R |

|

|

xi−1 R |

1− |

|

2 |

|

|

|

xi+1 |

R |

1− |

|

2 |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

R |

|

|

R |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

(6) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 f |

|

|

|

|

|

tg α |

|

|

|

|

|

η |

|

|

−η |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

+σ |

|

|

n |

−σ |

|

|

η |

|

− |

2a + |

i−1 |

i+1 |

= 0, |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

x1 R |

|

s1 |

|

|

|

i |

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

1− R 2 |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ci |

|

||||

где |

|

ci = |

|

i+1 / |

|

i ; |

a = fn / tg α; |

ηi = σs i |

/ σs1 |

– коэффициент неодно- |

|||||||||||||||||||||||||||

R |

R |

R |

|||||||||||||||||||||||||||||||||||

родности пластических свойств; σs1 , σsi |

|

– сопротивление деформации |

|||||||||||||||||||||||||||||||||||

металла наружного и i-го слоя соответственно.

После перехода к безразмерным параметрам уравнение (6) принимает вид

107

|

|

|

(dσi / dx) +σi |

a1i +σ1 a2i +σi−1 a3i +σi+1 a4i |

+ a5i |

= 0 , |

(7) |

||||||||||||||||||||||||||||||||||||

|

R |

||||||||||||||||||||||||||||||||||||||||||

где |

|

|

|

σi = σxi / σs i ; |

|

|

|

x = x / L ; |

|

|

|

|

|

|

= R / R0 = (1− x tg α) / R0 ; |

||||||||||||||||||||||||||||

|

|

|

R |

||||||||||||||||||||||||||||||||||||||||

L = (R0 − R1) / tg α; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ηi−1 |

|

|

|

|

|

|

|

|

|

|

|

ηi+1 |

|

|

|

|

|

|

|

||||||||

a |

|

= − |

|

|

; a |

= 2a |

|

/ η |

; a |

|

= |

A |

; a |

|

|

= |

A |

; |

|||||||||||||||||||||||||

|

A |

A |

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

1i |

|

|

|

|

|

|

|

|

|

2i |

|

|

|

i |

|

|

|

3i |

|

ηi |

1− |

R |

ci2 |

|

|

4i |

|

ηi 1− |

R |

ci2 |

|

||||||||||||

a |

|

|

= |

|

1 |

− 2 a + |

|

ηi−1 −ηi+1 |

|

; |

|

=1− х |

|

; |

|

=1− R / R . |

|

||||||||||||||||||||||||||

|

|

A |

|

R |

А |

A |

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

5i |

|

|

|

|

|

ηi |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

0 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

ηi (1− Rci2 ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Для n-слойной композиционной заготовки ( i =1, n ) после подстановки соответствующих параметров можно получить систему неоднородных дифференциальных уравнений первого порядка с переменными коэффициентами, решение которой позволяет определить продольные напряжения в каждом слое. Нормальные напряжения определяются из условий пластичности (10) для соответствующего слоя, а касательные напряжения на границах слоев – из уравнения (12).

Использование уравнения (7) позволило получить расчетные соотношения для определения напряжений в слоях наиболее распространенных типов слоистых композиционных заготовок – би- и триметаллов.

Биметаллические заготовки

|

|

|

|

|

|

|

σ1 = σ1 / σS1 = ησ2 + ∆σ ; |

|

|

|

|

|

|

|

|

(8) |

||||||||||||

σ |

|

= σ |

|

/ σ |

|

= C +(σ |

|

|

−C −C |

|

) |

|

2а +C |

|

|

|

2(B−1) |

; |

|

|||||||||

2 |

2 |

S 2 |

q2 |

2 |

R |

2 |

R |

|

||||||||||||||||||||

|

|

|

|

1 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

2(B−1) |

|

|

|

|

|

|

|

|

|

|

|

|

|

2(B−1) |

|

||

|

|

|

|

|

|

|

|

|

|

+(σq1 |

−ησq2 )R |

; |

||||||||||||||||

∆σ = (1−η)[B / (B −1)] 1− R |

|

|

|

|

||||||||||||||||||||||||

С1 = (1/ aη)[1+ 2а+η−2 (1−η) (1+ 2а)B / (B −1)]; |

|

|||||||||||||||||||||||||||

|

|

|

|

|

(1+ 2 а) (1−η) В |

−(σ |

q1 |

−ησ |

|

)(B |

−1) |

|

|

|

||||||||||||||

|

|

C2 = |

|

|

|

|

|

|

|

|

|

|

|

|

|

q2 |

|

|

|

|

, |

|

|

|||||

|

|

|

|

|

2η(1+ a − B)(B −1) |

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

где σq1 = σq1 / σs1 ; |

|

σq2 = σq 2 / σs 2 ; |

σq1 |

и σq 2 |

|

– напряжения противо- |

||||||||||||||||||||||

натяжения оболочки и сердечника соответственно.

Триметаллические заготовки

Для триметаллических заготовок продольные напряжения определяются из решения системы дифференциальных уравнений:

для наружной оболочки

108

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dσ1 / dx + a11 σ1 + a21 σ2 + a31 = 0 , |

(9.1) |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

где |

|

|

|

|

= R / R0 =1− |

|

|

x ; |

|

|

|

|

|

|

=1− R1 / R0 ; |

|

|

x = x / L |

|

( 0 ≤ х ≤1); |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

R |

A |

|

|

|

A |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

а11 = −С1 |

|

|

|

; а21 = −η1 В1 |

|

; а31 = −С2 |

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||

A |

A |

A |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||

для промежуточной оболочки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dσ2 / dx + а12 σ2 + а22 σ1 + а32 σ3 + а42 = 0 , |

(9.2) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

где а12 = − |

|

; |

|

|

а22 = − |

|

C3 / η1 ; а32 = − |

|

В2 η2 / η1 ; |

а42 = − |

|

|

C4 / η1 ; |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

A |

A |

A |

A |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

для сердечника |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dσ3 / dx + а13 σ3 +а23 σ1 + а33 σ3 + а43 = 0 , |

(9.3) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

где |

а13 = − |

|

|

; |

|

|

|

а23 = 2a |

|

/ η2 ; |

|

|

а33 = |

|

η1 / η2 ; |

|

|

а43 = − |

|

|

C5 / η2 ; |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

A |

A |

|

|

A |

|

A |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

C1 = 2 − A1 ; |

|

|

|

|

|

|

C2 = A1 −η1 B1 ; |

|

|

C4 = η1 −η2 B2 −C3 ; |

|

|

C5 = 2 a +η1 +η2 ; |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1+(1+ 2a)(1− |

|

2 ) |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|||||||||||||

η = σ |

s 2 |

/ σ |

s1 |

; |

|

|

|

|

|

|

η |

|

= σ |

s 3 |

/ σ |

s1 |

; |

|

|

|

a = f |

n |

/ tg α |

в |

; |

|

A = |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

; |

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

1− |

R |

2 |

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|||||||

|

|

|

|

|

1+ 2а(1− |

|

|

2 ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

С |

|

= − |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

; |

|

|

|

|

|

B |

|

= |

1 |

|

|

; |

|

|

|

|

|

B |

|

= |

|

3 |

|

|

|

; |

R = R |

/ R ; |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

3 |

|

|

|

|

1− |

R |

2 |

|

|

|

|

|

|

|

|

1 |

|

|

1− |

R |

2 |

|

|

|

|

|

|

|

|

2 |

|

1− |

R |

2 |

|

|

|

1 c1 |

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

2 = Rc 2 / R ; |

|

|

|

|

|

3 = Rc 2 / Rс1 ; |

|

Rc1 и |

|

Rc2 |

|

– наружный и внутренний ра- |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

R |

|

|

|

R |

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

диусы промежуточной оболочки; L – длина очага деформации. Полученная математическая модель расчета продольных напря-

жений в слоях би- и триметаллической композиционной заготовки

включает основные параметры: σS1 , αв , fn , λ, R1 , R2 , η1 , η2 , σq и позволяет оценить влияние каждого из них на процесс волочения композиционной заготовки, имеющей конкретную конструкцию.

Библиографический список

1.Колмогоров Г.Л. Гидродинамическая подача смазки при обработке металлов давлением. – М.: Металлургия, 1986. – 168 с.

2.Маковский В.А., Ейльман Л.С. Биметаллические прутки. – М.: Металлургия, 1981. – 190 с.

Получено 10.11.2010

109

СВЕДЕНИЯ ОБ АВТОРАХ

Анищук Денис Сергеевич

OAO «Чепецкий механический завод» (г. Глазов) Начальник производства СПМ 427600, г. Глазов, ул. Белова, д. 6

Е-mail: post@chmz.net

Балабанов Денис Сергеевич

Пермский государственный технический университет Аспирант кафедры динамики и прочности машин 614014, г. Пермь, ул. Профессора Поздеева, 13, корпус Г, к. 206

Е-mail: denis.balabanov@gmail.com

Бояршинов Михаил Геннадиевич

Пермский государственный технический университет Д-р техн. наук, профессор кафедры динамики и прочности машин

614014, г. Пермь, ул. Профессора Поздеева, 13, корпус Г, к. 206

Е-mail: michaelgb@mail.ru

Голотина Людмила Александровна

Институт механики сплошных сред УрО РАН, г. Пермь Канд. техн. наук, старший научный сотрудник 614013, г. Пермь, ул. Акад. Королёва, 1

Е-mail: golotina@icmm.ru

Есенеев Андрей Владимирович

OAO «Чепецкий механический завод» (г. Глазов) Начальник производства СПМ 427600, г. Глазов, ул. Белова, д. 6

Е-mail: post@chmz.net

Каменских Анна Александровна

Пермский государственный технический университет Инженер кафедры вычислительной математики и механики 614014, г. Пермь, ул. Профессора Поздеева, 13, корпус Г, к. 108.

Е-mail: vmm@cpl.pstu.ac.ru

110