Строительные машины

..pdfновкой которого в проушины 4 на удлиняющей секции можно изменять расстояние между концевыми шарнирами стрелы. Чаще составными стрелами комплектуют универсальные экскаваторы. При замене обратной лопаты на прямую сохраняют только корневую секцию, а удлиняющую секцию либо используют в качестве рукояти прямой лопаты, соответственно перемонтировав ее, либо заменяют новой.

В зависимости от сочетаний рабочих движений (поворота ковша, рукояти и стрелы, а также вращательного движения поворотной платформы) режущие кромки зубьев ковша могут занимать различные положения в пространстве, совокупность которых называют рабочей зоной экскаватора.

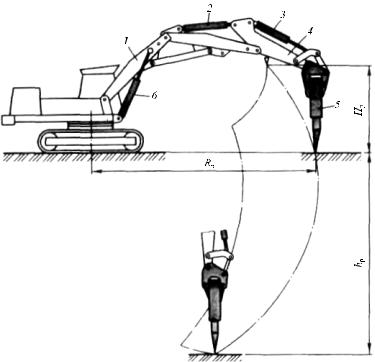

Рабочая зона полноповоротного экскаватора является частью пространства, ограниченного тороидальной поверхностью, радиальное се- чение которой, называемое осевым продольным профилем рабочей зоны,

представлено на рис. 18. По осевому профилю определяют следующие рабочие размеры: максимальные глубину копания Нê.max, радиус копания на уровне стоянки экскаватора Rê.c.max, высоту выгрузки Нâ.max è радиус выгрузки на этой высоте Râ.max.

Подземная часть рабочей зоны реализуется лишь частично в связи с тем, что по условиям безопасности ведения работ Санитарные нормы и правила (СНиП) разрешают копать грунт не ближе 1 м от опорного контура экскаватора при внутреннем откосе KL, составляющем с горизонтом угол от 45° (при глубине выемки 3 м и более в песчаных и влажных гравийных грунтах) до 90° (при глубине до 1,5 м в суглинистых, глинистых и л¸ссовидных грунтах).

Для каждой модели экскаватора существует своя оптимальная (по производительности) глубина копания, составляющая примерно 2/3 максимальной кинематической глубины копания Íê.màõ. В числе прочих факторов она определяется условиями разработки наибольшего объема грунта с одной стоянки экскаватора, соответствующими минимальному числу его передвижек, а следовательно, минимуму затрат времени на подготовку машины к передвижению и на ее установку на новой позиции.

Этот фактор особенно важен для пневмоколесных экскаваторов в связи с необходимостью поднимать выносные опоры перед передвижением и опускать их на новой позиции.

Копают грунт либо поворотом рукояти при фиксированном на ней ковше — от дна выемки вверх, либо поворотом ковша при фиксированных стреле и рукояти, либо одновременно поворотом рукояти и ковша.

101

Рис. 18. Осевой продольный профиль рабочей зоны гидравлического экскаватора с обратной лопатой

Чаще всего используют первый способ. В конце операции копания для предотвращения от просыпания грунта из ковша на следующей транспортной операции ковш подворачивают к рукояти, после чего рабочее оборудование поднимают стреловым гидроцилиндром. Поворотное движение платформы начинают, после того как рабочее оборудование будет выведено из выемки. Одновременно с подъемом стрелы маневровыми движениями рукояти и ковша добиваются установки последнего в конце поворота платформы в положение выгрузки.

Различают разгрузку в отвал и транспортное средство. В первом слу- чае эта операция не требует полной остановки платформы: разгрузку на- чинают в конце поворотного движения в прямом направлении и заканчи- вают в начале возвратного. Во втором же случае во избежание просыпания грунта при его разгрузке требуется четкая координация ковша относительно кузова транспортного средства. Для этого платформу ос-

102

танавливают и включают на возвратное движение только после полной выгрузки ковша. Разгрузка в транспортное средство требует большего времени, чем разгрузка в отвал, а следовательно, она менее производительна по сравнению с последней.

После разгрузки ковша операция возврата рабочего оборудования на исходную позицию для следующего рабочего цикла аналогична операции транспортирования грунта на разгрузку, но выполняется в обратной последовательности указанных движений.

После отработки элемента забоя в пределах допустимой СНиПами части рабочей зоны экскаватора последний перемещают на новую стоянку (позицию), предварительно сориентировав рабочее оборудование вдоль гусениц. При межпозиционных передвижках пневмоколесных экскаваторов, кроме того, требуется поднять выносные опоры и бульдозерный отвал, если им оборудован экскаватор, и на новой позиции установить эти устройства в рабочее положение.

4.3. Одноковшовые экскаваторы с грейферным оборудованием

Грейфер применяют для рытья котлованов, траншей, колодцев и при погрузочно-разгрузочных работах. Особенно эффективно использование такого оборудования при копании глубоких выемок, а также в стесненных условиях. На гидравлических экскаваторах устанавливают жестко подвешенные грейферы, у которых необходимое давление на грунт при врезании создается принудительно с помощью гидроцилиндров рабочего оборудования. Это позволяет эффективно разрабатывать плотные грунты независимо от массы грейфера. Грейфер шарнирно крепят к рукояти обратной лопаты вместо ковша таким образом, чтобы было возможно его продольное и поперечное раскачивание.

Оборудование грейфера (рис. 19) состоит из составной стрелы 1, рукояти 3 и гидроцилиндров 2, 7, используемых от обратной лопаты, двух- челюстного грейферного ковша 6 с гидроцилиндрами для замыкания и открывания челюстей и механизмом поворота 4 ковша в плане. Челюсти ковша в исходном положении раскрыты. Наполнение его происходит при смыкании челюстей гидроцилиндрами 5. Необходимое напорное усилие создается опусканием стрелы. Разгружают ковш размыканием челюстей. Для глубокого копания колодцев до 30 м, траншей и котлова-

103

Рис. 19. Рабочее оборудование грейфера: 1 — стрела; 2, 7 — гидроцилиндры; 3 — рукоять; 4 — механизм поворота ковша; 5 — гидроцилиндр для смыкания челюстей; 6 — двухчелюстной грейферный ковш

нов в оборудовании грейфера используют удлиняющие промежуточные вставки.

Грейферное оборудование на напорной штанге (рис. 20) применяют для разработки узких и глубоких (до 20 м) траншей с вертикальными стенками в грунтах I–IV категорий с каменистыми включениями размером до 200 мм при возведении подземных сооружений способом «стена в грунте», а также для разработки выемок под сваи в промышленном, городском и сельском строительстве.

104

Рис. 20. Грейферное оборудование для возведения сооружений методом «стена в грунте»: à — общий вид; á — кинематическая схема механизма перемещения штанги: 1 — упорная стойка; 2 — рычажной механизм; 3 — грейферный ковш; 4 — направляющий корпус; 5 — напорная штанга; 6, 7, 9, 10 — гидроцилиндры; 8 — пята стрелы; 11 — гидромотор; 12 — трехступенчатый цилиндрический редуктор; 13 — барабан; 14 — напорно-возвратный канат

Способом «стена в грунте» можно возводить без отрывки котлована подземную часть промышленных и гражданских зданий и сооружений, стены насосных станций, тоннели метрополитенов неглубокого заложения, колодцы коллекторов, борта каналов и т. п.

Грейферное оборудование устанавливается на базовой части стрелы экскаваторов 5-й размерной группы; оно включает в себя: напорную штангу 5, грейферный ковш 3, направляющий корпус 4 с механизмом перемещения штанги, рычажный механизм 2, гидроцилиндры подъе- ма-опускания штанги и наклона штанги в поперечной плоскости.

Направляющий корпус шарнирно соединен с кронштейном, относительно которого может быть повернут двумя гидроцилиндрами в вертикальной плоскости на угол 90° вдоль продольной оси экскаватора.

105

Дополнительным гидроцилиндром 7 штанга может быть наклонена в поперечной плоскости на угол в обе стороны от вертикали. Рабочим органом оборудования является гидравлический двухчелюстной грейфер (см. рис. 20, á) с приводом сменных челюстей полукруглой формы от двух гидроцилиндров 10, расположенных внутри его корпуса. Режущие кромки челюстей снабжены сменными зубами, а боковые стенки — резцами с износостойкой наплавкой. Грейфер крепится к напорной штанге, перемещаемой канатным механизмом, смонтированным на направляющем корпусе. Механизм перемещения (подъема-опускания) штанги состоит из двух унифицированных лебедок, каждая из которых включает барабан 13 для перематывания напорно-возвратного каната 14, трехступенчатый цилиндрический редуктор 12 (аналогичный редуктору механизма передвижения экскаватора), тормоз и гидромотор 11. Напорное движение на грейфер создается весом штанги с грейфером и лебедками. Рычажный механизм 2 (ñì. ðèñ. 20, à) жестко крепится к базовой части стрелы и через упорную стойку 1 — к пяте стрелы 8. В процессе работы упорная стойка воспринимает нагрузки от рабочего оборудования. Перевод рабочего оборудования из рабочего положения в транспортное обеспечивается поворотом гидроцилиндрами 6 направляющего корпуса 4, со штангой назад на 90° при одновременном опускании вперед гидроцилиндрами 9 базовой части стрелы с кронштейном и упорной стойкой 1. Вертикальное положение оборудования контролируется прибором «Вертикаль-20Б», датчики которого установлены на направляющем корпусе, а указатели — в кабине машиниста. Гидросистема грейферного оборудования питается от насосной установки базового экскаватора. Управление грейферным оборудованием гидравлическое и осуществляется из кабины машиниста.

4.4.Одноковшовые экскаваторы

ñоборудованием для рыхления грунтов

Âкачестве сменного рабочего оборудования для рыхления прочных, включая мерзлые, грунтов гидравлические экскаваторы комплектуют оборудованием рыхлителя è гидромолота. Это оборудование используют также для разрушения скальных пород, взламывания асфальтового покрытия дорог при их ремонте и других работах. Его устанавливают на рукояти обратной лопаты вместо ковша.

106

Однозубый рыхлитель (рис. 21) состоит из литого зуба 1 со сменной коронкой 2, наплавленной твердым сплавом. Гидромолот 2 (рис. 22) с рабочим инструментом в виде клина 3 крепят к рукояти обратной лопаты с помощью переходного кронштейна 1.

Кроме однозубых рыхлителей для рыхления мерзлых грунтов, разборки старых зданий, взламывания и погрузки асфальтобетонных покрытий, снятия и укладки дорожных плит, труб, установки колодцев

èт. п. применяют рабочее оборудование захватно-клещевого типа

(рис. 23). Дополнительно к ковшу обратной лопаты 7 на одной оси соединения ковша с рукоятью 2 устанавливают рычаг-рыхлитель 5 с закрепленным на его конце двузубым наконечником 6.

Управляют рычагом с помощью двух гидроцилиндров 1 через тяги 4

è3. При разработке прочных грунтов, требующих предварительного разрыхления, работают поочередно рычагом-рыхлителем и ковшом.

На первом этапе разрыхления грунта ковш отводят в крайнее отвернутое от рукояти положение и работают рычагом-рыхлителем. На втором этапе рычаг переводят в крайнее подвернутое к рукояти положение и загружают ковш разрыхленным грунтом, как обычной обратной лопатой. Возможна также разработка грунта одновременно ковшом и рыхлителем

Рис. 21. Сменное рабочее оборудование однозубого рыхлителя: 1 — литой зуб; 2 — сменная коронка

107

Рис. 22. Одноковшовый гидравлический экскаватор с рабочим оборудованием гидромолота: 1 — переходной кронштейн; 2 — гидромолот; 3 — êëèí

Рис. 23. Одноковшовый гидравлический экскаватор с рабочим оборудованием захватно-клещевого типа: 1 — гидроцилиндр; 2 — рукоять; 3, 4 — òÿãè; 5 — рычаг-рыхлитель; 6 — кронштейн; 7 — обратная лопата

108

при их встречном движении. Большие по размерам обломки грунта после его разрыхления помещающиеся в ковше, зажимают между ковшом и ры- чагом и в таком состоянии транспортируют на разгрузку.

4.4.1. Гидравлические молоты

Гидравлические молоты навешиваются на экскаваторы 2–5-й размерных групп вместо ковша обратной лопаты и соединяются с рукоятью посредством быстросъемного крепления. Экскаватор, оборудованный гидромолотом с рабочим инструментом в виде клина, пики и трамбовки, можно применять при рыхлении мерзлого грунта, дроблении негабаритов твердых и горных пород, взламывании мерзлого грунта и дорожных покрытий, кирпичных и бетонных фундаментов и других работах, а также для уплотнения грунта. При разработке грунта можно изменять угол наклона гидромолота к поверхности грунта. В комплект оборудования гидромолота (рис. 24) входят: стрела 1, рукоять 4, гидромолот 5 и гидроцилиндры 2, 3, 6 подъема стрелы, поворота рукояти и молота.

Гидромолоты приводятся в действие от насосов гидросистемы базового экскаватора, что обеспечивает лучшее использование установленной мощности и снижение эксплуатационных затрат. По принципу работы гидромолоты аналогичны паровоздушным. Гидромолоты создают значительные импульсы силы направленного действия и обеспечивают наименьшую энергоемкость процесса разработки мерзлых грунтов и разрушения твердых покрытий.

Различают гидромолоты простого и двойного действия. В гидромолотах двойного действия подъем ударной части (холостой ход) осуществляется под давлением рабочей жидкости, а разгон ее вниз при рабочем ходе — под действием собственного веса и энергии рабочей жидкости или сжатого газа, накопленной во время холостого хода в гидравлическом или пневматическом аккумуляторе. Молоты с пневмоаккумулятором называют также гидропневматическими. В конструкцию молота с гидроаккумулятором (рис. 25) входят: рабочий цилиндр 6 с распределительным золотником 10, гидроаккумулятором 13 и насосом 12, корпус с направляющей трубой 2, ударная часть 3 и сменный рабочий инструмент 1.

Цикл работы гидромолота состоит из разгона ударной части вверх, торможения ее перед верхней мертвой точкой, разгона вниз и удара по хвостовику инструмента. Ударная часть не имеет участков установившегося движения. При разгоне вверх рабочая жидкость от насоса 12 через золотник 10 поступает в штоковую полость 4 рабочего цилиндра 6

109

Рис. 24. Рабочее оборудование гидромолота: 1 — стрела; 2, 3, 6 — гидроцилиндры; 4 — рукоять; 5 — гидромолот

и в гидроаккумулятор 13, где происходит ее накапливание. В конце разгона золотник соединяет поршневую полость 8 рабочего цилиндра с напорной линией 9, в результате чего происходит торможение ударной части и рабочая жидкость вытесняется в гидроаккумулятор. После остановки ударной части в верхней м¸ртвой точке начинается е¸ разгон вниз под действием собственного веса и давления рабочей жидкости, действующего на поршень 5. Когда ударная часть достигает скорости, которую она имела бы при установившемся движении, аккумулятор начинает разряжаться, отдавая накопленную жидкость в рабочий цилиндр 6. В конце хода вниз ударная часть наносит удар по хвостовику сменного рабочего инструмента 1. Перед нанесением удара через обратный клапан 7 жидкость из поршневой полости 9 поступает в сливную магистраль 11. Далее цикл повторяется.

110