Строительные машины

..pdfнагрузкой во избежание поломок кулачков или зубьев. Это может произойти вследствие удара вращающихся и неподвижных частей муфты (шестерен), а также неполного зацепления. Кроме того, удары, сопровождающие включение вращающейся кулачковой муфты или подвижной шестерни, отрицательно сказываются на других механизмах.

Для плавного включения на ходу и под нагрузкой механизмов трансмиссии экскаватора, а также для плавной их остановки, как правило, применяют фрикционные механизмы открытого типа. От четкости их работы в большей степени зависит качество работы всего экскаватора, что объясняется необходимостью часто включать или выключать его механизмы. Так, у прямой лопаты в течение одного рабочего цикла лебедка подъема ковша включается и тормозится 2–3 раза, напорный механизм (напор и возврат рукояти) — до 5–6 раз, механизм поворота платформы — 3–4 раза. Экскаватор с прямой лопатой может совершать в зависимости от типоразмера от 2,5 до 4 циклов в минуту. Следовательно, число включений механизмов за 1 мин может быть более 50. Действие фрикционных механизмов основано на использовании сил трения, возникающих между прижатыми друг к другу вращающимися один относительно другого дисками. При этом на движущийся диск действует сила, стремящаяся остановить его, а на неподвижный — сила, стремящаяся сдвинуть его в том направлении, в котором движется первый диск. Обе эти силы являются результатом трения. Они равны по значению и противоположны по направлению. Силы трения зависят от двух факторов: усилия, с которым движущийся и неподвижный диски прижаты один к другому, и коэффициента трения.

По конструктивному исполнению фрикционные механизмы на экскаваторах бывают дисковые, ленточные, циклические колодочные, конусные колодочные. Любой из перечисленных типов можно использовать или как фрикционную муфту, или как тормоз.

Выше были описаны различные конструкции, применяемые на экскаваторах фрикционных механизмов, имеющих один общий признак: все они открытого типа. Это означает, что если на рычаг управления не воздействует внешнее усилие, то механизм выключается под действием сравнительно слабой возвратной пружины. Фрикционные механизмы такого типа применяют для включения большинства механических передач.

Для некоторых механизмов экскаваторов, например механизма подъема стрелы и механизма передвижения, используют фрикционные

91

механизмы (муфты и тормоза) замкнутого типа. В них установлена мощная рабочая пружина (а не слабая возвратная), постоянно удерживающая фрикционный механизм во включенном положении. Для включения тормоза или муфты замкнутого типа необходимо приложить усилие, чтобы преодолеть действие рабочей пружины.

Лебедки

На канатных экскаваторах устанавливают главную и стрелоподъемную лебедки.

Главная лебедка приводит в действие рабочее оборудование в цикле экскавации. Например, с помощью главной лебедки при оборудовании экскаватора прямой лопатой производят подъем ковша и выдвижение рукояти (у лопат с напорным механизмом) или наклон стрелы (у лопат

ñмаятниковым напором); обратной лопатой — подтягивание ковша и подъем стрелы; драглайном — подтягивание и подъем ковша; грейфером — замыкание челюстей и подъем грейфера (ковша) и т. д.

При копании грунта прямой лопатой необходимо одновременно

ñподъемом ковша выдвигать рукоять, т. е. подавать ковш вперед. Для выдвижения рукояти на универсальных экскаваторах используют канатные или шестеренные механизмы напора.

Механизм открывания днища ковша предназначен для выдергивания засова днища прямой лопаты во время разгрузки ковша. Механизм должен создавать в любом положении рукояти ковша постоянное слабое натяжение канатика, прикрепленного к рычагу засова днища ковша, а также достаточное усилие при открывании днища, когда нужно выдернуть засов, прижатый весом днища и заполнившего ковш грунтом.

Механизм реверса предназначен для того, чтобы измененять направление вращения ведомого вала при неизменном направлении вращения ведущего вала.

Механизм поворота платформы расположен в картерной коробке поворотной платформы между промежуточным валом механизма реверса и вертикальным валом механизма передвижения.

3.2.2. Система управления рабочими механизмами

Управление всеми механизмами экскаватора можно разделить на основное и вспомогательное.

Основная система управления — комплекс устройств для управления экскаватором при выполнении рабочего цикла. Сюда входит управ-

92

ление фрикционными муфтами и тормозами механизмов главной лебедки, фрикционными муфтами механизма реверса, а также тормозом механизма поворота платформы и механизмом открывания днища ковша.

Все эти механизмы неоднократно включают и выключают в течение рабочего цикла, длительность которого составляет 15–20 с. Для основного управления экскаватором характерны частые включения (35–50 в минуту) и незначительные усилия, необходимые для включения фрикционных муфт и тормозов.

Вспомогательная система управления — дополнительный к основной системе комплекс устройств для управления экскаватором между рабочими циклами.

Для вспомогательного управления характерно редкое включение: например, включение кулачковых муфт механизмов поворота и передвижения экскаватора в забое; подвижных шестерен, обеспечивающих высшую или низшую скорость поворота платформы или передвижения экскаватора; двухсторонней кулачковой муфты или шестерни, включающей стрелоподъемный барабан или звездочку возврата рукояти; кулач- ковых муфт горизонтального вала механизма передвижения.

Усилие на рычагах основной системы управления не должно превышать 30–40 Н, ход — 150 мм в каждую сторону от нейтрального положения, так как при больших усилиях и ходах рычагов машинист быстро утомляется. Для облегчения условий работы машиниста применяют устройства, уменьшающие необходимые усилия на рычагах и их ход. Для рычагов вспомогательной системы управления, включаемых редко, можно допустить сравнительно небольшое усилие (120–150 Н), необходимое для включения соответствующих механизмов.

Конструктивно системы управления подразделяют на механиче- ские, гидравлические и пневматические.

Механическая рычажная система управления наиболее проста в изготовлении, надежна в эксплуатации и обеспечивает благодаря непосредственной связи руки (или ноги) машиниста с фрикционной муфтой (или тормозом) высокую «чувствительность» управления. Для этой системы характерно большое число тяг, рычагов и шарнирных соединений. Трение в каждом из шарниров увеличивает усилие, которое должно быть приложено машинистом на рычаг или педаль управления. Шарнирные соединения рычагов и тяг, несмотря на использование в них стальных закаленных втулок и пальцев, быстро изнашиваются. Износ шарниров вы-

93

зывает необходимость часто регулировать систему управления и заменять изношенные детали, что связанно с простоями экскаватора. Для уменьшения трения износа шарниры рычажной системы необходимо регулярно смазывать, что усложняет эксплуатацию экскаваторов.

В гидравлической системе управления усилие, необходимое для включения механизмов, создается исполнительным гидроцилиндром, на поршень которого воздействует жидкость, подаваемая под давлением.

Гидравлическую систему применяют для управления поворотом передних колес на пневмоколесных экскаваторах.

Пневматическая система управления принципиально отличается от гидравлической тем, что рабочие механизмы включаются не жидкостью, а сжатым воздухом, подаваемым к исполнительным пневмоцилиндрам от компрессора через специальный пневмораспределитель и пневмоклапаны управления.

Основное преимущество пневматического управления по сравнению с гидравлическим заключается в более плавном включении механизмов благодаря способности воздуха сжиматься, а также в использовании атмосферного воздуха в качестве рабочего тела, что исключает необходимость снабжения маслом. Плавное включение достигается конструктивными особенностями: изменением размеров сечений входных каналов (дросселированием) и применением регулируемых пневмоаппаратов управления.

Однако при пневматическом управлении давление, под которым воздух подается к исполнительным пневмоцилиндрам, обычно не превышает 0,6–0,8 МПа, т. е. намного меньше, чем при гидроуправлении. Поэтому размеры исполнительных пневмоцилиндров должны быть больше.

На современных экскаваторах 3-й и 4-й размерных групп с механи- ческим приводом в качестве осно ский проспект, 29, ка..и113.т меняют пневматическую.

Контрольные вопросы к главе 3

1.Каково основное отличие различных видов рабочего оборудования канатных экскаваторов?

2.Из каких основных элементов состоит рабочее оборудование прямой лопаты?

94

3.Как устроен ковш прямой лопаты?

4.Как работают кулачковые муфты и подвижные шестерни?

5.Чем отличается фрикционная муфта от тормоза?

6.Для чего предназначена главная муфта?

7.Каково назначение главной лебедки при работе с различными видами рабочего оборудования?

8.Как классифицируют системы управления?

4. НАВЕСНОЕ ОБОРУДОВАНИЕ СТРОИТЕЛЬНЫХ ОДНОКОВШОВЫХ ЭКСКАВАТОРОВ

4.1.Одноковшовые экскаваторы

ñоборудованием — прямой лопатой

Прямая лопата с поворотным ковшом широко применяется на экскаваторах 4–6-й размерных групп и предназначена для разработки грунта как выше (преимущественно), так и ниже уровня стоянки машины, а также для погрузочных работ.

Оборудование прямой лопаты включает (рис. 14): стрелу 1, рукоять 2, êîâø 3 и гидроцилиндры 4, 5, 6 подъема стрелы, поворота рукояти

èковша. Копание грунта осуществляется поворотом рукояти и ковша, движущегося от машины в сторону забоя. Толщину стружки регулируют подъемом или опусканием стрелы.

При разгрузке ковш поворачивают гидроцилиндром 4. Прямой лопатой с поворотным ковшом можно производить планирование и зачистку основания забоя.

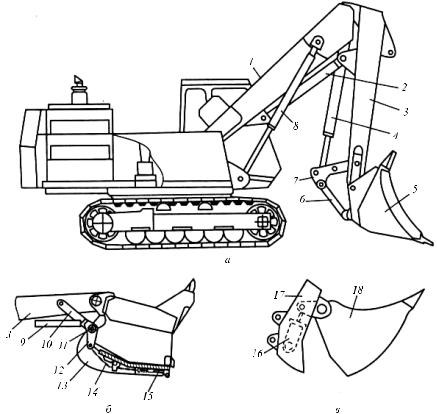

На гидравлический экскаватор для разработки грунтов выше уровня стоянки навешивают рабочее оборудование — прямую лопату (рис. 15, à), состоящее из стрелы 1, рукояти 3 и ковша 5. Стрела здесь обычно короче, чем у обратной лопаты. Привод стрелы обеспечивается двумя гидроцилиндрами 8, а рукояти — гидроцилиндром 2.

Относительно рукояти ковши могут быть поворотными, неповоротными и челюстными. Поворотный ковш может изменять свое положение относительно рукояти как для установки требуемого угла резания, так и для выгрузки грунта с помощью гидроцилиндра 4, коромысла 7

èòÿãè 6.

Неповоротные ковши (рис. 15, á) устанавливают на рукояти с постоянным углом резания, который может быть изменен заменой тяги 10 соответствующей длины. В нижней части корпуса ковша на шарнире 11 установлено откидывающееся днище 13, зарываемое подпружиненной щеколдой 15. Для разгрузки грунта посредством гидроцилиндра 9 через

96

Рис. 14. Рабочее оборудование прямой лопаты: 1 — стрела; 2 — рукоять; 3 — êîâø; 4, 5, 6 — гидроцилиндры подъема стрелы

рычаг 12 è öåïü 14 щеколду выдергивают из своего гнезда на корпусе, после чего днище открывается под действием собственной силы тяжести. Захлопывается днище автоматически при опускании ковша в нижнее положение для начала копания.

Челюстной ковш (ðèñ. 15, â) состоит из шарнирно соединенных между собой двух челюстей — корпуса 18 и днища 17. В режиме копания и транспортирования грунта челюсти сомкнуты, а для разгрузки грунта они размыкаются гидроцилиндром 16, вмонтированным в днище ковша.

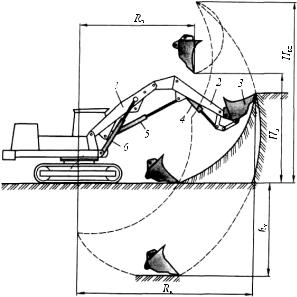

Экскаватор с рабочим оборудованием «прямая лопата» разрабатывает грунт движением ковша снизу (от уровня стоянки экскаватора) вверх (до верхнего обреза забоя). Максимальная кинематическая высота копания реализуется лишь для маневровых движений. Из-за опасности обрушения грунта копать на этой высоте нельзя. При копании на максимальном вылете ковша образуются навесы (козырьки), уже начиная с высоты оси пяты стрелы. Соблюдая требования безопасности, высоту забоя можно довести до 2/3 максимальной кинематической высоты. Хотя кинематика рабочего обо-

97

Рис. 15. Гидравлический одноковшовый экскаватор с рабочим оборудованием: прямой лопатой (à), неповоротным (á) и челюстным (â) ковшами: 1 — стрела; 2, 4, 6, 8 — гидроцилиндры; 3 — рукоять; 5 — êîâø; 7 — проушина; 9 — гидроцилиндр; 10 — òÿãà; 11 — шарнир; 12 — рычаг; 13 — откидывающееся днище; 14 — öåïü; 15 — подпружиненная щеколда; 16 — гидроцилиндр; 17 — днище; 18 — корпус

рудования позволяет разрабатывать грунт ниже уровня стоянки экскаватора, реализовать это удается крайне редко — лишь на последней по ходу движения позиции экскаватора, так как отрытая перед ним выемка не позволяет экскаватору перемещаться вперед «на забой».

Для копания грунта поворачивают рукоять относительно стрелы, а толщину грунтовой стружки регулируют кратковременными движениями стрелы с перемещением ковша «на забой» или от него. В случае ис-

98

пользования поворотных и челюстных ковшей возможна разработка грунта поворотом ковша. Структура рабочего цикла такая же, как и у экскаватора с рабочим оборудованием — обратной лопатой.

4.2.Одноковшовые экскаваторы

ñоборудованием — обратной лопатой

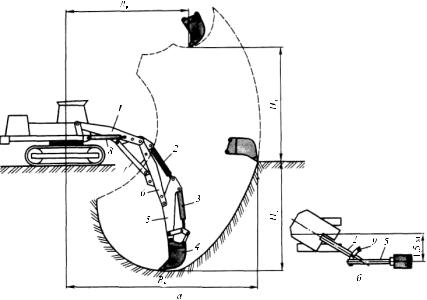

Âкомплект оборудования обратной лопаты (рис. 16, à) входят: стрела (моноблочная Г-образной формы или составная 1, 6 изменяемой длины), рукоять 5, поворотный ковш 4 и гидроцилиндры 2, 3, 8 подъема стрелы, поворота рукояти и ковша. Копание грунта производят поворотом ковша относительно рукояти и поворотом рукояти относительно стрелы. Копание можно осуществлять только поворотом ковша относительно неподвижной рукояти, что позволяет вести работы в стесненных условиях,

àтакже в непосредственной близости от подземных коммуникаций. Поворотом ковша производят не только копание, но и выгрузку

грунта, а также зачистку основания забоя. Толщину срезаемой при копа-

Рис. 16. Рабочее оборудование обратной лопаты: 1, 6 — стрела моноблочная; 2, 3, 8 — гидроцилиндры подъема стрелы; 4 — поворотный ковш; 5 — рукоять

99

нии стружки регулируют путем подъема или опускания стрелы. Составная стрела дает возможность изменять глубину Íê и радиус Rê копания (а также высоту выгрузки Íâ), что в сочетании со сменными профильными ковшами различной вместимости позволяет расширить область применений экскаватора и использовать его с максимальной производительностью в различных грунтовых условиях.

Основная 1 и удлиняющая 6 части составной стрелы соединены шарниром и тягой 7, установкой которой в различные положения на удлиняющей части достигается изменение длины стрелы.

На основную часть стрелы устанавливают оборудование прямой лопаты, грейфера и погрузчика. При работе вблизи фундаментов зданий и других сооружений, а также при копании траншей, ось которых не совпадает с продольной осью экскаватора, в обратной лопате применяют специальную промежуточную вставку (рис. 16, á), позволяющую устанавливать рукоять 5 с гидроцилиндром под углом в плане к продольной оси стрелы 1. Вставка обеспечивает смещение оси копания до 1,5 м относительно продольной оси машины. Оборудование со смещенной осью копания является одним из преимуществ гидравлических экскаваторов.

Рабочее оборудование — обратная лопата (см. рис. 16) включает в себя последовательно соединенные между собой шарнирами стрелу 1, рукоять 5 è êîâø 4. Стрела, кроме того, шарнирно соединена с поворотной платформой. Вместе с последней элементы рабочего оборудования образуют шарнирно-рычажный четырехзвенный механизм, позволяю-

щий ковшу и режущим кромкам

|

его зубьев занимать различные по- |

||

|

ложения в пределах рабочей зоны |

||

|

экскаватора на всех операциях его |

||

|

рабочего цикла. Обратная лопата |

||

|

предназначена для |

разработки |

|

|

грунта в основном ниже уровня |

||

|

стоянки экскаватора. Стрела мо- |

||

|

æåò áûòü моноблочной è состав- |

||

|

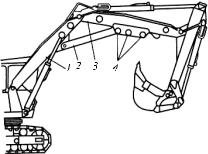

íîé (рис. 17), состоящей из двух |

||

|

секций: корневой 1, шарнирно со- |

||

Рис. 17. Гидравлический экскаватор с со- |

единенной с поворотной платфор- |

||

ставной стрелой и обратной лопатой: 1 — |

мой и удлиняющей 3, соединяемой |

||

корневая составляющая стрелы; 2 — ðè- |

с корневой секцией болтами или |

||

ãåëü; 3 — удлиняющая составляющая стре- |

шарниром и ригелем |

2, переста- |

|

ëû; 4 — проушины |

|||

|

|

||

100