Процессы обработки заготовок. Часть 1. Методы механической обработки п

.pdf

Рис. 4.7. Схемы резания плоских протяжек:

а– обычные; б, в, г – прогрессивные

Упрогрессивных протяжек режущие зубья выполняют переменной ширины, постепенно увеличивающейся, и каждый режущий зуб срезает металл не по всей ширине, а полосой, причем ширина этих полос с каждым зубом увеличивается, и только калибрующие зубья зачищают обрабатываемую поверхность по всей ее ширине (рис. 4.7, б, в, г).

Протягивание наружных поверхностей производится большей частью на вертикально-протяжных станках – полуавтоматах

иавтоматах (рис. 4.8).

Станина 5 имеет коробчатую форму; в полой ее части помещен электродвигатель 6 с агрегатами гидропривода.

На станине 5 по направляющим перемещается подвижная плита 3, на которой крепятся плоские протяжки 4. Подвижная плита перемещается возвратно-поступательно с разной скоростью, регулируемой гидроприводом.

81

Рис. 4.8. Схема вертикально-протяжного станка для наружного протягивания

Длину и скорость рабочего хода плиты устанавливают в зависимости от выполняемой работы. Обратный ход плиты ускоренный.

На передней части станины имеется стол 7, на котором установлен суппорт 1, поперечно перемещающийся для установки глубины протягивания. На суппорте закрепляют обрабатываемую заготовку 2.

После регулирования суппорта на определенную глубину протягивания на него устанавливают обрабатываемую заготовку и закрепляют ее.

Протяжки, опускаясь, обрабатывают заготовку и в конце обработки останавливаются в нижнем положении; затем заготовку снимают и включают обратный ход протяжки.

После возвращения протяжек в исходное положение в суппорт устанавливают новую заготовку, и цикл работы повторяется в том же порядке.

В массовом производстве применяют высокопроизводительные станки непрерывного действия. Схема такого станка приведена на рис. 4.9.

82

Рис. 4.9. Схема протяжного станка непрерывного действия

На станине 2 коробчатой формы смонтирована непрерывно движущаяся цепь 4, на которой размещены приспособления 1 для установки и закрепления обрабатываемых заготовок 3. На станине сверху установлен суппорт 7, с внутренней стороны которого закреплена протяжка 5. Под цепью 4, в зоне прохождения заготовок, под протяжкой установлены жесткие направляющие 6, обеспечивающие параллельное перемещение цепи и снятие определенного припуска.

Обрабатываемую заготовку устанавливают в приспособление на

загрузочнойпозицииА; закрепляютее |

|

|

вручную или автоматически. Заготов- |

|

|

ки, установленные и закрепленные на |

|

|

движущейся цепи, проходят зону про- |

|

|

тягивания между протяжкой и на- |

|

|

правляющей плитой и после протяги- |

|

|

вания поступают с разгрузочной по- |

|

|

зицииБвбункер8 станка. |

|

|

Стороны заготовки, а также |

|

|

поверхности, очерченные |

радиусом |

|

круга, можно одновременно обра- |

|

|

батывать на карусельно-протяжных |

|

|

станках непрерывного |

действия |

Рис. 4.10. Схема карусельно- |

(рис. 4.10). На направляющих круг- |

||

лой станины5 вращается стол2. |

протяжного станка |

|

|

|

83 |

В станине установлен механизм вращения стола, приводимый в движение от электродвигателя 1. Скорость стола регулируется в зависимости от режима протягивания. Вокруг стола на жестком полукруглом суппорте 4 установлены четыре секционных держателя 6, в прорезях которых закреплены протяжки 3. На столе 2 установлены в приспособлениях заготовки 7. При вращении стола заготовки протягиваются между протяжками 3 последовательно через все держатели (секции) 6.

Общий вид держателя (секции) с протяжками показан на рис. 4.11.

Рис. 4.11. Общий вид держателя (секции) с протяжками

При протягивании больших плоскостей применяют протяжные станки туннельного типа, принцип действия которых заключается в следующем: после закрепления обрабатываемой заготовки на столе станка ее поднимают на установленную высоту. На заготовку надвигается протяжка и обрабатывает ее. После обработки заготовку опускают, освобождают от зажима и удаляют через загрузочное отверстие, а протяжка возвращается в исходное положение.

Протягивание плоских поверхностей можно разделить на чистовое и отделочное. Отделочное протягивание осуществляют при меньших скоростях резания и подачах на зуб.

84

4.3.1. Чистовое протягивание

Чистовое протягивание осуществляют при скорости резания 5–8 м/мин. Скорость обратного хода в 2–3 раза больше скорости рабочего хода.

Припуски под протягивание от 0,5 мм до 1,0 мм. Подача на зуб 0,02–0,8 мм.

В качестве СОЖ применяют сульфофрезол или 20%-ный раствор эмульсола в воде с добавлением 4 % мыла.

При чистовом протягивании достигают точность обработки 5–6-го квалитетаишероховатостьповерхностиRa = 0,32...1,25 мкм.

4.3.2. Отделочное протягивание

Отделочное протягивание осуществляют при скорости резания 3–5 м/мин. Скорость обратного хода в 2–3 раза больше скорости рабочего хода.

Припуски под отделочное протягивание 0,1–0,5 мм. Подача на зуб 0,01–0,02 мм.

При протягивании в качестве СОЖ применяют сульфофрезол или 20%-ный раствор эмульсола в воде с добавлением 4 % мыла.

При отделочном протягивании достигают точности обработки 4-го квалитета и шероховатости поверхности Ra = 0,08...0,32 мкм.

4.4. ШЛИФОВАНИЕ ПЛОСКИХ ПОВЕРХНОСТЕЙ

Шлифование плоских поверхностей применяется как для обдирочной (грубой) так и для черновой, чистовой и тонкой (отделочной) обработки. Чаще всего плоское шлифование применяют в качестве чистовой операции после строгания или фрезерования плоскостей для достижения высокой точности и чистоты обработанной поверхности, а также для окончательной (отделочной) обработки закаленных сталей.

85

Вряде случаев плоское шлифование является более рациональным, чем фрезерование, особенно при обработке твердых сплавов, наличии твердой корки и малого припуска на обработку. Плоское шлифование выполняют на одношпиндельных и многошпиндельных плоскошлифовальных станках, работающих периферией или торцом круга.

Шлифование торцом круга более производительно, так как

врезании одновременно участвует большое число режущих зерен. Однако большая площадь контакта шлифовального круга с деталью вызывает интенсивное выделение тепла в процессе шлифования, что нередко приводит к тепловым деформациям и возникновению дефектов в виде прижогов и трещин на обрабатываемой поверхности.

При шлифовании периферией шлифовального круга поверхность контакта и число одновременно режущих зерен уменьшается, поэтому снижается производительность, количество выделяемого тепла и тепловые деформации. Плоскошлифовальные станки, работающие периферией круга, более универсальны. Поэтому способ шлифования периферией круга широко применяют в единичном и мелкосерийном производствах, где требуется универсальность наладки.

Вкрупносерийном и массовом производствах предпочтение отдается способу шлифования торцом круга, обеспечивающему более высокую производительность при достаточно высокой точности обработки.

4.4.1. Шлифование периферией круга

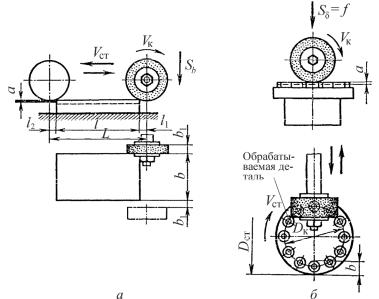

Шлифование периферией круга осуществляется на станках

спрямоугольным (рис. 4.12, а) и круглым столом (рис. 4.12, б). Наиболее универсальным является шлифование на станках

спрямоугольным столом, где преимущественно обрабатывают детали удлиненной формы, поверхности с высокими требованиями к точности, детали с буртом, канавками, пазами и т.д. На таких станках можно шлифовать поверхности под любым за-

86

данным углом при помощи поворотных магнитных плит или правкой круга под углом. Скорость движением стола на этих станках не превышает 30 м/мин из-за инерционности механизма реверсирования.

Рис. 4.12. Схемы плоского шлифования периферией круга:

а– на станках с прямоугольным столом;

б– на станках с круглым столом

Плоскошлифовальные станки с круглым вращающимся столом более производительны, чем станки с прямоугольным столом за счет сокращения времени на реверсирование и перебеги стола, а также благодаря возможности повышения скорости движения стола до 30–50 м/мин.

Применяют два основных способа шлифования: многопроходный и глубинный.

Многопроходный способ шлифования характеризуется малой глубиной резания и большими продольными подачами.

87

При этом способе шлифования шлифовальный круг устанавливают на заданную глубину шлифования, кругу сообщают вращение (vк), прямоугольному столу станка сообщают продольную подачу (иногда иначе называют – скорость перемещения круга) возвратно-поступательное движение (vст) в направлении, перпендикулярном оси вращения круга, и периодическое перемещение (Sпоп) в направлении, перпендикулярном направлению продольной подачи (поперечная подача). Поперечную подачу задают на одинарный или двойной ход стола станка в продольном направлении в долях высоты шлифовального круга (Вк). Величина поперечной подачи составляет от 0,2 до 0,4 высоты шлифовального круга. При каждом возвратно-поступательном перемещении стола станка круг удаляет с обрабатываемой поверхности заготовки слой металла шириной, равной величине поперечной подачи (Sпоп), последовательно удаляя слой металла со всей обрабатываемой поверхности заготовки. После удаления металла по всей ширине заготовки добавляют глубину шлифования (t), иначе называемую подачей на врезание (Sв), и процесс повторяется до тех пор, пока не будет получен заданный размер детали.

Этот способ шлифования вызывает наименьшее выделение тепла, чем прочие способы шлифования. Он наиболее эффективен для прецизионного шлифования и для обработки тонкостенных деталей.

Принципиальное отличие шлифования заготовок многопроходным способом на станках с круглым столом заключается в том, что поперечную подачу в радиальном направлении – от периферии стола станка к центру и наоборот – (Sпоп) задают на один полный оборот стола станка.

Глубинный способ шлифования характеризуется относительно большой глубиной резания, малыми продольными подачами и повышенным износом круга.

При этом способе шлифования достаточно часто поверхность заготовки обрабатывают сразу по всей ширине (без поперечной подачи). Это увеличивает производительность обработки, но несколько снижает точность обработки и качество поверхностного слоя детали.

88

Глубинный способ шлифования наиболее эффективен для операций чернового шлифования заготовок из чугуна и незакаленной стали с большим съемом металла.

4.4.2. Шлифование торцом круга

Шлифование торцом круга осуществляют на станках с прямоугольным (рис. 4.13, б) и круглым столом (рис. 4.13, а).

Рис. 4.13. Схемы плоского шлифования торцом круга:

а– на станках с круглым столом;

б– на станках с прямоугольным столом

Шлифование торцом круга можно осуществлять на двусторонних станках, где одновременно обрабатывают две параллельные плоскости детали (рис. 4.14).

Рис. 4.14. Схема плоского шлифования на двусторонних станках

89

Двусторонние (для одновременной обработки двух параллельных поверхностей заготовки) плоскошлифовальные станки применяют для обдирочного (грубого) шлифования плоскостей заготовок.

Обработка торцом круга (также как и периферией круга) может осуществляться двумя способами: многопроходным и глубинным.

При многопроходном шлифовании стол станка получает быстрое вращение (15–20 м/мин), вертикальную подачу шлифовального круга (на врезание) осуществляют периодически на один или несколько оборотов стола.

При глубинном шлифовании стол станка медленно вращается (от 0,5 до 3,0 м/мин), и за один оборот стола снимают весь припуск.

Независимо от того, производится шлифование торцом или периферией круга, различают обдирочное, черновое, чистовое и тонкое шлифование.

4.4.3. Обдирочное шлифование

Обдирочное шлифование плоскостей может быть предварительной или окончательной операцией, если не требуется высокой точности и чистоты обработки.

Припуск для обдирочного шлифования должен быть меньше, чем для фрезерования и строгания.

Обдирочное шлифование плоскостей применяется в том случае, когда наличие твердой корки (литейной или штамповочной) на поверхности детали или высокая твердость материала затрудняют или делают невозможным фрезерование или строгание.

Обдирочное шлифование применяется также при обработке деталей с малой жесткостью.

90