Процессы обработки заготовок. Часть 1. Методы механической обработки п

.pdf

3.1.3. Развертывание

Развертывание – это основной способ обработки отверстия 7–9-го квалитета точности (при обработке двумя развертками достигают 5–6-го квалитета точности), с шероховатостью поверхности Ra = 0,15...2,5 мкм в материале твердостью HRC ≤ 40.

Инструмент – развертка отличается от зенкера большим числом зубьев и меньшими углами в плане.

Развертки разделяются на ручные и машинные и изготовляются цельными и раздвижными.

Ручные развертки имеют длинные зубья и длинную коническую часть, называемую заборной.

Машинные цельные развертки применяются для отверстий диаметром до 30 мм.

Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала применяются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. Большое распространение имеют развертки со вставными ножами, применяемые длядиаметров от 35 до 150 мм.

Необходимым условием достижения высокой точности обработки является равномерность снимаемого припуска и стро-

гое совпадение оси развертки с осью обра- |

|

батываемого отверстия. |

|

Развертка во время работы должна |

|

свободно устанавливаться по отверстию |

|

или иметь точное направление. |

|

В зависимости от требуемой точно- |

|

сти развертывание производится одной |

|

или двумя развертками. |

|

При работе чистовыми развертками |

|

на токарных и револьверных станках при- |

Рис. 3.6. Качающаяся |

меняются качающиеся оправки (рис. 3.6), |

|

которые компенсируют несовпадение оси |

оправка для чистовых |

отверстия и направления развертки. |

разверток |

|

51

Развертка направляется кондукторными втулками с нижним, верхним или двойным направлением.

Для обработки отверстий диаметром от 25 до 500 мм могут быть использованы самоцентрирующиеся развертки, называемые «плавающими» развертками (рис. 3.7), предназначенные для удаления очень тонкого слоя стружки.

Рис. 3.7. Самоцентрирующаяся (плавающая) развертка

Ввиду того, что эти развертки направляются самим отверстием, они не могут выправить кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ плавающих пластин компенсируется их регулировкой.

В крупносерийном и массовом производстве достаточно часто применяют комбинированные инструменты. Такими инструментами являются сверло-зенкер, сверло-развертка, сверло-

зенкер-развертка (рис. 3.8). Машинное развертывание мож-

но производить на токарных, револьверных, сверлильных и фрезерных станках.

В автомобилестроении и тракторостроении широко используют специальныемногошпиндельныеголовки для одновременной обработки большогоколичества отверстий.

Рис. 3.8. Комбинированные |

Отверстия 7-го квалитета |

|

точности обрабатывают одной раз- |

||

инструменты: |

верткой, а 5-го квалитета точно- |

|

а – сверло-развертка; |

||

сти – двумя развертками. |

||

б– сверло-зенкер-развертка |

52

В качестве СОЖ при развертывании обычно используют масло индустриальное И-12А.

3.1.4. Растачивание

Растачивание применяется для обработки отверстий предварительно полученных сверлением или зенкерованием. Допускается растачивание отверстий, предварительно полученных литьем, ковкой или прошивкой.

Растачивание осуществляется на токарных, расточных, агрегатных, координатно-расточных и специальных станках. Растачивание производится при вращении детали (токарные станки), при вращении расточной борштанги (горизонтальные, вертикальные, координатные, агрегатные многошпиндельные станки). Для обработки деталей на агрегатных станках используются многолезвийные, комбинированные и сборные инструменты, заранее установленные на требуемый размер. Отверстия диаметром 50–200 мм и длиной 75–200 мм обрабатываются на вертикальных станках, отверстия меньших диаметров – на горизонтальных станках.

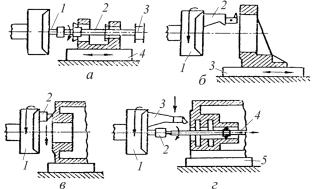

Горизонтально-расточные станки служат для сверления, зенкерования и растачивания отверстий (рис. 3.9).

Рис. 3.9. Схемы основных видов работ, выполняемых на горизонтально-расточном станке

53

На рис. 3.9, а показано растачивание двух концентричных отверстий резцами, закрепленными на борштанге 2, которую приводит во вращение шпиндель 1 и поддерживает люнет 3 задней стойки. При обработке заготовки стол 4 перемещается параллельно оси шпинделя (продольная подача). Этот способ применяется в случае, когда расположенные соосно растачиваемые отверстия имеют значительную длину и возможен прогиб борштанги 2.

На рис. 3.9, б показано растачивание отверстия большого диаметра с помощью резца, закрепленного в резцедержателе 2, который укреплен на планшайбе 1. Продольная подача заготовки осуществляется движением стола 3, а радиальная подача резца – радиальным перемещением резцедержателя на планшайбе.

Этим способом можно растачивать отверстия большого диаметра, но сравнительно малой длины.

На рис. 3.9, в показана обработка «летучим» суппортом торца заготовки после растачивания отверстия. В данном случае заготовка неподвижна, и стол не перемещается. Планшайба 1 вращает резцедержатель 2 с закрепленным резцом, который перемещается радиально, обрабатывая торцовую поверхность заготовки. Эта операция часто встречается при обработке больших несимметричных поверхностей.

На рис. 3.9, г показан пример совместной работы шпинделя 2 и планшайбы 1. Одновременно растачивается отверстие резцом, закрепленным на борштанге 4, и обрабатывается торец заготовки резцом, закрепленным в резцедержателе 3. Заготовка вместе со столом 5 неподвижна.

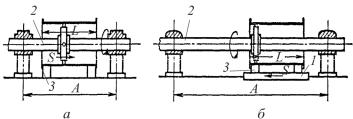

На рис. 3.10 приведены две основные схемы растачивания на горизонтально-расточном станке при помощи борштанги.

Обрабатываемая деталь 3 устанавливается на столе станка 1. Осевая подача резца при работе по первой схеме осуществляется путем перемещения шпинделя (рис. 3.10, а); расстояние между подшипниками А может лишь незначительно превышать длину растачиваемого отверстия L. Осевая подача при растачивании по второй схеме может осуществляться также приведением в движение стола 1 (рис. 3.10, б), на котором расположена

54

обрабатываемая деталь 3. В этом случае необходимо, чтобы выполнялось условие А > 2L.

Рис. 3.10. Схемы растачивания на горизонтально-расточном станке: 1 – стол станка;

2 – борштанга; 3 – опоры (подшипники)

При таком способе растачивания большая точность может быть достигнута при отсутствии прогиба борштанги 2 (скалки, несущей инструмент); прогиб возникает при большом расстоянии между подшипниками, большом сечении стружки и недостаточной жесткости борштанги.

Работа на горизонтально-расточных станках в серийном производстве ведется обычно по кондукторам и шаблонам.

В единичном производстве изготовление кондукторов не окупается, поэтому отверстия растачивают по разметке или методом координат. Разметка в ряде случаев не обеспечивает требуемой в современном машиностроении точности расстояний между осями, когда допуски выражаются сотыми долями миллиметра. Метод координат дает возможность достичь такой точности. Этот метод состоит в том, что положение осей отверстий определяется перемещением детали (реже инструмента) по осям координат на расстояния, измеряемые штангенциркулем, индикатором, мерными плитками и т.п.

Метод координатного растачивания, а также метод растачивания по разметке имеют низкую производительность и требуют высокой квалификации рабочего, в то время как при работе по кондуктору можно использовать труд рабочих менее высокой

55

квалификации и достичь при этом более высокой производительности. Отверстия растачивают пластинчатыми резцами, расточными блоками и головками. Расточной блок состоит из корпуса и вставных резцов, установленных на требуемый размер. Блок крепится к борштанге, имеющей переднее направление. В ряде случаев борштанга шарнирно соединяется со шпинделем и базируется на двух опорах.

При координатном растачивании на координатно-расточных станках положение осей растачиваемых отверстий задается двумя размерами (координатами), которые отсчитываются от базисных установочных плоскостей детали.

Установка оси шпинделя расточного станка осуществляется с помощью градуированных линеек и нониусов, имеющихся на станке, или с помощью специальных вкладышей, регулируемых по размеру соответствующих координат.

Перед растачиванием производится проверка правильности установки детали на столе станка индикатором, закрепленным на шпинделе станка, затем производится установка шпинделя

внулевое положение с помощью ловителя, вставляемого в конец шпинделя станка, с проверкой щупом. После этого можно начать растачивание, предварительно совместив ось шпинделя и ось растачиваемого отверстия.

Координатное растачивание повышает точность межцентровых расстояний и их соосность, упрощает обработку и увеличивает производительность.

Расточка отверстий с точно скоординированными осями

вкорпусных деталях производится на координатно-расточных станках, в том числе с программным управлением, оснащенных оптическими системами отсчета по шкале с точностью

± 0,002 мм.

Растачивание отверстий в стальных деталях производится на режимах: скорость резания 100–250 м/мин, продольная подача 0,05–0,3 мм/об, глубина резания 0,05–0,3 мм, а в деталях из цветных металлов и сплавов скорость резания – 500–1000 м/мин, продольная подача от 0,05 до 0,3 мм/об, глубина резания 0,05–0,4 мм.

56

3.1.5. Тонкое растачивание

Тонкое растачивание производится на прецизионных расточных станках одноили многошпиндельных вертикальных и горизонтальных станках моделей 2А710, 2705, 2706, 2714, 2А715, и др.

Эти станки имеют повышенную жесткость и виброустойчивость. На этих станках кроме растачивания можно сверлить, зенкеровать, развертывать, подрезать торцы, нарезать резьбу и протачивать канавки.

Тонкое растачивание отверстий в стальных деталях производится на режимах: скорость резания 120–250 м/мин, продольная подача 0,01–0,08 мм/об, глубина резания 0,05–0,10 мм; в деталях из цветных сплавов скорость резания – 500–1500 м/мин, продольная подача 0,01–0,10 мм/об, глубина резания 0,05–0,1 мм.

Тонкое растачивание обеспечивает точность отверстий 5–6-го квалитета при шероховатости поверхности Ra = = 0,16...0,25 мкм.

Погрешность формы (овальность, конусность) составляет

0,003–0,004 мм.

3.1.6. Протягивание

Протягивание – это процесс обработки цилиндрических (диаметром от 10 до 300 мм), шлицевых, прямоугольных и квадратных отверстий с точностью 5–6-го квалитета и шероховатостью поверхности Ra = 0,08...0,16 мкм.

Перед протягиванием отверстие обрабатывают сверлением, зенкерованием или растачиванием.

Длина протягивания отверстия обычно не превышает трехкратной величины его диаметра.

Протягивание – процесс обработки поверхности отверстия специальным инструментом – протяжкой, зубья которой за один ход снимают весь припуск.

На протяжке кроме основных режущих зубьев имеются калибрующие, придающие обрабатываемой поверхности требуемые точность и шероховатость.

57

Различают три основных схемы протягивания (рис. 3.11). По профильной схеме (рис. 3.11, а) процесс осуществляется

протяжками, все зубья которых имеют профиль, подобный профилю обрабатываемой поверхности, различаясь только размерами, причем каждый зуб последовательно снимает слой металла по форме профиля обрабатываемой поверхности.

Рис. 3.11. Схемы протягивания

По генераторной схеме (рис. 3.11, б) процесс осуществляется протяжками, зубья которых имеют переменный профиль с дугообразной или прямолинейной формой главной режущей кромки, постепенно переходящей к заданному профилю обрабатываемой поверхности.

По прогрессивной схеме (рис. 3.11, в) процесс осуществляется протяжками, у которых все режущие зубья разбиты на группы, обычно по два зуба, причем каждый зуб группы формирует только определенный участок профиля обрабатываемой поверхности. При этом режущие кромки зубьев перекрывают друг друга.

Первая схема применима при протягивании поверхностей со снятием тонкого слоя металла по всей ширине обработки.

Обработка по корке (литейной, штамповочной и т.п.) не применяется.

Генераторная схема упрощает изготовление протяжек, так как в этом случае нет необходимости в заточке зуба по всему фасонному затылку.

58

Протяжки, использующие генераторную схему, так же как протяжки, работающие по профильной схеме, могут формировать поверхность отверстия только после предварительной лезвийной обработки (сверления, зенкерования, растачивания и т.п.).

При прогрессивной схеме резания режущие зубья по периметру разделены на отдельные секции. Зубья протяжки срезают металл отдельными участками контура, но толщиной в 3–5 раз больше, чем при работе по профильной схеме.

Прогрессивная схема может применяться для протягивания необработанных предварительно лезвийным инструментом поверхностей.

По профилю протяжки подразделяют на плоские, круглые, фасонные. Различают также сборные протяжки со вставными зубьями инаборные, оснащенные пластинками изтвердого сплава.

Разность высоты двух смежных зубьев определяет толщину слоя металла, снимаемую каждым зубом протяжки, или величину подъема на зуб, которая зависит от свойств обрабатываемого материала, материала протяжки, жесткости заготовки, формы протягиваемой поверхности и т.д. Для разделения широкой стружки на поверхности режущей части зубьев прорезают стружкоразделительные канавки (от 6 до 12 канавок). Число калибрующих зубьев составляет от 3 до 8.

Чем выше требования к точности обработки, тем больше калибрующих зубьев должна иметь протяжка.

Типы хвостовиков зависят от применяемого способа крепления протяжки в патроне станка.

Отечественные протяжные станки развивают тяговую силу до 10000 кГс (98 к Н) при рабочей скорости порядка 13 м/мин, 40000 кГс (390 кН) при рабочей скорости порядка 6,8 м/мин, 100000 кГс (980 кН) при рабочей скорости 0,3–3,7 м/мин.

Практически все отечественные станки снабжены гидравлическим приводом подач, что обеспечивает спокойный и равномерный ход протяжки.

59

При протягивании деталь устанавливают на жесткую или шаровидную опору (рис. 3.12). На жесткую опору устанавливают детали, у которых обеспечена перпендикулярность торца к оси отверстия (рис. 3.12, а). Если торец не подрезан, например, поверхность после литья, или при обработке не обеспечена перпендикулярность оси отверстия детали к торцу, применяют шаровидную опору (рис. 3.12, б).

Рис. 3.12. Установка деталей при протягивании: а – на жесткой опоре (1 – лобовая часть; 2 – опорная шайба; 3 – обрабатываемая деталь; 4 –протяжка); б – на шарнирной опоре (1 – пружина; 2 – опорная

шайба; 3 – шаровая опора; 4 – обрабатываемая деталь; 5 – протяжка)

60