Процессы обработки заготовок. Часть 1. Методы механической обработки п

.pdf

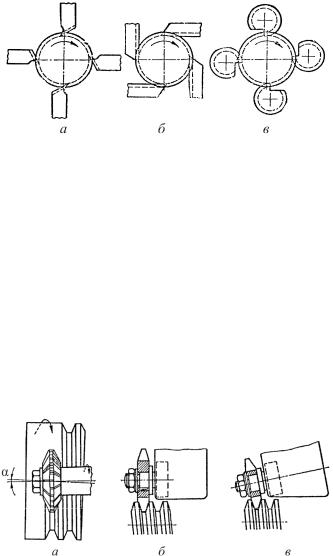

Рис. 7.14. Схемы работы гребенок в резьбонарезных головках

7.4. ФРЕЗЕРОВАНИЕ РЕЗЬБЫ

Для фрезерования наружных и внутренних резьб применяют дисковые и гребенчатые (групповые) фрезы.

Дисковые фрезы применяют для нарезания длинных резьб с большим шагом и крупным профилем.

Нарезание дисковой фрезой производится за один проход, для очень крупных резьб за два или три прохода. Профиль дисковой фрезы соответствует профилю нарезаемой резьбы; ось фрезы располагается под углом α, равным углу наклона резьбы (рис. 7.15, а). Дисковые фрезы применяют симметричные (рис. 7.15, б) и несимметричные (рис. 7.15, в).

Рис. 7.15. Схема фрезерования резьбы дисковыми фрезами: а – смещение осей фрезы и нарезаемой детали; б – фреза симметричного профиля; в – фреза несимметричного профиля

131

При этом вращение фрезы является рабочим движением резания, а вращение детали – движением круговой подачи.

Фрезерование резьб гребенчатой фрезой применяют для получения коротких наружных и внутренних резьб (рис. 7.16).

Рис. 7.16. Схема фрезерования резьбы гребенчатыми (групповыми) фрезами:

а – наружной резьбы; б – внутренней резьбы

Гребенчатая (групповая) фреза представляет собой набор дисковых фрез. Ширина набора фрез делается на 2–3 нитки больше длины резьбовой части детали. Цикл нарезания резьбы равен 1,25 оборота детали.

При нарезании резьбы фрезу устанавливают на суппорте резьбофрезерного станка параллельно оси детали. Фреза получает вращательное движение резания и продольную подачу. Деталь, закрепленная в патроне станка, получает медленное вращательное движение подачи. За полный оборот детали фреза перемещается на величину шага резьбы. В первоначальный момент фреза врезается в заготовку на полную глубину резьбы, а затем за 1,25 оборота детали полностью нарезается.

Дополнительные 0,25 оборота детали предусмотрены для перекрытия врезания фрезы в заготовку.

132

Производительность резьбофрезерования гребенчатой (групповой) фрезой во много раз выше, чем обработка резцом и обеспечивает стабильное качество поверхности и точность обработки.

При фрезеровании резьб обеспечивается точность по 4–6-му квалитету и шероховатость поверхности Ra = 0,32...0,63 мкм.

7.5. ШЛИФОВАНИЕ РЕЗЬБЫ

Шлифование резьбы применяют при изготовлении закаленных изделий с точной резьбой. Шлифование резьбы можно осуществить однониточным и многониточным шлифовальными кругами.

Шлифование резьбы однониточным шлифовальным кругом применяют для получения наружных и внутренних резьб

(рис. 7.17)

Рис. 7.17. Шлифование резьбы однониточным кругом:

а– схема шлифования: 1 – шлифовальный круг, 2 – деталь;

б– правка круга: 1 – шлифовальный круг,

2 – державка с алмазом

Шлифование однониточным кругом 1 осуществляется при продольном перемещении детали 2. Однониточные шлифовальные круги правят одним или двумя алмазами при помощи специального приспособления для правки. Обработка однониточным

133

кругом дает более точную и чистую резьбу, чем при обработке многониточным кругом.

При многониточном врезном шлифовании (рис. 7.18, а) длина шлифуемой резьбы на детали должна быть меньше ширины шлифовального круга на 3–4 шага резьбы.

Рис. 7.18. Шлифование резьбы многониточным кругом:

аи б – схемы шлифования; I и II – соответственно начальное

иконечное положения шлифовального круга; в – заправка многониточного шлифовального круга под углом α; г – ролик для накатывания кольцевой резьбы на шлифовальном круге

134

Шлифование производится методом врезания на полную глубину профиля при наличии медленного вращения заготовки.

Профилируют многониточные шлифовальные круги путем накатывания на круге винтовой поверхности стальным или алмазным роликом (рис. 7.18, г).

Для нарезания длинных резьб применяют многониточное шлифование с продольной подачей (рис. 7.18, б).

Заборный конус на многониточном шлифовальном круге создает условие чернового, получистового и чистового шлифо-

вания (рис. 7.18, в).

В массовом производстве шлифование резьбы производят многониточным кругом методом бесцентрового шлифования. Однако этимметодом можно шлифовать только наружную резьбу.

При шлифовании резьб обеспечивается точность по 3–5-му квалитету и шероховатость поверхности Ra = 0,16...0,63 мкм.

7.6. ПОЛИРОВАНИЕ РЕЗЬБЫ

Полирование – это отделочная операция обработки поверхности наружной или внутренней резьбы полировальными кругами (войлочными, матерчатыми, лепестковыми и др.).

На рабочей поверхности полировальных кругов при помощи специальных клеев закрепляют абразивные зерна.

В качестве абразивной составляющей используют окись хрома (Cr2O3), крокус (порошок (Fe2O3) окиси железа) или венскую известь (порошок углекислого кальция с примесью магния и железа). По твердости, режущим свойствам и производительности окись хрома стоит на первом месте. Наиболее чистую поверхность обеспечивает венская известь.

Целью полирования является снижение шероховатости поверхности резьбы. Полирование не исправляет дефекты формы и размеров, полученные на предыдущих операциях.

Режимы полирования назначают из условия прочности полировальных кругов на разрыв и удержания абразива на рабочей поверхности полировального круга.

135

Припуск под полирование, как правило, не оставляют. При полировании резьб достигается шероховатость поверх-

ности Ra = 0,04...0,32 мкм.

7.7. НАКАТЫВАНИЕ РЕЗЬБЫ

Накатывание резьбы осуществляется при помощи давления, а не резания металла. При этом методе волокна металла не перерезаются, а деформируются под действием резьбонакатных плашек или роликов, выступы которых вдавливаются в обрабатываемый металл. Полученная резьба имеет ровную, чистую и упрочненную поверхность.

Накатывается резьба в холодном состоянии.

Материал изделия весьма сильно влияет на качество резьбы: высокое качество резьбы получается на изделиях из пластичного материала.

Резьбу можно накатывать двумя способами:

–плоскими накатными плашками;

–накатными роликами.

Накатывание плоскими накатными плашками осуществляется следующим образом: плашка 1 (рис. 7.19) неподвижна, а подвижная плашка 2 установлена на ползуне, совершающем прямолинейное возвратно-поступательное движение; 3 – деталь в положение до накатывания; 4 – деталь в положении после накатывания. Рабочая поверхность плашек имеет прямолинейную резьбу с профилем и углом подъема, соответствующими профилю и углу подъема накатываемой резьбы. Помещенная между плашками цилиндрическая заготовка в результате перемещения подвижной плашки 2 переходит из первоначального положения 3 в конечное положение 4 и при этом вследствие деформации металла приобретает резьбовую поверхность. Неподвижная плашка 1 имеет заборную часть, захватывающую заготовку и формирующую профиль резьбы, калибрующую часть и сбег, обеспечивающий плавный выход заготовки из плашек. Подвижная плашка может изготавливаться без заборной части.

136

Рис. 7.19. Схема накатывания резьбы плоскими плашками

При работе плоскими плашками возникают большие давления, поэтому этим способом нельзя накатывать резьбы на недостаточно жестких или пустотелых заготовках.

Для накатывания резьбы плоскими плашками применяются специальные станки, имеющие ползун, на котором крепится подвижная плашка. В зависимости от конструкции станка ползун с плашкой совершает возвратно-поступательное движение в вертикальной, горизонтальной или наклонной плоскости.

Число прокатываний заготовки между плашками, как правило, равно единице. При особо глубокой резьбе, большом шаге резьбы и т.п. для образования полного профиля резьбы приходится прокатывать заготовку между плашками два раза.

Плоскими плашками накатывают болты, винты и реже шурупы 5–6-го квалитета точности при числе возвратно-посту- пательных двойных ходов ползуна в минуту от 120 до 150. Более точные резьбы накатываются при 30–40 двойных ходах в минуту. На станках, работающих плоскими плашками, можно накатывать резьбу от 2 до 25 мм и длиной до 125 мм из цветных металлов и сплавов, а также конструкционных сталей σв < 60 кГс/мм2

(600 Мпа).

Эти ограничения сужают область применения процесса накатки резьбы плоскими накатными плашками на машиностроительных заводах.

В практике наибольшее распространение получил процесс накатываниярезьбыкруглымивращающимисяроликами(рис. 7.20).

137

Рис. 7.20. Накатывание резьбы роликами:

а – одним роликом; б – двумя роликами с винтовыми витками; в – двумя роликами с кольцевыми витками, наклоненными под углом подъема резьбы

Накатывание резьбы диаметром от 5 до 25 мм одним роликом (рис. 7.20, а) применяется на токарных и револьверных станках и автоматах. Заготовка 1 зажимается в патроне или цанге станка, а резьбовой ролик 2 в державке 3, устанавливаемой в суппорте 4 или в револьверной головке станка.

На ролике 2 резьба направлена противоположно по сравнению с накатываемой резьбой заготовки, то есть правая резьба накатывается роликом с левой резьбой, и наоборот. Средний диаметр ролика и число заходов резьбы должны быть кратными тем же параметрам накатываемой резьбы.

Накатывание одним роликом часто вызывает изгиб заготовки из-за односторонней радиальной силы, возникающей при накатывании.

Наибольшее распространение получил способ накатывания резьбы двумя роликами (рис. 7.20, б). Заготовка 1 помещается

138

на направляющей планке 2, расположенной между роликами 3. Оба ролика вращаются в одну сторону, причем один из роликов получает радиальную подачу (по стрелке А).

Значительно реже накатывают резьбу тремя роликами. Радиальная подача в этом случае дается одновременно всем трем роликам, причем не требуется никаких опор.

Скорость вращения роликов изменяется от 12 до 100 м/мин

взависимости от диаметра резьбы, ее точности и материала заготовки. Принакатываниироликамиможнополучитьточность4–5-го квалитета. Автоматы, накатывающие резьбу роликами, производительнее, чем автоматы, работающие плоскими плашками.

Накатывание резьбы может осуществляться роликами с кольцевыми витками. В этом случае оси роликов наклонены к оси заготовки под углом подъема резьбы (рис. 7.20, в). Длина накатываемой резьбы практически не ограничена. Накатывание резьбы с продольной подачей применяется для резьб треугольного, трапецеидального, а иногда круглого профиля диаметром до 100 мм.

Окружные скорости применяются от 3 до 100 м/мин в зави-

симости от материала заготовки (чем меньше σв, тем больше скорость).

Роликами можно накатывать резьбы на деталях из термически обработанных сталей σв = 120 кГс/мм2 (1200 МПа) иНRC ≤ 40.

Точность резьбы выше 4-го квалитета можно получить при работе с принудительной подачей вместо самозатягивания.

Способ накатывания резьбы роликами существенно отличается от условий работы плоскими плашками, обладает более широкими возможностями и значительно чаще используется

впроизводстве, чем способ накатывания резьбы плоскими плашками.

139

8. МЕТОДЫ ОБРАБОТКИ ЗУБЧАТЫХ ПОВЕРХНОСТЕЙ

Зубчатые колеса делятся на цилиндрические, конические, червячные. Первые наиболее распространены. Их выполняют одновенцовыми или многовенцовыми. По конфигурации зубчатые колеса изготавливают в виде дисков с гладкими или шлицевыми отверстиями, а также в виде фланцев и валиков (с хвостовиками). У цилиндрических колес зубья выполняют прямыми, косыми, криволинейными и шевронными; у конических – прямыми, косыми и криволинейными.

Допуски цилиндрических эвольвентных зубчатых колес регламентированы ГОСТ 1643–81 со степенями точности от

3 до 12.

Вмашиностроении в основном применяют 5-, 6-, 7-, 8- и 9-ю степень. (Степени точности 1 и 2 применяют крайне редко по договоренности изготовителя с заказчиком). ГОСТом установлены требования к кинематической точности зубчатых колес, плавности их работы и контакту зубьев. Кроме того, стандарт регламентирует нормы бокового зазора, который служит для компенсации погрешностей изготовления зубчатых колес, обеспечивая нормальные условия смазки, а также компенсации погрешностей сборки и температурных деформаций. Допуски на конические зубчатые передачи установлены ГОСТ 1758–81, а на червячные передачи – ГОСТ 3675–81.

Взависимости от условий эксплуатации зубчатых колес назначается определенная степень точности их изготовления. Зубчатые колеса, предназначенные для передачи с особо строгой согласованностью движений или работающие при окружных скоростях от 100 до 150 м/с, должны изготавливаться по 3–4-й степени точности по ГОСТ 1643–81. Зубчатые колеса редукторов

140