Аэрокосмическая техника высокие технологии и инновации – 2015

..pdf

На образцах, изготовленных из порошка стального сплава

CL20ES (сплав типа 10Х17Н13М2Т ГОСТ 5632–14), были про-

ведены испытания стойкости материала к воздействию сероводорода. Образец материала выдерживался при концентрации сероводорода в объеме эксикатора 0,01 г/л (более чем в 100 раз превышающей значения концентрации сероводорода, отмеченные на местах эксплуатации) в течение двух месяцев, при этом никаких внешневидовых изменений не отмечено.

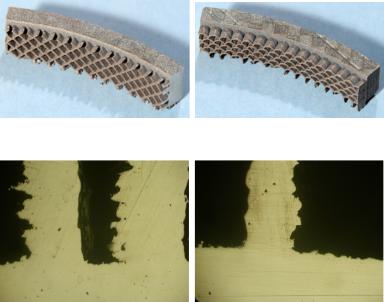

В качестве опробования изначально были напечатаны образцы лабиринтных втулок (рис. 3), которые изготавливаются на токарно-фрезерных станках. При изготовлении гребней, параллельных рабочему столу оборудования, требуется поддержка, которую нужно удалять на станке с числовым программным управлением. Если вспомогательную структуру поддержки не использовать, то не обеспечивается требуемая геометрия гребней.

а |

б |

в |

Рис. 3. Уплотнения, изготовленные по технологии селективного лазерного спекания: а – гладкое уплотнение, б – лунковое уплотнение, в – уплотнение с косыми зубьями (30° к плоскости рабочего стола)

Специально под аддитивные технологии было разработано несколько типов бесконтактных уплотнений (рис. 4).

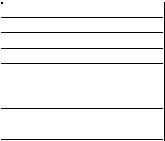

При микроструктурном анализе (рис. 5) на шлифах, выполненных в поперечном сечении образцов, c применением микроскопа Axiovert 200 MAT отмечено, что несплошности в виде расслоений по всей поверхности шлифа отсутствуют.

361

Рис. 4. «Новые» типы уплотнений

Рис. 5. Микроструктурный анализ шлифов образцов разработанных уплотнений

Разработанные уплотнения, в отличие от традиционно применяемых гребенчатых уплотнений, имеют ячеистую структуру, что позволяет:

повысить жесткость гребней уплотнения для использования с большими перепадами давления;

уменьшить влияние закрутки потока перед уплотнением на его характеристики;

предотвратить появление циркуляционных сил на ротор при работе уплотнения с большим перепадом давления.

В настоящее время отсутствуют аддитивные установки, позволяющие изготавливать штатные рабочие колеса центробежных компрессоров, при этом существует возможность применения аддитивных технологий в изготовлении модельных колес для проведения экспериментальных работ.

362

Изготовление уплотнений по аддитивным технологиям позволяет автоматизировать процесс изготовления, так как реализуется процесс «модель – станок». За счет исключения выпуска конструкторской документации цикл изготовления сокращается минимум на два месяца, а стоимость изготовления становится в разы быстрее и дешевле. Эффективность применения аддитивных технологий при изготовлении уплотнений будет определена при проведении экспериментальных работ в процессе выполнения научно-исследовательских работ.

363

УДК 621.65.07

РАЗРАБОТКА ГЛАВНОГО МАСЛОНАСОСА ДЛЯ ЦЕНТРОБЕЖНЫХ КОМПРЕССОРОВ ПРОИЗВОДСТВА

НПО «ИСКРА»

Г.Д. Капанадзе, С.В. Женихов

ПАО «Научно-производственное объединение "Искра"», Пермь, Россия

e-mail: sasha1988_06@mail.ru

Центробежный компрессор – машина для повышения давления и перемещения газов (рабочих сред), который, в свою очередь, движется в лопатках рабочего колеса в радиальном направлении (от оси ротора к периферии). Повышение давления газа обеспечивается за счет преобразования кинетической энергии газа, получаемой им во вращающихся решетках лопаток, в потенциальную энергию давления. Принцип работы сегментных подшипников компрессора заключается в повышении давления в клиновидном слое масла между поверхностями для удержания нагрузки. Насос является неотъемлемой частью системы обеспечения масляных подшипников. Именно от правильного подбора насоса зависит их работа.

Ключевые слова: шестеренчатый маслонасос, разработка, регулирование расхода, методика проектирования.

В настоящий момент существует множество унифицированных насосов с различными характеристиками, однако необходимо разработать насос для центробежного компрессора, расход которого можно изменять. Существуют такие типы насосов, как: роторно-пластинчатые, шестеренные, поршневые, винтовые, центробежные.

Требования, предъявляемые к насосам гидравлических систем, сводятся к обеспечению заданного давления и производительности при минимальных габаритах и весе. Этим требованиям в большей степени соответствуют шестеренные насосы.

364

Ввиду того что скорость вращения ротора компрессора на номинальном режиме отлична от скорости вращения вала насоса, привод должен быть осуществлен через редуктор.

Исходные данные для расчета насоса:

тип – шестеренный;

скорость вращения вала насоса – 3000 об/мин;

расход – не более 500 л/мин;

габариты – 802×658 мм.

По исходным данным был проведен расчет расходной характеристики (рис. 1) с условием отсутствия торцевых перетечек по методике [1].

Рис. 1. График расхода маслонасоса

В целях исключения заклинивания спроектирован профиль эвольвенты шестерен [2] (рис. 2).

Рис. 2. Схема профиля эвольвенты

365

Проведена проверка полученных характеристик, а также выполнен расчет подшипников скольжения и проектирование канавок смазки [3].

По итогам проектирования насоса построена модель и проведена проверка присоединительных и габаритных размеров.

Конструкция маслонасоса представлена на рис. 3.

Рис. 3. Конструкция маслонасоса

Для установки маслонасоса на компрессор применяется переходный кожух с редуктором.

Спроектированный насос необходимо испытать, для этого разработана схема подключения насоса для испытаний на стенде ПСИ. Изменения коснулись малой части схемы, так как задействованы фильтры и датчики расхода, используемые в данный момент на стенде.

В таблице представлено сравнение параметров спроектированного и покупного насосов.

Полученный насос удовлетворяет исходным данным и является взаимозаменяемым с аналогами, так как сохранены присоединительные размеры.

366

Сравнение параметров насосов

Параметр |

Аналог |

Разработанный насос |

|

Давление насоса |

0,5 МПа |

0,5 МПа |

|

Подача |

≥500 л/мин |

126–470 л/мин |

|

Мощность |

≤10,5 КВт |

≤10,5 КВт |

|

Габаритные размеры |

802×658 мм |

802×627 мм |

|

стыкования |

|||

|

3000 об/мин |

||

Обороты насоса |

3000 об/мин |

||

Масса установки |

620 кг |

680 кг |

|

Корпус |

литой корпус |

фрезерованный корпус |

Преимущество спроектированного насоса заключается в том, что можно изменять расход путем использования различной ширины шестерни и подкладывания колец для изменения торцевого зазора. Такая конструкция позволит избавиться от перепускного клапана, снизить расход масла в 2 раза, так как для смазки подшипников необходимо всего 250 л/мин, и использовать один корпус при различных парах шестерен.

Библиографический список

1.Юдин Е.М. Шестеренные насосы основные параметры

иих расчет // Машиностроение. – 1964. – С. 132–214.

2.Байкова Л.В. Построение эвольвентного зацепления: методические указания. – Ульяновск: Изд-во УлГТУ, 2004. – С. 20.

3.Анурьев В.И. Справочник конструктора-машиностроителя: в 3 т. – Т. 2. – 8-е изд., перераб. и доп. / под ред. И.Н. Жестковой. – М.: Машиностроение, 2001. – С. 912.

4.Родионов Л.В. Свербилов В.Я. Проектирование объемного насоса / СГАУ им С.П. Королева. – Самара, 2014. – С. 4–31.

367

УДК 620.22.419.8.027

ИССЛЕДОВАНИЕ ПРОЦЕССОВ ДЕФОРМИРОВАНИЯ ФОРМООБРАЗУЮЩЕЙ ОПРАВКИ ПРИ ИЗГОТОВЛЕНИИ КРУПНОГАБАРИТНЫХ КОРПУСОВ РДТТ

А.Ю. Емашев, А.Н. Кузьмин

ПАО НПО «Искра», Пермь, Россия e-mail: sasha1988_06@mail.ru

В настоящее время для изготовления крупногабаритных корпусов РДТТ типа «кокон» методом намотки применяются формообразующие песчано-полимерные оправки. Разработанные в НПО «Искра» оправки должны обеспечивать требования стабильности формы при наружном силовом нагружении композита, в том числе при повышенной температуре полимеризации (до 170 °С), кроме того, должно обеспечиваться удаление оправки из корпуса РДТТ после термообработки под действием пароводяной смеси.

Важным вопросом при использовании формообразующих песчано-полимерных оправок является исследование деформативных свойств узлов оправки под действием нагрузок в процессе намотки и термообработки корпуса.

Ключевые слова: намотка, песчано-полимерная оправка, песчано-полимерная композиция, средства технологического оснащения, полимерно-композиционные материалы, технология, фланец, кольцо подмотки, РДТТ.

Внешний вид оправки представлен на рис. 1. Состав песча- но-полимерной композиции для изготовления оправок включает в себя: кварцевый песок, связующее – поливиниловый спирт и упрочняющую добавку.

Проблема стабильности геометрических и объемных характеристик – одна из основных в производстве крупногабаритных корпусов РДТТ. В связи с этим проведен анализ деформирова-

368

ния особо нагруженных узлов песчано-полимерной оправки, влияющих на качество в наибольшей мере:

–свода песчано-полимерной оправки;

–закладных металлических фланцев, используемых в пес- чано-полимерной оправке для поджатия ТЗП в зоне фланца

(рис. 2, а);

–переходников с кольцами подмотки для намотки узлов стыка (рис. 2, б).

Рис. 1. Песчано-полимерная оправка

а |

б |

Рис. 2. Элементыоправки:

а– закладнойметаллическийфланецвпесчаном элементеоправки; б– кольцоподмотки

дляформованияузловстыка

369

Анализ показал, что деформативность свода песчанополимерной оправки превышает расчетную величину в 4 раза1, что приводит к большим разбросам наружных диаметров на цилиндрической части корпуса РДТТ и выполнению внутреннего объема на минимальном допуске. Для снижения деформативности и стабилизации сдаточных параметров были реализованы мероприятия, направленные на упрочнение песчаных формообразующих элементов оправки:

1)повышение прочности песчано-полимерных элементов оправки путем увеличения массовой доли кварцевой пыли;

2)внедрение термостабилизации песчано-полимерной оправки путем дополнительной сушки при температуре 90 °С.

Внедрение данных мероприятий привело к увеличению прочности свода песчано-полимерной оправки на 10 % и модуля упругости на 15 %, что положительно сказалось на стабилизации геометрических параметров крупногабаритных корпусов РДТТ.

Закладные металлические фланцы (см. рис. 2, а), заформованные в днища оправки, по результатам моделирования нагружения в процессе изготовления корпусов РДТТ и фактических замеров имеют пластические деформации, что приводит к падению давления на границе «ТЗП – фланец», переформовке ТЗП в зоне пера фланца и, соответственно, появлению дефектов в виде отслоений ТЗП от фланца с внутренней и наружной стороны. Для исключения пластических деформаций закладного фланца проведена замена материала фланца на сталь 20Х13.

Кольца подмотки (см. рис. 2, б) используются для формования узлов стыка корпусов РДТТ. По результатам наблюдений отмечается деформирование колец подмотки по наружному диаметру. Чрезмерная просадка по диаметру приводит к образованию черновин на поверхности узлов стыка при механической обработке корпуса. Прочностной расчет показал пластическую

1 Отчет о научно-исследовательской работе по договору №2001/279/НИЧ «Числовой анализ напряженно-деформирован-ного состояния и оценка прочности системы «песчано-полимерная оправка-2000 – оболочка» в процессе намотки и нагрева». Пермь, 2001.

370