Аэрокосмическая техника высокие технологии и инновации – 2015

..pdf

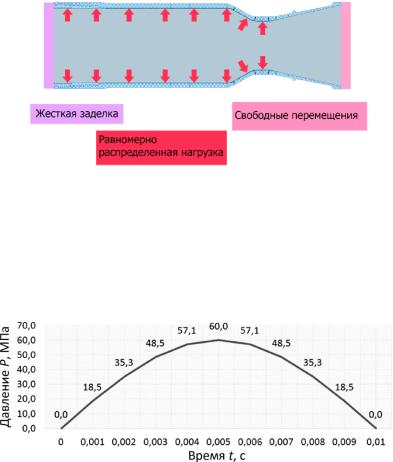

номерно распределенное давление на стенки оболочки (рис. 1). Постановка задачи заключалась в повторении натурных испытаний, проводимых по схеме, представленной на рис. 1.

Рис. 1. Схема задания граничных условий и нагрузки на оболочку

Зависимость амплитуды нагружения представлена на графике (рис. 2) и представляет собой пошаговое приложение давления, зависящего от времени, на внутренние стенки оболочки. Максимальная величина давления достигает 60 МПа, время импульса – 10 мс.

Рис. 2. Импульс давления

Материал конструкции – композит с ортотропными свойствами, представляющий собой набор слоев с перекрестной намоткой для базальтового волокна (±φ) и слоя кольцевой на-

321

мотки из стекловолокна. Эффективные свойства однонаправленных базальтовых и стекловолоконных волокон представлены в таблице.

Эффективные упругие свойства базальтового и стекловолокна

Свойства ортотропного материала |

Базальтовое волокно |

|

Стекловолокно |

|

Модуль Юнга ЕX, МПа |

|

80 527 |

|

71 144 |

Модуль Юнга ЕY, ЕZ, МПа |

|

20 706 |

|

18 294 |

Коэффициент Пауссона XY, XZ |

|

0,26 |

|

0,26 |

Коэффициент Пауссона YZ |

|

0,35 |

|

0,36 |

Модуль сдвига XY, XZ, МПа |

|

7400 |

|

6100 |

Модуль сдвига YZ, МПа |

|

5500 |

|

4900 |

Основной задачей |

являлась постановка |

серии расчетов |

||

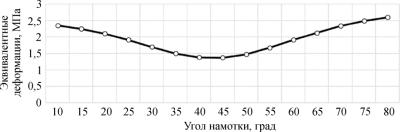

с одинаковыми граничными условиями и разными свойствами композиционного материала, зависящими от угла намотки φ, варьируемого от 10 до 80° с шагом в 5°. В каждой задаче фиксировались максимальные значения компонент напряжений в цилиндрической системе координат. С помощью полученных данных был определен оптимальный угол армирования, при котором напряжения имели меньшие значения, чем при другом значении угла армирования. На рис. 3 представлены зависимости максимальных напряжений по трем компонентам в цилиндрической системе координат от угла намотки.

Рис. 3. График зависимости напряжений от угла намотки: 1 – напряжения по X; 2 – напряжения по Y; 3 – напряжения по Z

322

Компоненты напряжений в трех взаимно перпендикулярных направлениях комбинировались в критерий оптимальности с учетом нормировки каждой из компонент напряжений на максимальные рассчитанные по следующей формуле:

|

|

|

|

x |

|

y |

|

|

|

|

z |

, |

||||

k |

|

xmax |

|

y max |

|

z max |

||||||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

где k – расчетный коэффициент; |

x, y, z |

|

– значение напряжений |

|||||||||||||

в модели при заданном угле намотки; x, y, zmax – максимальные значения каждой компоненты напряжений среди всех значений φ.

График зависимости коэффициента напряжений от угла намотки представлен на рис. 4. Угол намотки с наименьшим коэффициентом напряжений является оптимальным.

Рис. 4. График зависимости коэффициента компонент напряжений от угла намотки

Для цилиндрической части оболочки (именно в этой части модели напряжения были максимальны) оптимальным углом армирования является угол φ ~ 43°.

Работа выполнена при финансовой поддержке Российского научного фонда, проект № 14-19-01173.

323

УДК 621.452.33

ХАРАКТЕРИСТИКИ ВЕНТИЛЯТОРА ТРДД

В.И. Кузнецов, В.В. Макаров

Омский государственный технический университет, Омск, Россия

e-mail: makarov@omgtu.ru

Рассмотрена математическая модель работы вентилятора в системе ТРДД. Показано, что необходимо учитывать величину истинного давления воздуха после вентилятора на входе в первый и второй контуры для расчета степени двухконтурности. Произведено согласование степеней двухконтурности по входу и выходу из ТРДД при малой степени двухконтурности.

Ключевые слова: вентилятор, ТРДД, степень двухконтурности, лопатка, давление, температура, окружная скорость.

Полное давление и полная температура воздуха на входе в первый и второй контуры двухконтурного турбореактивного двигателя (ТРДД) принимаются равными при степени двухконторности m ≤ 1,5 [1]. Это приводит к тому, что степень двухконтурности ТРДД остается постоянной на всех режимах его работы. Это подтверждается следующим образом.

Расход воздуха через первый контур:

GBI mFBXI pBX* |

I q BXI / TBX* I . |

(1) |

Расход воздуха через второй контур:

GBI mFBXII pBX* |

IIq BXII / TBX* |

II . |

(2) |

Степень двухконтурности: |

|

|

|

m GBII / GBI . |

|

(3) |

|

324

Если pB*XI pBX* |

II , |

TB*XI TBX* II , |

q BXI q BXII , то при под- |

становке в уравнение (3) значений расходов воздуха по формулам (1) и (2) получится, что степень двухконтурности равна отношению площадей для прохода воздуха в первый и второй контуры, т.е.

m FBXII / FBXI const.

Таким образом, получается, что степень двухконтурности не зависит от режима работы ТРДД. Это не соответствует экспериментальным данным [1].

На основании вышеизложенного основной задачей данной работы является согласование степеней двухконтурности на входе и выходе из ТРДД при малой степени двухконтурности.

Окружная скорость лопатки вентилятора у корня имеет минимальное значение, у периферии лопатки – максимальное. Окружная скорость воздуха, находящегося между лопатками вентилятора, имеет то же самое значение, что и окружная скорость лопатки. Таким образом, избыточная энергия, подводимая от лопатки вентилятора к воздуху, будет переменной величиной, зависящей от текущего радиуса лопатки. Степень повышения полного давления воздуха по высоте лопатки будет величиной переменной, и для определения степени повышения полного давления на входе в первый и второй контуры необходимо определить точку приложения равнодействующей аэродинамическойсилыполногодавления.

Минимальный напор будет у корня лопатки, максимальный – на периферии лопатки их значения можно определить по формуле [1, 2]

Hr Cur2 / 2g,

где Hr – напор воздуха на текущем значении радиуса r, м; Cur –

окружная скорость на текущем радиусе лопатки, м/с. Окружная скорость изменяется по закону [1]

Cur r,

где – угловая скорость лопатки, 1/с; r – текущий радиус.

325

Суммарный подвод энергии к воздуху в вентиляторе ТРДД определяется по формуле

iКПД* Σ Cur2 ср / 2 2rВ2ср / 2,

где rВср – радиус, на котором приложена равнодействующая аэ-

родинамических сил (центр давления).

После прохождения направляющего аппарата вентилятора воздух поступает во внутренний (первый) контур и в наружный (второй) контур. Избыточная энергия воздуха, поступающего в первый и второй контур, будет зависеть от радиуса и определяется по формулам [1, 2]:

iКПД* I 2rI2ср / 2,

iКПД* II 2rII2ср / 2,

где rIср,rIIср – расстояние от оси вращения вентилятора ТРДД до

точки приложения равнодействующей аэродинамической силы на лопатку направляющего аппарата при входе в первый и второй контур соответственно.

Температура и давление воздуха на входе в первый и второй контуры зависит от энергии, которая к ним подведена.

В результате получено, |

что |

p* |

p* |

|

, |

|

|

T* |

T* |

|

, |

|||||

q КПДI q КПДII . |

|

|

|

|

КПДI |

|

КПДII |

|

|

|

КПДI |

КПДII |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Степень двухконтурности |

|

|

|

|

|

|

|

|

|

|

|

|||||

m |

G |

|

mB FBXII pКПД* |

IIq КПДII |

TКПД* |

I |

, |

|

|

|

||||||

BuII |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

GBuI |

mB FBXI pКПД* |

Iq КПДI |

TКПД* |

II |

|

|

|

|||||||||

|

|

|

|

|

|

|||||||||||

или окончательно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

p* |

T * |

|

|

|

|

|

|

|

|

|

|

|

|

m |

BXII |

КПДII КПДI |

. |

|

|

|

|

|

|

(4) |

||||

|

|

F |

|

|

|

|

|

|

|

|||||||

|

|

|

|

p* |

T* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

BXI |

КПДI |

КПДII |

|

|

|

|

|

|

|

|

||

326

Из уравнения (4) видно, что с изменением режима работы ТРДД будет изменяться степень двухконтурности из-за изменения давления и температуры воздуха на входе в первый и второй контур.

Таким образом, при работе степени двухконтурности ТРДД даже с малой степенью двухконтурности (m ≤ 1,5) необходимо учитывать изменение воздуха по высоте лопатки и их истинные значения при входе в первый и второй контуры.

Библиографический список

1.Теория, расчет и проектирование авиационных двигателей и энергетических установок: учебник / В.И. Бакулов, В.А. Голубев, Б.А. Крылов [и др.]; под ред. В.А. Сосунова, В.М. Чепкина. – М.: Изд-во МАИ, 2003. – 688 с.

2.Холщевников К.В. Теория и расчет авиационных лопаточных машин. – М.: Машиностроение, 1970. – 610 с.

327

УДК 621.452::62-713.2

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ЭФФЕКТИВНОСТИ МАСЛОЗАХВАТА

И.В. Ардашкин, Е.А. Борисов, А.Ю. Кузьмин

ОАО «Авиадвигатель», Пермь, Россия e-mail: ilyaardashkin@gmail.com

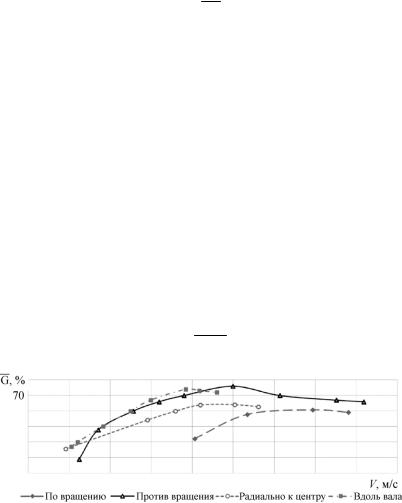

Разработана методика и спроектирована установка для экспериментального исследования эффективности маслозахвата. Спроектированная установка позволяет контролировать и регулировать условия работы маслозахвата. По результатам экспериментов были построены зависимости относительного массового расхода масла через маслозахват от скорости для различных направлений струи масла. Определены направления струй масла, обеспечивающие наибольшую эффективность.

Ключевые слова: маслозахват, эффективность, относительный массовый расход, экспериментальное исследование.

Подвод масла через внутреннюю обойму подшипника обеспечивает наиболее равномерный отвод тепла от элементов подшипника, что положительно сказывается на надежности идолговечности его работы [1, 2]. Для организации подвода масла к подшипнику через внутреннюю обойму может быть использован специальный конструктивный элемент – маслозахват (рис. 1–3) [2, 3]. Использование маслозахвата позволяет организовать качественный подвод масла к подшипнику при значениях коэффициента

быстроходности подшипника dm n 2,2 106 |

мм об/мин, когда |

подвод масла в зазор между сепаратором иобоймой подшипника спомощью струйных форсунок (жиклеров) неэффективен [2], аподвод масла через радиальные отверстия в валу невозможен по конструктивным соображениям.

Эффективность маслозахвата определяется относительным массовым расходом масла через маслозахват, т.е. отношением расхода масла, поданного в подшипник, к общему расходу масла.

328

Жиклер

Маслозахват

Рис. 1. Схема подачи масла под подшипник с использованием маслозахвата (General Electric Company [4])

Рис. 2. Направление движения масла по полостям (струя из жиклера направлена вдоль вала)

Рис. 3. Маслозахват General Electric Company [4] (струя из жиклера направлена против вращения маслозахвата)

Чтобы разработать конструкцию маслозахвата, обеспечивающую наибольший относительный массовый расход масла, необходимо проведение экспериментальных исследований с возможностью контроля и регулирования параметров, влияющих на работу маслозахвата. К таким параметрам относятся: частота вращения (n), скорость струи масла (V), направление струи масла. Кроме того, необходима возможность измерения массового расхода масла (G) черезмаслозахватиобщегорасходамасла.

Для реализации этих задач была разработана специальная установка, позволяющая регулировать параметры, влияющие на

329

эффективность маслозахвата. В установке были созданы три раздельные полости для измерения массового расхода масла (см. рис. 3). Массовый расход масла через каждую полость определяется весовым способом по следующей формуле:

G mtм ,

где mм – масса масла в баке, кг; t – время проведения замера

для одного из перепадов давления, мин.

Относительный массовый расход вычисляется по формуле

|

|

|

|

G2 G3 |

|

100% |

, |

|

G |

|

|

|

|||||

G |

G G |

|||||||

|

|

|

|

|

||||

|

|

|

1 |

2 |

3 |

|

|

|

где G1 – массовый расход масла через полость маслозахвата (№ 1), кг/мин; G2 – массовый расход масла через полость подшипника (№ 2), кг/мин; G3 – массовый расход масла через по-

лость за подшипником (№ 3), кг/мин.

Для задания скорости струи масла в установке было реализовано регулирование перепада давления масла на жиклерах. Скорость струи вычислялась через массовые расходы масла, плотность масла ( ) и площади отверстий в жиклерах (Fотв ) .

V G .

Fотв

Рис. 4. Зависимостиотносительногомассовогорасходамаслачерезмаслозахватотскоростиструимасладляразличныхнаправленийструи

330