Ракетные твердые топлива. Ракетные двигатели на твердом топливе

.pdf

Рис. 1.22. Схема томографического контроля

Рис. 1.23. Организация работы установки томоденситометрии

71

Этот метод получения изображений, используемый до недавнего времени главным образом для небольших объектов, сейчас успешно применяется для контроля ступеней баллистических ракет.

Комптоновское рассеивание. Этот метод позволяет воспроизводить изображения с помощью компьютеров, получающихся при наблюдении комптоновского эффекта, рассеивании рентгеновских или гамма-лучей при воздействии на проверяемый объект. Одним из его преимуществ является то, что источник и детектор находятся на одной стороне объекта (рис. 1.24).

Рис. 1.24. Схема метода контроля качества с помощью комптоновского рассеивания

Если только периферия очень толстого объекта контролируется, то этот метод позволяет применять менее мощные генераторы Х-лучей, чем это необходимо в случае томоденситометрии с Х-сканированием.

72

Глава 2 СВОЙСТВА СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ

2.1.Энергетические характеристики

ихарактеристики горения

(стандартный практический удельный импульс)

Изолиты (полиуретаны на основе простого полиэфира и пер-

хлорат аммония). Эти неметаллизированные топлива используются

восновном в газогенераторах или в качестве составов для маршевых ступеней ракет, где требуется низкая сигнатура (отсутствие твердых частиц). Удельный импульс и плотность довольно низкие. Некоторые составы, в которых часть перхлората аммония была заменена на нитрогуанидин, чтобы получить скорость приблизительно 1–3 мм/с при 7 МПа, имеют удельный импульс невыше 180–190 с.

Буталиты (полибутадиеновое связующее, перхлорат аммо-

ния). Диапазон скоростей горения этих топлив с уменьшенной дымностью намного шире. Они используются для тех же самых целей, наблюдается тенденция их использования вместо изолитов. Топлива с уменьшенной дымностью имеют самый высокий удельный импульс в диапазоне от 235 до 239 с со скоростями горения при 7 МПа выше 60 мм/с, если используется очень мелкий перхлорат аммония и высокое содержание ферроценовых катализаторов. При более низких скоростях горения, с другой стороны, их импульсы сравнимы с импульсами неметаллизированных полиуретановых топлив, потому что перхлорат аммония должен быть замещен, в частности, на охлаждающий агент.

Алюминизированные смесевые полиуретановые топлива, или изоланы (полиуретаны, перхлорат аммония, алюминий). Стан-

дартный удельный импульс редко превышает 240 с, и эти топлива

внастоящее время заменяются на полибутадиеновые топлива.

Алюминизированные смесевые полибутадиеновые топлива, или буталаны (полибутадиен, перхлорат аммония, алюминий).

73

Эти стандартные алюминизированные смесевые топлива с самым высоким удельным импульсом производятся в настоящее время

вбольших количествах. Они имеют удельный импульс, на 5 с пре-

вышающий импульс лучших полиуретановых топлив с плотностью, достигающей 1,86 г/см3. Они применяются в самых мощных вариантах баллистических ракет, а также в тактических ракетах, где скорость горения может быть выше 60 мм/с при 7 МПа и где требуются отличные механические свойства.

Смесевые топлива с октогеном (буталаны Х). Эти топлива с добавлением октогена обеспечивают прирост удельного импульса на 3–4 с, наблюдается, однако, небольшая потеря плотности.

Твердые топлива для post–boost систем: бутамиты (полибутадиеновое связующее, нитрамин) и топлива на основе нитрамина.

Эти топлива, которые содержат углеводородное связующее и нитрамин, не используются в качестве основных ракетных двигателей, из-за их ограничений в удельном импульсе и скоростях горения. Однако их кинетические характеристики, «чистоты» и некоррозионная природа их газов и удельный импульс, превосходящий импульс топлив на основе перхлората аммония, делают их незаменимыми при необходимости ограничения температур (2000–2500 К)

вгазогенераторах или в системах развода боеголовок баллистических ракет. Те же самые типы связующих используются в типовых топливах: сложные полиэфиры, полибутадиены и нитрамины, обычно октоген или гексаген (рис. 2.1). Их горение довольно специфическое: они имеют низкие скорости горения (несколько миллиметров в секунду); при низком давлении скорость горения увеличивается с увеличением степени наполнения и уменьшается с размером частиц нитрамина. Показатели в законе скорости горения, находящиеся в пределах от 0,5 до 0,7 мм/с при низком давлении при тенденции изменения давления от 1 до свыше 150 бар, и скорость горения становится такой же, что и для чистого нитрамина.

Этот высокий показатель в законе скорости горения делает эти топлива особенно подходящими для модуляции (понижения) скорости потока путем изменения давления.

74

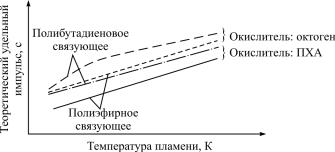

Рис. 2.1. Влияние замещения ПХА на октоген для двух видов топлив

Топлива для газогенераторов: бутаниты и топлива на основе нитрата аммония. В качестве резервных для применения в газогенераторах эти топлива являются «самыми холодными» среди промышленных топлив (Тс < 1400 К). Их скорости горения составляют несколько миллиметров в секунду и их удельный импульс очень низок.

2.2. Механические характеристики

Кривая механических возможностей. На рис. 2.2 представлена зависимость максимального напряжения Sm от максимальной деформации em при различных степенях поперечной сшивки или степени отверждения – отношения реакционно-способных функциональных групп поперечно сшивающего агента и полимера. Как можно видеть, соответствующие точки перемещаются по кривой, характерной для данного состава, называемой кривой механических возможностей. Для небольших значений степени поперечного сшивания механическая способность очень слабая, и m и m уменьшаются одновременно. Для высоких значений степеней поперечного сшивания деформационная способность топлив невелика. Для значений, которые очень близки к стехиометрии, вид кривой позволяет нам определить лучшее соотношение между m и m, т.е. оценить механические свойства топлива. Изменения, имеющие место при использовании различных мешек сырьевых материалов, незначи-

75

тельно влияющие на концентрации функциональных групп, должны быть приемлемыми, чтобы показать кривую механических возможностей состава.

Рис. 2.2. Зависимость максимальной деформации от максимального напряжения как функция степени отверждения

(НТРВ, ПХА, Аl – топливо)

Кинетика отверждения и развитие механических свойств.

Топливные заряды, которые производятся и эксплуатируются без признаков разрушения, должны иметь механические свойства, которые устанавливаются и стабилизируются в конце отверждения. Это объясняет тот факт, почему кинетика поперечного сшивания должна быть определена для каждого разработанного материала путем измерения состояния отверждения и механических характеристик в течение процесса отверждения при различных температурах. На рис. 2.3 показано изменение максимального напряжения во времени для трех температур отверждения.

Анализируя представленную зависимость, можно отметить следующее:

1. Энергия, которая активирует реакцию поперечного сшивания, не зависит от температуры, но слегка зависит от течения этих реакций. Величина энергии Е, которая обеспечивает лучшее воспроизводство кривой при различных температурах, должна быть близка к 10–15 ккал/моль для составов топлив, на основе карбоксилгидроксилсодержащих полибутадиенов.

76

Рис. 2.3. Пример зависимости максимального напряжения как функции температуры отверждения

2.Поскольку температура отверждения не влияет на окончательный уровень механических свойств, мы можем предположить, что состояние механических свойств топлива после полного поперечного сшивания не зависит, по крайней мере в пределах диапазона температур 40–60 °С, от применяемого цикла отверждения.

3.Для предсказания влияния цикла отверждения может быть использована простая модель. Развитие механических свойств – максимального напряжения, например в зависимости от времени, –

выражается формулой типа m / = f (Q), где Q, называемое «ко-

личеством отверждения», и может быть связано с циклом отверждения.

4. Зависимость m / = f (Q) позволяет нам предсказать влияние данного цикла отверждения на механические свойства.

2.3. Старение смесевых твердых ракетных топлив

Опыт показал, что механические свойства и их изменение во времени являются основным показателем старения. Термодинамические и кинетические свойства редко изменяются при старении. Имеются различные факторы, влияющие на старение, их диапазон изменяется в зависимости от рассматриваемого топлива.

77

Температура. Температура ускоряет множественные реакции старения различными путями в зависимости от их энергии активации. На практике это означает, что определение характеристик старения должно быть сделано при температуре, близкой, насколько возможно, температуре, которая будет в действительности встречаться в различных реакциях.

Окружающая среда. Воздух и влажность являются факторами старения за счет инициирования окисления и/или реакций гидролиза. Окисление по двойным связям связующего усиливает сшивание с последующим разрывом цепей за счет деполимеризации. Старение ускоряет и гидролиз определенных чувствительных функциональных групп, таких как сложноэфирные связи, а также воздействие влаги на связь связующее – окислитель. После определенного порога относительной влажности (70–80 %) ПХА абсорбирует воду, приводя к нарушению адгезии на границе связующее – окислитель и в конце концов к поверхностному растворению и ускорению окисляющего действия через образование хлорной кислоты.

Механические напряжения. Когда механические напряжения превышают определенный порог, то они могут приводить к деградации материала, вызывая, например, его разделение на границе связующее – твердое тело. Накопление повреждений (усталости) может сделать топливо непригодным для применения, как в случае применения топлива с нестабилизированным нитратом аммония (рис. 2.4).

Контакт с другими органическими материалами. Топливо связывается с лайнером или бронепокрытием. Некоторые из компонентов, которые не связаны химически, могут мигрировать из топлива в каучук; другие же компоненты могут мигрировать в обратном направлении и значительно изменять состав на границе раздела с последствиями, которые будут заключаться не только во влиянии на механические свойства и адгезионные характеристики, но также и в изменении скорости горения за счет миграции катализаторов или пластификаторов. Это особенно важно для зарядов

78

Рис. 2.4. Изменение свойств топлива на основе нитрата аммония – НТРВ в течение тепловых циклов

торцевого горения, где скорость горения может быть сильно изменена вдоль границы контакта с бронепокрытием, что может вызвать изменение параметров горения.

2.4.Характеристики безопасности

ипиротехническое поведение

Смесевые твердые ракетные топлива типа изолит, изолан, буталит, буталан вообще показывают высокие критические диаметры детонации свыше 1 м и низкую чувствительность. Введение окислителей, способных к детонации, таких как гексаген, будут, конечно, уменьшать критический диаметр детонации, но смесевые топлива можно не рассматривать как очень чувствительные, тем самым удовлетворяя довольно хорошо требованиям по низкой уязвимости и минимальному риску. Основным видом разложения от таких побудителей, как трение, удар или луч огня, является горение. Смесевые топлива на основе перхлората аммония могут, однако, показывать довольно бурную реакцию (тепловой взрыв) при медленном нагреве, т.е. при подъеме температуры в несколько градусов в час. Анализ истории аварийных случаев, которые имели место в промышленности смесевых топлив, несомненно, пока-

79

зывает, что вне особых случаев, где причиной аварии было инородное воздействие на топлива (присутствие посторонних предметов, внешние побудители или нарушение работы оборудования), до разработки быстрогорящих топлив и связующих НТРВ основные причины аварий были связаны с обращением с отходами, более или менее неоднородными: перхлоратами и другими окислителями, загрязненными смазками или другими органическими веществами или смесями (например, пылью) твердых окислителей и горючих. Это объясняет, почему в производстве топлив очень строгое внимание должно быть обращено на хранение окислителей отдельно от горючих, чистоту производственных помещений, обращение с отходами или объектами, загрязняющими топливо. Взрывы и даже детонации имели место при уничтожении отходов сжиганием. Их причиной был переход горения в детонацию в этих зачастую пористых и негомогенных средах.

Накопленный опыт, связанный с систематическим контролем чувствительности всех продуктов на каждой стадии производства, позволил разработать конкретные меры по безопасности, принимаемые в процессе производства. К концу 1960-х гг. они стали стандартами промышленности. Эти меры значительно улучшили обстановку, однако в связи с разработкой промышленного производства двух новых продуктов: топлив с высокими скоростями горения с ферроценовыми добавками и связующих на основе НТРВ, делающих топливо очень плохим проводником, было выявлено сильное влияние электростатических зарядов на воспламенение топлив.

Смесевые ракетные твердые топлива (СРТТ) с высокими скоростями горения. Высокоскоростные алюминизированные смесевые ракетные твердые топлива, содержащие в составе значительные количества ферроценовых производных, были причиной многих аварийных случаев, которые имели место в промышленности в недавние годы. Это не означает, что они должны быть отвергнуты, поскольку, как было сказано, они имеют уникальные операционные характеристики. Однако их высокая чувствитель-

80