Ракетные твердые топлива. Ракетные двигатели на твердом топливе

.pdfОбычно пластификатор может быть маслом, которое не реагирует с полимером, являясь, по сути, разбавляющим агентом, функции которого заключаются в разделении полимерных цепей, тем самым уменьшая их взаимодействие в жидком, а также в поперечно сшитом состоянии.

В табл. 1.3 представлены основные пластификаторы (большей частью сложные эфиры). Температура стеклования Tg зависит от содержания пластификаторов: при 0 % Tg = –68 °С; при 10 %

Tg = –75 °С; при 30 % Tg = –80 °С; при 50 % Tg = –85 °С; при 100 % Tg = –107 °С.

1.2.3. Добавки

Эти компоненты могут быть жидкими или твердыми, добавляются в определенном количестве в связующее. Их назначение заключается в улучшении характеристик топлив, за исключением удельного импульса, который добавки часто уменьшает, что обусловлено вторичными неблагоприятными эффектами. Это уменьшение не превышает 1–2 %.

1.2.4. Регулирование скорости горения

Скорость горения топлива изменяется с помощью регуляторов. Это можно сделать также за счет изменения размера частиц твердых компонентов и за счет регулирования показателя n в законе скорости горения в диапазоне давлений, соответствующих режимам работы двигателей.

Имеются два типа регуляторов скорости горения: катализаторы и регуляторы.

1. Катализаторы скорости горения. Эти компоненты пред-

назначены для ускорения разложения перхлората аммония или снижения температуры разложения. Фактически все катализаторы скорости горения являются минеральными или органическими соединениями металлов, таких как медь, железо, хром или бор. В течение многих лет использовались только твердые компоненты, такие как окислы железа и хромит меди. Затем стали применяться и жидкие производные железа (ферроценовые производные) и бо-

31

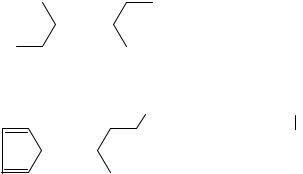

ра (карбораны), потому что их включение в качестве пластификаторов для связующего обеспечивает их ввод в значительных количествах, необходимых для получения высоких скоростей горения без снижения степени наполнения энергетическими твердыми веществами. Основные ферроценовые производные, используемые в качестве катализаторов скорости горения:

|

|

|

|

Fe |

|

|

|

|

|

|

С4H9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Fe CH2 Fe C4H9 |

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

ди-н-бутилферроцен |

||||

|

ферроцен ( Fe ) |

||||||||||||||

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

C4H9 |

C2H5 |

|

|

CH3 |

|

|

||

|

|

Fe |

|

|

|

|

|

Fe |

СC |

Fe C2H5 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

CH3 |

|||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||||||

н-бутилферроцен |

|

|

катоцен |

||||||||||||

Эти продукты подобно пластификаторам, не связаны с сеткой и имеют тенденцию мигрировать на границы раздела. Вот почему сейчас делаются попытки привить эти соединения к основной полимерной цепи. В настоящее время разработаны форполимеры, полученные путем присоединения силилферроцена к функциональным винильным группам полибутадиена.

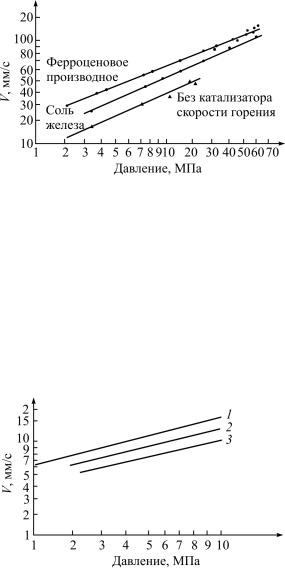

На рис. 1.5 видно, как влияет твердый катализатор скорости горения (соли железа) и жидкое ферроценовое производное на характеристики полибутадиенового топлива на основе перхлората аммония и алюминия.

Влияние катализаторов скорости горения сильно зависит от природы окислителя. Хотя имеется большое число катализаторов скорости горения для топлив на основе перхлората и нитрата аммония, однако их количество довольно мало для топлив на основе перхлората калия или для смесевых топлив, использующих органические энергетические твердые вещества, такие как октоген и гексоген.

32

Рис. 1.5. Зависимости скорости горения от давления топлив без катализаторов и с катализаторами скорости горения

2. Регуляторы скорости горения. Имеются два типа регулято-

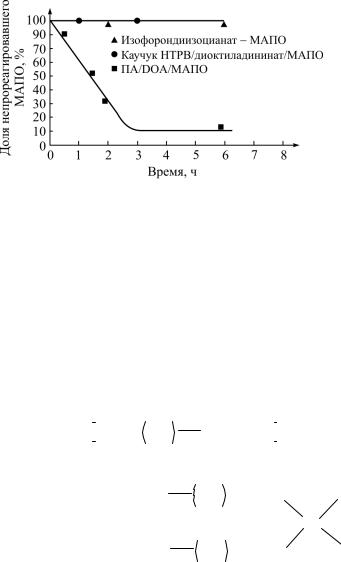

ров, основанных на их способах влияния. Добавки, изменяющие кинетику разложения ПХА, являются солями щелочных металлов или щелочно-земельных компонентов, добавляемых в малых количествах (не более 1–2 %) в состав топлива. Подобно катализаторам скорости горения, хотя и в меньшей степени, их эффективность изменяется как функция давления и также связана с уменьшением показателя в законе скорости горения. На рис. 1.6 приведен пример влияния фторида

Рис. 1.6. Влияние фтористого лития на скорость горения смесевых топлив на основе ПХА: 1 – 0 % LiF n = 0,40;

2 – 1 % LiF n = 0,39; 3 – 2 % LiF n = 0,34

33

лития на топливо с перхлоратом аммония. Хотя влияние этих добавок может быть значительным (снижение скорости горения на 50 %), однако очень снизить скорость нельзя. Кроме того, они не оказывают влияния на алюминизированные топлива.

«Охладители», также называемые «холодными окислителя-

ми», являются компонентами, которые также понижают температуру горения топлива и, к сожалению, его удельный импульс, что связано с понижением ∆Нfo, одновременно обеспечивается высокое содержание кислорода, а также с обогащением продуктов сгорания азотом, который является разбавителем, так как не принимает участия в горении.

Наиболее широко используемыми охладителями являются:оксамид NH2 C C NH2

OO

нитрогуанидин NH2

CС

CС  NHNO2

NHNO2

NH

нитрат аммония NH4NO3.

Их основные свойства представлены в табл. 1.4.

|

|

|

|

Таблица 1 . 4 |

|

Некоторые характеристики основных охладителей |

|||||

|

|

|

|

|

|

Охладитель |

О, % |

N, % |

Плотность, г/см3 |

∆Нfo, ккал/кг |

|

Нитрогуанидин |

30,7 |

54 |

1,76 |

|

–217 |

Нитрат аммония |

60 |

35 |

1,72 |

|

–1090 |

Оксамид |

36 |

31,8 |

1,67 |

|

–1355 |

Оксамид оказывает наиболее сильное отрицательное влияние на удельный импульс, но одновременно он является наиболее эффективным из охладителей. Практически только нитрат аммония используется в качестве основного окислителя для топлив с очень низкими скоростями горения (но и с не очень высокой энергети-

34

кой) в диапазоне от 1 до 2 мм/с при 7 МПа. Эти продукты обеспечивают возможность снизить почти в два раза скорость горения топлив на основе перхлората аммония, включая и алюминизированные, с падением удельного импульса до 10 с.

1.2.5.Поверхностно-активные вещества

исвязующие агенты

Полимерное связующее – наполнитель. В течение многих лет единственной ролью этих добавок, используемых в малых количествах, не превышающих 1 % от содержания полимерного связующего, было облегчить условия переработки топливной массы за счет уменьшения вязкости. В этой роли выступали все поверх- ностно-активные вещества (ПАВ), которые уменьшали поверхностную энергию твердых наполнителей, обеспечивали лучшее «смачивание» твердой поверхности связующим.

Однако очень быстро было замечено, что эти агенты, насколько бы они ни были ценны в производстве, имели отрицательное влияние на механические свойства топлив, препятствуя адгезии связующего к наполнителям, тем самым уменьшая прочность при растяжении. В связи с этим были разработаны компоненты, называемые связующими агентами, которые за счет осмысленного применения их в составе связующего и процесса смешения ингредиентов играли роль смачивающего агента для твердых наполнителей и увеличивали когезию между связующим и наполнителями.

Хороший связывающий агент должен удовлетворять следующим критерям:

1)быть эффективным при очень низких содержаниях (ме-

нее 1 %);

2)быть способным связываться с твердыми компонентами (в первую очередь, с окислителем, потому что он является наиболее значимым компонентом по содержанию). В результате связывающий агент должен быть специфичным для данного типа наполнителя;

35

3)быть способным смешиваться со связующим при химической реакции и быть совместимым с системой для поперечного сшивания;

4)быть способным усиливать механические свойства связующего вблизи контакта с наполнителями, где появляются самые высокие механические напряжения в области, близкой к поверхности зарядов.

Триэтаноламин является хорошим примером связующего агента для перхлората аммония в связующих полиуретанового типа за счет:

реакции на поверхности перхлората аммония с выделением аммиака и образованием перхлората триэтаноламина;

интеграция в связующее за счет применения сильно реак- ционно-способных первичных спиртов;

трехфункциональности молекулы, гарантируя хорошую плотность поперечной сшивки в области, близкой к частицам перхлората аммония.

Из-за выделения аммиака при использовании связывающих агентов аминного типа добавки полиазиридинового типа более предпочтительны. Такими добавками, например, являются:

МАПО (MAPO) – три (2-метил-1-азиридинил) фосфиноксид;

НХ 752 – бис-изофталил-1 метил-2-азиридин;

МТ4 – продукт, получающийся при реакции 2 моль МАПО

с0,7 моль адипиновой кислоты и 0,3 моль винной кислоты;

Метил БАПО – метиламино-бис (2-метилазиридинил) фос-

фин оксид (methye BAPO).

Хорошим примером этого семейства добавок является МАПО (MAPO), который полимеризуется при контакте с перхлоратом аммония за счет раскрытия азиридиновых колец. Этот слой становится реакционным по отношению к изоцианатам, как показано на рис. 1.7.

36

Рис. 1.7. Реакция МАПО с изофорондиизоцианатом и каучуком НТРВ

Катализаторы. Катализаторы часто необходимы для уменьшения времени отверждения топлива. Кроме кинетического аспекта они могут оказывать значительное влияние на механические свойства за счет ускорения некоторых предпочтительных реакций, тем самым задавая направление образования полимерной сетки. Они обычно являются органическими солями переходных металлов (железа, хрома, олова). Катализаторами топлив на основе полиуретановых связующих, например, являются:

ацетилацетонат железа Fe(C5H7O2)3

ацетилацетонат меди Cu(C5H7O2)3

|

октоат свинца |

|

CH3 |

|

CH2 3 |

|

|

CH |

|

|

|

|

COO |

|

2 Pb |

|

|||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

C2H5 |

|

|

|

|

|

|

|||||

|

дибутиловадилауринат CH3 |

|

CH2 |

|

|

|

|

|

COO |

C4H9 |

|||||||||

10 |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sn |

|

|

|

|

|

CH3 |

|

CH2 |

|

|

|

|

COO |

C4H9 |

||||||

|

|

|

|

|

|

10 |

|

|

|||||||||||

хромат свинца PbCrO4.

Весьма детальные исследования выполняются при выборе катализаторов, потому что их природа и используемое количество должно привести к оптимуму между технологичностью топливной массы (вяз-

37

кость, жизнеспособность), временем отверждения и механическими свойствами. Созданы комплексные системы, включающие в себя два илитрихимическихпродукта, такихкак трифенилвисмут, малеиновый ангидрид и окись магния, которые обеспечивают отличный компромиссмеждужизнеспособностьюивременемотверждения.

1.2.6. Различные добавки

Для придания топливам различных свойств в их состав включаются специальные добавки. Эти добавки обычно являются твердыми веществами, и их количество редко превышает несколько процентов от содержания связующего.

Антиоксидант. Эти компоненты, в основном, гарантируют требуемые сроки старения топлива в различных окружающих условиях.

Связующее является органическим материалом, и оно подвергается деструкции, которая отражается на изменении сетки и, следовательно, на механических свойствах топлива. Процесс старения слабо влияет на баллистические свойства топлив. Процесс старения может быть окислительным или гидролитическим.

Окислительный процесс происходит под действием кислорода в среде, окружающей твердотопливный заряд либо в составе газов, растворенных в топливе. Антиоксиданты добавляются для предупреждения окисления. В качестве антиоксидантов обычно выступают либо фенолы, либо ароматические амины. Этот процесс окисления имеет место, в частности, в случае топлива на полибутадиеновом связующем, связи –С═С– которого весьма чувствительны к окислению, в соответствии с механизмами, которые широко изучены для каучуков с большой молекулярной массой.

Антиоксиданты, хорошо известные в промышленности каучуков, представляют собой фенолы (в частности, дитретичный бутилпаракрезол, диамино-n-фенил-n'-циклогексил-парафенилин, 2,2-метилен-бис (4-метил-6-третичный бутилфенол) и др.

Гидролитический процесс имеет место в случае сложных полиэфиров, в которых сложноэфирные связи могут гидролизоваться и приводить к деполимеризации связующего.

38

Агенты по стабилизации скорости горения. Кривая зави-

симости давление–время может значительно изменяться за счет местных возмущений в скорости горения топлив. Это, в частности, характерно для неметаллизированных топлив. Исходя из причин этих возмущений, разработчики рецептур используют стабилизирующие добавки различной химической природы:

1)окрашивающие компоненты (сажа): эти компоненты, как правило, необходимы в составах неметаллизированных топлив, чтобы блокировать радиацию (излучение) горящего фронта, который имеет тенденцию прогревать топливо ниже поверхности горения, ускоряя горение и создавая небольшие флуктуации давления;

2)добавки для подавления нестабильности и затухания колебаний, их применение может оказывать отрицательное влияние на полимеризацию топлива.

Твердые компоненты. Имеются два типа твердых компонентов: окислители – основные компоненты топлив (60–80 %), и го-

рючие (25 %).

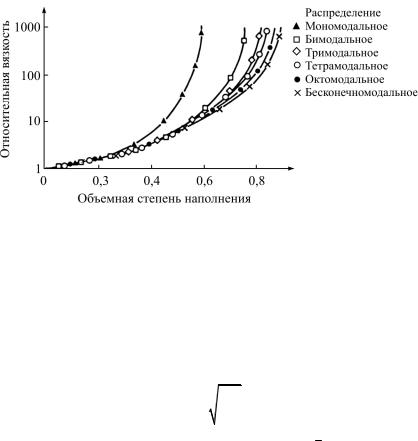

Эти компоненты представляют собой твердые порошкообразные вещества, форма и размер частиц которых определяет их максимальные количества, которые могут быть включены в полимерное связующее. На рис. 1.8 показано влияние на относительную вязкость (отношение вязкости топливной массы к вязкости связующей основы) нескольких распределений частиц по размерам сферической формы, соотношения диаметров фракций которых находится в диапазоне от 5 до 10. Для данного предела вязкости (налагаемого производственными возможностями) приемлемое количество наполнителя по объему увеличивается с увеличением

числа фракций, причем каждая меньшая частица размещается в зазорах, образованных при упаковке частиц больших размеров. Обычно три или четыре фракции частиц используются в составах топлив: этого достаточно, чтобы достичь оптимальной вязкости для данной степени наполнения. Однако не всегда возможно использовать наилучшее для получения высокой степени наполнения распределение частиц по размерам.

39

Рис. 1.8. Сравнение относительных вязкостей, рассчитанных для многофракционных оптимальных систем

Это обусловлено тем фактом, что размер частицы оказывает значительное влияние на скорость горения топлива, и часто этот параметр предопределяет размер частиц, который будет использоваться. Природа этих твердых частиц, конечно, является важным параметром, влияющим на энергию системы, хотя она также влияет на скоростьгорения. Удельный импульс можно определить по формуле

Is K |

|

Tc |

, |

||

|

|

|

|||

M c |

|||||

|

|||||

где Тс – температура горения в камере сгорания; Mc – средняя мо-

лекулярная масса продуктов сгорания.

Выбор пары окислитель–горючее является компромиссом между попыткой получить высокую температуру (связанную в предварительном анализе с энтальпией образования Нfo топлива), низкую молекулярную массу продуктов сгорания, высокую плотность топлива и требуемую скорость горения.

Окислители. Характеристикамихорошегоокислителяявляются: 1) способность подачи кислорода (или фтора) для горения свя-

зующего и другого горючего смаксимальной теплотойсгорания;

40