Ракетные твердые топлива. Ракетные двигатели на твердом топливе

.pdf

|

|

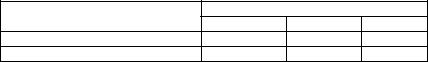

Таблица 4 . 3 |

|

Некоторые широко применяемые изоцианаты |

|

|

|

|

№ п/п |

Тип |

NCO на 1 кг топлива |

1 |

Гексаметилендиизоцианат (HMDI) |

11,7 |

2 |

Толуилендиизоцианат (TDI) |

11,4 |

3 |

Изофорондиизоцианат (IPDI) |

89 |

4 |

Три (изоцианато-6-гексил)-1,3,5-биурет |

5,2 |

Плотность поперечной сшивки, которая влияет на механические свойства конечного топлива, регулируется:

соотношением NCO/OH, которое выражает зависимости между числом доступных изоцианатных функциональных групп

ичислом гидроксильных (спиртовых) функциональных групп;

соотношением (–ОН–триола–ОН–диола) в случае диольных форполимеров, включающих систему диизоцианат–триол;

природой и количеством катализатора при поперечной сшивке.

Для конкретного состава в определенной среде (температура, скорость перемешивания) кинетика поперечного сшивания зависит от природы полиизоцианата. Ее можно, однако, регулировать добавлением катализаторов. Амины с сильной основностью, такие как триэтаноламин, часто используемый в производстве полиуретанов, противопоказаны энергетическим связующим из-за их сильной химической несовместимости с нитроэфирами.

Модификаторы скорости горения, особенно на основе свинца, также оказывают каталитический эффект при поперечном сшивании, более или менее выраженный в зависимости от их природы

(например, PbO, PbO2).

4.3.7. Наполнители

Повысить совершенство твердого ракетного топлива на основе энергетических связующих можно путем включения наполнителей (окислителей или смеси окислителей и горючих). Макси-

151

мальное содержание твердых наполнителей, обеспечивающее достаточно хорошую реализацию и приемлемые механические свойства, определяется:

производственным процессом (литьевой растворитель или топливная смесь);

составом связующего (природа полимера, степень пластификации);

формой и размером твердых частиц; применение нескольких фракций частиц, чье отношение средних диаметров колеблется

впределах от 5 до 10, способствует увеличению содержания наполнителя;

применением связующих агентов с частицами размером более 10 мкм.

4.3.8. Окислители

Наиболее известные окислители, используемые в перспективных энергетических твердых ракетных топливах, следующие: перхлорат аммония (NH4ClO4), нитрамины – гексоген (C3H6N6О6), ок-

тоген (С4Н8N8О8).

Перхлорат аммония. При введении в энергетические связующие окислитель уменьшает температуру самовоспламенения. Тесты на совместимость, выполненные на смесях перхлорат аммония – нитроэфиры, показывают специфическое поведение, которое выражается первой фазой, лишенной какого-либо заметного газовыделения, с последующей внезапной эмиссией, сопровождаемой довольно сильными явлениями разложения.

Нитрамины. Нитраминами являются: гексоген – циклометилентринитрамин; октоген – циклометилентетранитрамин.

Гексоген кристаллизуется в орторомбической форме. Октоген может присутствовать в четырех кристаллических модификациях ( , , и ). Только форма , термодинамически стабильная и в меньшей степени чувствительная к механическим воздействиям, используется в производстве. Модификации и могут иметь

152

место, в зависимости от природы растворителя, используемого для перекристаллизации. Модификация обнаруживается при температуре выше 160 °С. В связи с этим необходимо в технологическом процессе предупредить любую возможность растворимости октогена (например, в растворителе, используемом для чистки оборудования и инструмента), чтобы избежать риск перекристаллизации октогена в - и -модификации, которые являются более чувствительными.

Нитрамины являются мощными взрывчатыми веществами, чувствительными к удару и трению. При работе с ними необходимо соблюдать все меры предосторожности по обращению с взрывчатыми веществами: избегать образования пыли и зон трения; обеспечивать дистанционное ведение технологического процесса при выполнении наиболее опасных операций.

Гексоген и октоген имеют подобные термодинамические характеристики, но так как октоген имеет более высокую плотность, он обеспечивает получение более энергетических топлив (если учитывается объемный удельный импульс). Следует отметить, что стоимость октогена намного выше, чем у гексогена.

Новые окислители. Исследования посвящены в основном разработке плотных высокоэнергетических веществ. Кроме того, новые окислители должны уменьшить чувствительность (топлива с низкой уязвимостью) и дать возможность регулирования скоростей горения.

Горючие. Алюминий используется наиболее широко в топливах с энергетическим связующим в качестве твердого горючего. Он является металлом с высокой теплотой сгорания, вызывающим увеличение температуры горения топлив. Однако для его горения необходимо значительное количество свободного кислорода. В результате этого в случае высокоэнергетических топлив отношение окислитель/горючее должно регулироваться, чтобы найти оптимальное значение удельного импульса.

153

4.4. Различные добавки

Химические стабилизаторы. Перспективные твердые ра-

кетные топлива на энергетическом связующем, подобно другим двухосновным твердым ракетным топливам, связаны с химической стабильностью, с медленным разложением нитроэфиров. Чтобы задержать это явление саморазложения, добавки с относительно небольшой основностью вводятся в составы топлив, чтобы блокировать окислы азота, которые выделяются.

Применение высокоэнергетических поперечно сшитых твердых ракетных топлив, иногда имеющие в своем составе комбинации продуктов, которые не очень химически совместимы (например, пара нитроглицерин – перхлорат аммония), требует разработки более эффективных новых систем для стабилизации. Критериями выбора обычно являются:

самая высокая возможная кинетика нитрозирования;

хорошая растворимость стабилизатора в топливе;

хорошая термическая стабильность нитрозированных производных.

Баллистические модификаторы. Твердые ракетные топлива

сэнергетическими связующими без перхлората аммония могут быть охарактеризованы в первом приближении законом скорости горения типа vb = apn , где n – показатель в законе скорости горения, n > 0,8. Для этих твердых ракетных топлив необходимо найти пути уменьшения показателя в законе скорости горения и иметь возможность регулирования скорости горения.

Модификаторы скорости горения в перспективных энергоемких твердых ракетных топливах обычно такие же, как и в классических двухосновных топливах.

Специальные добавки. В состав топлив могут быть включены специальные добавки, которые влияют на рабочие характеристики заряда и условия их применения, например, добавки для подавления нестабильности пламени.

154

4.5.Проблемы производственных процессов

4.5.1.Принципы производства перспективных твердых ракетных топлив с энергетическим полимерным связующим

Производство перспективных твердых ракетных топлив может осуществляться двумя методами, основанными на очень различных принципах:

1. Процесс с заливочным растворителем, состоящий из двух основных этапов:

получение заливочного пороха, сделанного из нитроцеллюлозного связующего, содержащего все твердые добавки и, если необходимо, часть энергетического пластификатора;

получение топлива путем инжекции заливочного растворителя в форму, в которую загружен заливочный порох, изготовленный в предыдущем этапе; заливочный растворитель состоит из нитроэфира и десенсибилизатора. Когезия в целом получается в процессе отверждения.

2. Процесс литья, связанный с процессом приготовления смесевых твердых топлив. Его принцип основан на приготовлении смеси («слари»), содержащей все основные элементы топлива, которая может быть залита в форму путем свободного литья или литья под давлением. Когезия обеспечивается при отверждении за счет поперечной сшивки полимера.

Производственный процесс твердых ракетных топлив СМСDВ. Твердые ракетные топлива СМСDВ являются, по сути, развитием литьевых двухосновных твердых ракетных топлив. Некоторые корректировки необходимы по причине присутствия наполнителей или необходимости их поперечной сшивки.

Влияние твердых наполнителей (например, нитраминов перхлората аммония). В производственном процессе получения заливочных порохов загрузка наполнителей производится в течение смешения и пластифицирования порохового теста. Состав рас-

155

творителей должен быть оптимизирован, чтобы ускорить покрытие твердых наполнителей нитроцеллюлозным связующим, чтобы получить плотности, которые должны быть высокими, насколько возможно в получаемых гранулах. Помимо этого, присутствие наполнителей, вероятно, изменяет поверхность частиц заливочного пороха (например, наличие шероховатости), которая является прямым следствием изменения плотности упаковки.

Замечания по поводу ситовой плотности наполнения

(SLD) и плотности упаковки. Чтобы оценить плотность упаковки, измерения ситовой плотности заполнения (определяемой весом порошка при заполнении определенного объема) выполняются на заливочном порохе. Эти гравиметрические плотности зависят от нескольких параметров:

плотности гранул;

их геометрии: размер, соотношение длина/диаметр;

состояния их поверхности, которая влияет на текучесть (важность цикла графитизации);

метода заполнения.

В соответствии с теоретическим анализом, который был выполнен для заливочных порохов, ситовые плотности наполнения являются максимальными, когда отношения L/d близки к 1 (рис. 4.1).

Рис. 4.1. Зависимость плотности упаковки в формах от отношения L/d заливочных порохов

156

Экспериментально более предпочтительным является применение отношения L/d, близкого к 1,2, которое соответствует участку диаграммы, в котором можно допустить некоторые колебания размеров без значительного влияния на плотности упаковки.

Присутствие твердых компонентов в заливочных порохах заметно влияет на значения ситовой плотности наполнения. Увеличение размера частиц при постоянном содержании наполнителя или увеличение содержания наполнителя для постоянного размера частиц постоянно приводит к уменьшению ситовой плотности наполнения. За это отвечает состояние поверхности: более или менее гранулированное состояние, которое сдерживает скольжение зерен друг относительно друга. На рис. 4.2 показано изменение ситовой плотности наполнения заливочных порохов, заполненных 60 % наполнителей, когда размер частиц изменяется от 90 до 15 мкм. Объемная плотность упаковки в форме имеет ту же тенденцию. Как влияет содержание наполнителей на ситовую плотность и плотность упаковки форм, показано в табл. 4.4.

Рис. 4.2. Зависимость ситовой плотности наполнения (SLD) и плотности упаковки от распределения частиц по размерам (заливочный порох с 60 % наполнителя)

157

Таблица 4 . 4

Влияние содержания наполнителей на ситовую плотность наполнения (SLD) и плотность упаковки форм

Показатель |

Содержание наполнителей, % |

||

|

45 |

60 |

|

Размер частиц наполнителей, мкм |

90 |

90 |

|

15 |

15 |

||

|

|||

Ситовая плотность наполнения, г/л |

970 |

825 |

|

1035 |

1010 |

||

|

|||

Объемная плотность упаковки, % |

66,0 |

60,5 |

|

71,0 |

68,0 |

||

|

|||

Увеличение плотности упаковки может быть достигнуто:

регулированием размерами частиц заливочного пороха

(табл. 4.5);

приспособлением промышленного процесса для заполнения форм (например, специально разработанные воронки обеспечивают равномерную скорость потока и гранул и хорошее распределение гранул в форме).

Таблица 4 . 5

Влияние размера частиц заливочных порохов на ситовую плотность наполнения (SLD) и плотность упаковки формы (содержание наполнителя 60 %, размер частиц 90 мкм)

Показатель |

Диаметр частиц заливочного пороха, мм |

||

|

0,9 |

1,5 |

2,0 |

Ситовая плотность наполнения, г/л |

810 |

945 |

985 |

Объемная плотность упаковки, % |

60,5 |

67,0 |

67,5 |

Случайности при поперечной сшивке. Отверждающие аген-

ты, используемые для усиления сильно пластифицированных нитроцеллюлозных сеток, являются обычно изоцианатами, которые реагируют с остаточными гидроксильными группами нитроцеллюлозы (в сочетании, если необходимо, с гидроксилсодержащим форполимером). Изоцианаты, слегка перемешанные, вводятся в заливочный растворитель до операции заливки.

158

Чтобы гарантировать оптимальные условия поперечного сшивания, содержание влаги различных компонентов должно быть как можно ниже (несколько сотен промилле). Поэтому особое внимание должно быть уделено дегазации заливочных порошков и заливочных растворителей, которая выполняется до заливки. В течение фазы отверждения заливочный растворитель, который диффундирует в гранулы, служит также направляющим вектором для агентов поперечной сшивки, которыеобычно имеют пространственную структуру.

В это время имеет место определенная конкуренция между диффузией и кинетикой поперечного сшивания, которая требует определения цикла отверждения, необходимого для обеспечения упрочнения, однородного, насколько это возможно, нитроцеллюлозной сетки. В случае, если температурные условия не совсем корректно регулируются, поверхностное поперечное сшивание заливочных зерен может произойти, препятствуя дальнейшей диффузии заливочных растворителей.

4.5.2. Производство высокоэнергетических твердых ракетных топлив (XLDB – NEРE)

Топливо XLDB состоит из энергетического связующего с высокой степенью пластификации, в котором распределены твердые наполнители (окислители, горючее, различные добавки). Основными целями разработки этого семейства твердых ракетных топлив являются:

возможность получения высокого содержания твердых наполнителей (вплоть до 75 %), одновременно повышения удельного импульса и плотности;

применение технологии производства твердотопливных зарядов, подобной технологии смесевых топлив, с учетом получения выгоды от использования созданных производств.

Схема производственного процесса. Хотя производство топ-

лив XLDB связано с производством смесевых твердых ракетных топлив, однако процессы и оборудование должны быть приспособлены для работы с жидкими нитроэфирами. Это обусловлено

159

тем фактором, что используемые энергетические пластификаторы (нитроглицерин и др.) являются смесями, которые чувствительны к механическим воздействиям (удар, трение) и которые также часто имеют давление паров, которым нельзя пренебрегать при температуре выше 50 °С. Схема получения прочно скрепленного заряда представлена на рис. 4.3.

Рис. 4.3. Схема получения высокоэнергетических твердых ракетных топлив

Подготовка корпуса. Для этого вида топлив используются два типа корпусов:

1) металлические корпуса, сделанные из стали и способные выдержать значительные давления;

160