Плазменная обработка материалов

..pdf2. ПЛАЗМОТРОНЫ

Центральным звеном плазменных установок является плазменная горелка (плазмотрон), обеспечивающая возбуждение и стабилизацию горения плазменной дуги. Многообразие процессов плазменной обработки материалов определяет различие конструкций плазмотронов. Плазмотроны отличаются технологическими возможностями и насыщенностью техническими решениями.

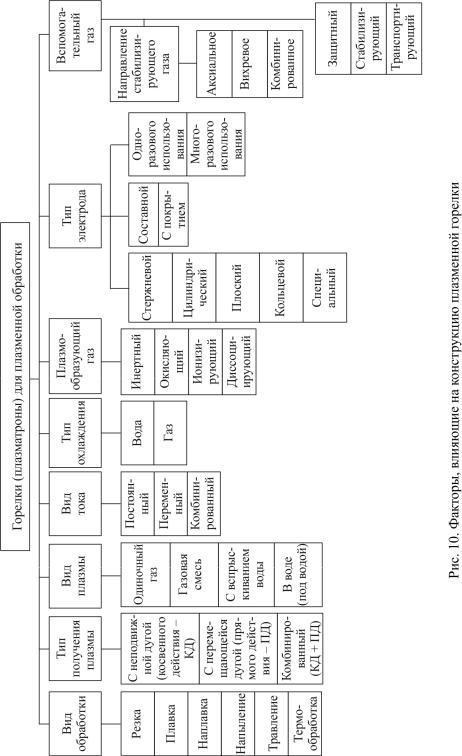

Факторы, влияющие на конструктивные особенности плазмотронов, можно представить в виде разветвленной схемы (рис. 10). На схеме показаны определяющие факторы, которые, в свою очередь, включают множество дополнительных ветвей.

За период практического применения плазменной сварки (около 40 лет) разработано большое количество конструкций плазмотронов (речь идет о дуговых плазмотронах, см. патентную литературу Кл. В23К9/00;

9/16; 10/00; 15/00; 16/00; 28/00).

По способу получения электрического разряда плазмотроны делятся на дуговые и высокочастотные.

В общем виде основными элементами дуговых плазмотронов являются: электрододержатель с электродом (катод или анод); камера для плазмообразования, плазмообразующее сопло, формирующее сжатую дугу или плазменную струю; изолятор их разделяющий; вспомогательные системы, обеспечивающие подачу плазмообразующего, фокусирующего, защитного газов и охлаждающей жидкости. При разработке плазмотронов должны учитываться не только основные факторы, приведенные на схеме (см. рис. 10), но и целый ряд других, таких как мощность (или максимальный ток), надежность, срок службы отдельных элементов, возможность двойного дугообразования, способы токоподвода, способы возбуждения сжатой дуги, воспроизводимость и управляемость параметрами сжатой дуги или плазменной струи и др.

Общимитребованиямиприконструированииплазмотроновявляются:

–достаточная мощность и широкий диапазон регулирования сварочных параметров;

–создание оптимальных характеристик сжатой дуги и обеспечение их постоянства в процессе работы;

21

22

–обеспечение многократного, стабильного возбуждения сжатой дуги (плазменной струи);

–надежность и значительный ресурс работы отдельных элементов плазмотрона;

–простота конструкции, обслуживания и эксплуатации;

–минимальные габариты и масса, обеспечивающие возможность доступа к труднодоступным местам изделия в различных пространственных положениях;

–универсальность, легкость перенастройки;

–экономичность изготовления, минимальная материалоемкость, экономия дорогостоящих материалов;

–возможность восстановления плазмотронов при отработке ими ресурса или аварийном выходе из строя в условиях предприятий-потре- бителей и ряд других.

Учитывая сказанное выше, можно сделать вывод о том, что разработкаплазмотроновявляется сложнойимногоплановойзадачей.

2.1. КЛАССИФИКАЦИЯ ПЛАЗМОТРОНОВ

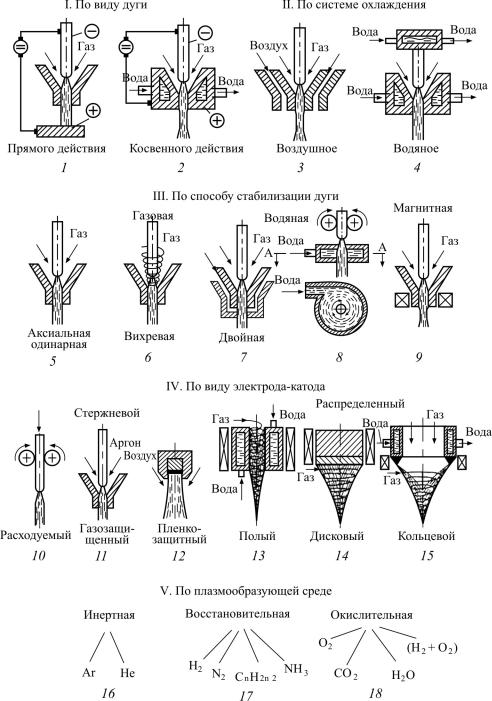

Различные варианты схем плазмотронов удобнее всего представить

ввиде классификации (рис. 11).

Впервую очередь все плазмотроны разделяются на две группы по виду дуги: плазмотроны с дугой прямого и косвенного действия (см. рис. 11, 1, 2). По системе охлаждения электрода и сопла плазмотроны могут быть с газовым и водяным охлаждением (см. рис. 11, 3, 4). Теплоемкость воды намного выше теплоемкости воздуха и других газов, поэтому наиболее эффективной и распространенной является водяная система охлаждения. При водяном охлаждении допускаются высокие тепловые нагрузки на электрод и сопло, т.е. обеспечивается надежная работа при больших токах и высокой степени обжатия столба дуги. Известная формула расчета отводимой тепловой мощности при водяном охлаждении имеет вид

Nв = cS∆ T , |

|

|

где Nв – отводимая мощность, Вт; |

c |

– теплоемкость воды, |

c = 4190 Дж/кг·град; S – расход воды, кг/с; |

∆ T |

– разность температур на |

выходеивходе всоответствующий элемент плазмотрона, ∆ T= Tвых− Tвх.

23

Рис. 11. Классификация плазмотронов

24

Рис. 11. Классификация плазмотронов (продолжение)

Эта формула позволяет оценить предельную мощность плазмотрона в зависимости от расхода воды. Учитывая, что в плазмотрон отводится порядка 25–40 % мощности сжатой дуги, для обеспечения работоспособности плазмотрона на токах 500–600 А теоретически достаточно небольшого расхода воды (1,5–2 л/мин) при ∆ T = 40 °С. Известные конструкции плазмотронов такой мощности требуют расхода воды от 10 л/мин и более и отличаются сложностью системы охлаждения, значительными габаритами и массой. Чистота воды существенно влияет на эффективность охлаждения. Для установок большой мощности целесообразно использовать автономную замкнутую систему охлаждения с дистиллированной водой во избежание образования накипи.

Системы газового охлаждения, ввиду низкой эффективности, применяются реже, главным образом для охлаждения маломощных плазменных горелок и ручных плазменных резаков для воздушной резки.

Плазмотроны можно классифицировать по способу стабилизации дуги (см. рис. 11, 5, 6, 7, 8, 9). Система стабилизации обеспечивает сжатие столба дуги и строгую ориентацию его по оси электрода и сопла плазмотрона и является одним из важнейших элементов плазмотрона.

25

Существует три вида стабилизации дуги: газовая, водяная и магнитная. Наиболее простой и распространенной является газовая стабилизация, при которой наружный, холодный слой рабочего плазмообразующего газа, омывая стенки столба дуги, охлаждает и сжимает его. При этом, в зависимости от способа подачи газа, газовая стабилизация может быть аксиальной или вихревой (см. рис. 11, 5, 6). Наибольшее обжатие дуги достигается при вихревой стабилизации, поэтому этот способ чаще используется в плазмотронах для резки и напыления. При аксиальной стабилизации поток газа, обдувающий столб дуги, имеет более спокойный, ламинарный характер, что обеспечивает лучшие условия защиты нагреваемого изделия от воздействия окружающей среды. Такую стабилизацию предпочтительней использовать для сварки и наплавки. В ряде случаев используют двойную стабилизацию дуги, при которой сочетается аксиальная подача через первичное и вихревая подача газа через вторичное сопло и наоборот (см. рис. 11, 7).

При водяной стабилизации можно достичь наиболее высокой степени сжатия и температуры столба дуги (до 50 000–70 000 К). Однако присутствие паров воды вблизи катодной области приводит к интенсивному сгоранию электродов из любых материалов. Поэтому в плазмотронах с водяной стабилизацией (например, для резки) чаще используют графитовый электрод, автоматически перемещаемый по мере его сгорания (см. рис. 11, 8).

Магнитная стабилизация (см. рис. 11, 9), при которой создаваемое продольное магнитное поле сжимает столб дуги, менее эффективна, чем водяная и газовая. Кроме того, наличие соленоида усложняет конструкцию плазмотрона и увеличивает его габариты. Преимущество магнитной стабилизации состоит в возможности регулирования степени сжатия столба дуги, независимо от расхода рабочего газа. На практике наложение продольного магнитного поля применяется не столько для стабилизации дуги, сколько для вращения ее анодного пятна по внутренним стенкам сопла, при работе в режиме косвенной дуги, с целью повышения стойкости последнего, например в плазмотронах, применяемыхдля напыления.

По виду электрода-катода плазмотроны постоянного тока можно разделить на плазмотроны со стержневым (см. рис. 11, 10, 11) и распределенным (см. рис. 11, 12–15) катодом. В плазмотронах со стержневым катодом катодное пятно фиксируется на торце электрода, а в плазмотронах с расщепленным катодом – интенсивно перемещается с помощью газовихревого или магнитного вращения по развитой поверхности электрода.

26

Стержневые катоды могут быть трех видов: расходуемые, газозащитные и пленкозащитные (рис. 11, 10–13). Расходуемый, чаще всего графитовый, электрод, несмотря на высокую температуру плавления, имеет повышенный расход из-за возгонки вблизи температуры плавления. Газозащитный вольфрамовый электрод – самый распространенный из всех видов электродов. Вольфрам имеет высокую прочность и достаточно высокие электро- и теплопроводность. При работе в инертной (аргон, гелий) среде при нагрузке j = 15–20 А/мм2 вольфрам практиче-

ски не расходуется. Пленкозащитные катоды обладают высокой стойкостью в активных газах (воздух, углекислый газ, технический азот). Он представляет собой стержень из циркония или гафния, запрессованный в медной обойме. Высокая термостойкость таких электродов обусловлена образованием стойкой тугоплавкой пленки из оксидов и нитридов, защищающей чистый металл от испарения. Активная вставка расходуется главным образом при включении дуги, вследствие разрушения пленки от термоудара. При использовании циркониевого электрода допускается большая́ плотность тока (80–100 А/мм2), чем при использовании вольфрамового электрода.

При работе плазмотрона с окислительной плазмообразующей средой на больших токах (1000 А и более) применяются разнообразные виды распределенных катодов, наиболее распространенными из которых являются полый, дисковый и кольцевой (рис. 11, 13–15). Недостатками распределенных катодов являются сложность их конструкции, трудность равномерного перемещения катодного пятна по всей поверхности электрода, низкая стабильность горения дуги, рост напряжения прикатодной области дуги и связанное с этим увеличение потерь мощности в электроде.

Плазмотроны различаются по используемой плазмообразующей среде (см. рис. 11, 16–18). Состав плазмообразующей среды диктуется технологическим процессом и, в свою очередь, является определяющим фактором при выборе схемы плазмотрона. По химическому воздействию на обрабатываемое изделие и электроды плазмотрона все плазмообразующие среды можно разделить на три большие группы: инертные, восстановительные и окислительные.

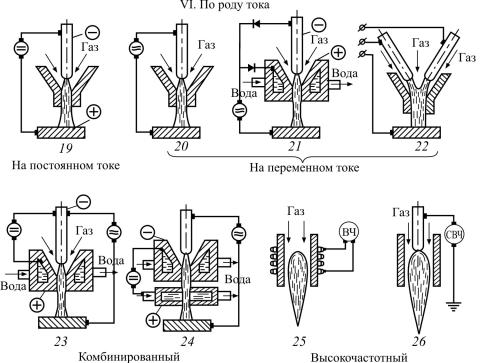

По роду тока плазмотроны отличаются большим разнообразием (см. рис. 11, 19–22). Подавляющее большинство плазмотронов выполняются для работы на постоянном токе прямой полярности. Это объясняется тем, что на аноде дуги выделяется большее количество тепла,

27

чем на катоде. Тепловая мощность, выделяемая в электроде плазмотрона, в отличие от плавящегося электрода сварочной дуги, является не только бесполезной, но и вредной. Наименьшую тепловую нагрузку несет электрод, являющийся катодом.

Предельно допустимая нагрузка на лантанированный вольфрамовый электрод на переменном токе примерно в два раза, а на обратной полярности, при использовании постоянного тока, в десять раз ниже, чем на прямой полярности. Поэтому плазмотроны постоянного тока прямой полярности имеют наиболее высокий коэффициент полезного использования мощности.

При работе плазмотрона на переменном токе прохождение тока через ноль может вызвать гашение дуги, поэтому напряжение холостого хода источника питания переменным током должно не менее чем в два раза превышать рабочее напряжение дуги. Плазмотроны, работающие на переменном токе, рекомендуется применять для сварки алюминиевых сплавов, так как в периоды обратной полярности происходит разрушение тугоплавкой оксидной пленки, препятствующей качественному формированию сварного шва. Существует несколько схем плазмотронов переменного тока. На рис. 11, 20 представлены плазмотроны, питание которых происходит от однофазного трансформатора. При вентильной схеме коммутации тока (рис. 11, 21) электрод плазмотрона функционирует только как катод (в полупериод прямой полярности), а сопло – как анод (в полупериод обратной полярности). При такой схеме питания обеспечивается большая стойкость вольфрамового электрода. Однако с увеличением тока ухудшаются условия работы сопла, а при работе на токах ниже определенного предела (порядка 150 А) нарушается стабильность горения дуги. Стабильность горения дуги обеспечивается при трехфазной схеме питания плазмотрона (рис. 11, 22), но электроды и сопло находятся в сравнительно тяжелых условиях работы, и значительно усложняется конструкция плазмотрона. Для повышения стабильности горения дуги переменного тока в ряде случаев плазмотроны выполняют комбинированными (рис. 11, 23, 24).

Наряду с дуговыми плазмотронами, работающими на токе промышленной частоты, были разработаны высокочастотные (ВЧ) (рис. 11, 25) и сверхвысокочастотные (СВЧ) (рис. 11, 26) плазмотроны. Принцип работы высокочастотного индуктивного или безэлектродного плазмотрона заключается в нагреве газа до состояния плазмы в электромагнитном поле индуктора (рис. 11, 25). Для этого в полость индуктора, питаемого от

28

высокочастотного генератора (частотой 1–40 МГц, напряжением до 10 кВ

имощностью до 50 кВт), помещается трубка из термостойкого изоляционного материала, например кварца. В трубку подается плазмообразующий газ и кратковременно вводится графитовый или металлический пруток. Последний раскаляется под действием поля индуктора и вызывает нагрев и первоначальную ионизацию окружающего газа. Когда электропроводность газа возрастает до определенной величины, начинается интенсивный его нагрев и ионизация вихревыми токами, создаваемыми полем индуктора. После развития самостоятельного кольцевого разряда пруток удаляется из полости трубки. Продуваемый через трубку газ, проходя через кольцевой разряд, нагревается и истекает в виде плазменной струи, температура которой достигает 15 000–20 000 К, а скорость истечения в десятки раз меньше скорости истечения плазменной струи дуговых плазмотронов. Оборудование для высокочастотной плазмы дорого

иимеет ограниченную мощность, поэтому ВЧ-плазма находит применение в специальных технологиях.

Всверхвысокочастотных плазмотронах газ также нагревается электромагнитным полем, создаваемым электродом-излучателем (рис. 11, 26).

СВЧ-плазма возникает у электрода при |

остроконечной его форме |

и высокой напряженности поля вблизи |

него. В высоковольтном |

и сверхвысокочастотном электрическом поле свободные электроны ускоряются и приобретают такую кинетическую энергию, что при столкновении с частицами газа вызывают их диссоциацию и ионизацию. Электрод плазмотрона подключен к магнетронному генератору частотой с 2000–3000 МГц и мощностью 2–5 кВт. Плазменный факел СВЧ-плазмотрона интересен тем, что в нем нет термического равновесия. Температура электронов на порядок выше температуры ионов и свободных атомов. Например, при температуре факела равной 3500 К электронная температура достигает 35 000 К. Высокая температура электронов позволяет производить химические реакции синтеза некоторых специальных материалов.

2.2 КОНСТРУКЦИИ УЗЛОВ ПЛАЗМОТРОНА

Основными узлами плазмотронов являются электродный, сопловой, изолятор, система подачи плазмообразующего газа.

Катоды. Основная характеристика материала катода – эмиссионные свойства, которые определяются работой выхода электронов. Чем

29

выше эмиссионные свойства материала катода (чем меньше работа выхода), тем лучше решаются задачи стабилизации дуги и охлаждения катода. Для инертных плазмообразующих газов наилучшим материалом катодов является вольфрам, легированный окислами лантана и иттрия (марки ВЛ и СВИ).

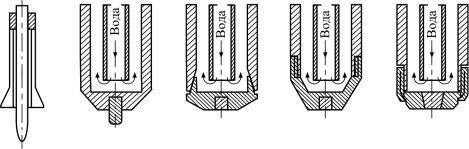

Конструктивно катоды из вольфрама выполняются двумя способами: в виде прутка, который фиксируется цанговым зажимом, закрепленным в электродном узле плазмотрона (рис. 12, а), и в виде медной державки с заделанным в нее стержнем вольфрама, закрепленной в электродном узле. Последняя конструкция менее удобна, но обеспечивает более высокие плотности тока на катоде (рис. 12, б).

а |

б |

в |

г |

д |

|

Рис. 12. Конструкции катодов плазмотронов |

|

||

Катодная |

вставка может |

закрепляться |

в цельном |

корпусе |

(см. рис. 12, б) и сменных медных наконечниках, соединяемых с корпусом электрододержателя конусной посадкой или резьбой (рис. 12, в). Конструкции (см. рис. 12, в, г, д) характерны для катодов с активной вставкой (цирконий, гафний), предназначенных для работы в кислородсодержащих средах. Вставка соединяется с наконечником различными способами: пайкой, диффузионной сваркой, запрессовкой, совместной холодной штамповкой активной вставки с медной державкой и др.

Аноды. Как отмечалось выше, при работе плазмотрона на обратной полярности тепловая нагрузка на электрод резко возрастает. Опыт показывает, что для обеспечения адекватной стойкости сечение вольфрамового электрода при работе на обратной полярности должно быть в 9 раз больше, чем на прямой полярности. Для снижения плотности теплового потока в анод необходимо рассредоточить разряд по поверхности анода. Эксперименты, проводимые с вольфрамовыми электродами различной конструкции (рис. 13), показали, что при токе 150 А

30