Современные научные исследования в дорожном и строительном производс

..pdf

ходящая через эти реакции, совершает круговое движение, перпендикулярное оси скважины и меняет свое положение, поворачиваясь на 360°, и коронка равномерно разрушает поверхность забоя тоже перпендикулярно оси, т.е. стабилизирует зенитный угол скважины (рис. 1, б).

Расчетная или выбранная длина колонкового набора, обеспечивающего равновесие КНБК, соответственно, стабилизацию угла, – это стабилизирующая длина колонкового набора.

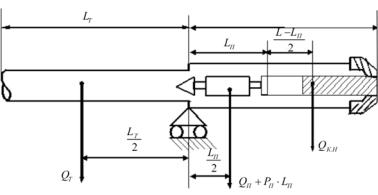

На рис. 2 схематически показано равновесие КНБК с одной полуволной LТ (m = 1) и, соответственно, первой L = LСТ1 стабилизирующей длиной колонкового

набора HQ.

Рис. 2. Схема для расчета стабилизирующей длины колонкового набора

Представим себе второй вариант, когда КНБК будет состоять из двух (m = 2) полуволн, т.е. когда 2LТ нижней свечи бурильной колонны – с одной стороны (относительно переходника как опорной точки) и в противовес им – с другой стороны будет, соответственно, вторая стабилизирующая длина колонкового набора L = LСТ2; третий вариант – когда КНБК будет состоять из трех

(m = 3) полуволн (3LТ) нижней свечи бурильной колонны и, соответственно, третьей стабилизирующей длины колонкового набора L = LСТ3.

Рассматривая компоновку низа бурильной колонны (колонковый набор с керном и полуволна нижней свечи) как балку и исходя из условия равновесия системы относительно опорной точки (переходника), находим величину LСТ – стабилизирующую длину колонкового набора HQ:

|

m2 |

P |

L2 |

− Q L |

− Р L2 |

2 0,5 |

|

|

||||

|

LCT = |

|

T |

T |

П |

П |

Н |

П |

+ LП |

, |

(1) |

|

|

|

|

|

РКН |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||

где PКН |

– вес колонкового набора вместе с керном: |

|

|

|

|

|

||||||

|

РКН = РК + КЦ КВ.К РК.М, |

|

|

|

|

(2) |

||||||

где КЦ |

и КВ.К – коэффициенты соответственно длины цикла (рейса) и выхода |

|||||||||||

керна; КЦ = 0…1, КВ.К = 0…1; РТ , РК , РК.М , |

LМ , LП , |

QМ |

и QП |

– значения уже |

||||||||

известных параметров. |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

71 |

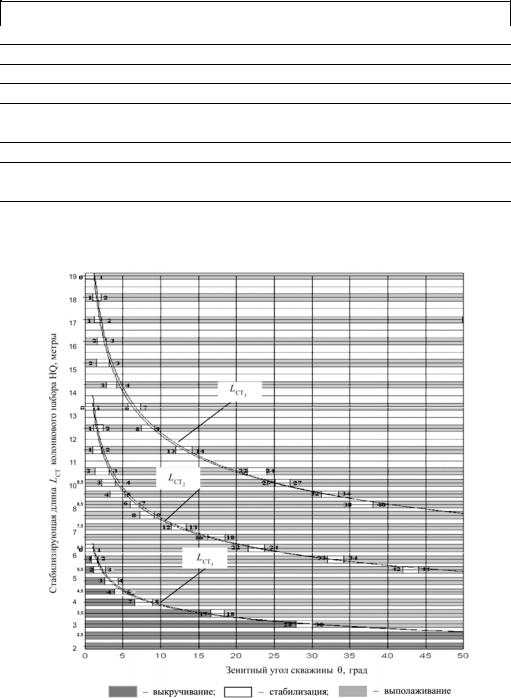

Имея, таким образом, количественное значение главного критерия – стабилизирующей длины колонкового набора, вернемся к основным выводам ранее рассмотренного механизма зенитного искривления скважин. Иначе говоря, принцип регуляции зенитного угла представляется следующим образом. Нами установлено, что зенитное искривление самовыполаживающихся скважин не происходит только в тех случаях, когда колонковый набор уравновешен одной (1 LТ ), или двумя (2 LТ ), или тремя (3 LТ ) полуволнами нижней свечи бурильной

колонны, т.е. длина колонкового набора адекватна соответственно первой ( LСТ1 ),

второй ( LСТ2 ) или третьей ( LСТ3 ) стабилизирующим длинам.

Вывод из состояния равновесия КНБК приводит к самопроизвольному отклонению оси ствола скважины, причем:

–к выполаживанию, если длина колонкового набора колеблется в преде- лах LСТ1 < L < LCT2 или LСТ2 < L < LCT3 ;

–к выкручиванию скважины, если длина колонкового набора менее первой стабилизирующей, т.е. 0,5 LСТ1 < L < LСТ1 .

Расчет стабилизирующей длины колонкового набора HQ

Вес 1 м колонкового набора PК.Н = PН + ВВ + KЦ KВ.К PК.М, где PН = 11,4 кН, РВ = 5,28 кН, PК.М = 9,5 кН – вес 1 м соответственно наружной и внутренней

труб, |

а также кернового материала для пород с объемным весом 27 |

кН/м3; |

||||||

kЦ ~ kВ.К ~ 0,7 – средние значения коэффициентов длиныцикла и выхода керна. |

||||||||

|

Требуется рассчитать стабилизирующие длины |

колонкового |

набора |

|||||

в диапазоне зенитных углов 1…50°. |

|

|

|

|

||||

|

Решение. По формуле (1): |

|

|

|

|

|||

|

– первая стабилизирующая длина колонкового набора HQ (m = 1) |

|

||||||

L |

= |

11,4 1 L2m − 21,8 0,952 − 16,85 0,95 |

+ 0,952 = |

0,42 L2m − 0,43, |

м, |

|||

|

||||||||

СТ1 |

|

26,88 |

|

|

|

|

||

|

– вторая стабилизирующая длина (m = 2) колонкового набора |

|

||||||

|

|

L |

|

= 0,422 L2 −0,46 = |

1,68 L2 −0,43, м. |

|

||

|

|

СТ2 |

m |

|

m |

|

|

|

|

|

|

|

|

|

|

||

|

– третья стабилизирующая длина (m = 3) колонкового набора |

|

||||||

|

|

LСТ3 |

= |

0,42 32 L2m − 0,43 = |

3,76 L2m − 0,43, м. |

|

||

|

Результаты расчетов даны в таблице и на рис. 3. |

|

|

|||||

72

Стабилизирующая длина колонкового набора HQ

Средняя осевая нагрузка 1050 кН

1 |

10,03 |

6,47 |

12,98 |

19,43 |

5 |

|

|

|

|

7,03 |

4,51 |

9,08 |

13,61 |

|

10 |

|

|

|

|

6,17 |

3,95 |

7,96 |

11,95 |

|

15 |

|

|

|

|

5,61 |

3,58 |

7,24 |

10,85 |

|

20 |

|

|

|

|

5,225 |

3,325 |

6,745 |

10,11 |

|

25 |

|

|

|

|

4,935 |

3,13 |

6,365 |

9,56 |

|

30 |

|

|

|

|

4,7 |

2,98 |

6,06 |

9,09 |

|

35 |

|

|

|

|

4,64 |

2,95 |

5,98 |

8,97 |

|

40 |

|

|

|

|

4,39 |

2,77 |

5,65 |

8,18 |

|

45 |

|

|

|

|

4,26 |

2,68 |

5,48 |

8,23 |

|

50 |

|

|

|

|

4,16 |

2,62 |

5,35 |

8,04 |

|

|

|

|

|

|

Рис. 3. Зоны и направление зенитного искривления скважины диаметром 96 мм колонковым набором HQ (осевая нагрузка 10,5–12 кН)

73

МЕТОДЫ УПРАВЛЕНИЯ ВЫХОДНЫМИ ПОКАЗАТЕЛЯМИ КАЧЕСТВА ДЛЯ ДИСКРЕТНОГО ПРОИЗВОДСТВА ЦЕМЕНТОБЕТОННЫХ СМЕСЕЙ

В.В. Каменев, Ю.Э. Васильев, С.М. Евтеева

Поволжский учебно-исследовательский центр «ВОЛГОДОРТРАНС» Саратовского государственного технического университета, Россия

А.В. Кочетков

Пермский государственный технический университет, Россия

Вкачестве выходного показателя качества дискретного производства цементобетонных смесей на автоматизированных цементобетонных заводах выбирается числовой ряд отклонений технологического показателя подвижности цементобетонной смеси, замесы которой были приготовлены без подналадки. Оцениваются в том числе отклонение выходного показателя качества от номинального значения, математическое ожидание и дисперсия [1, 2].

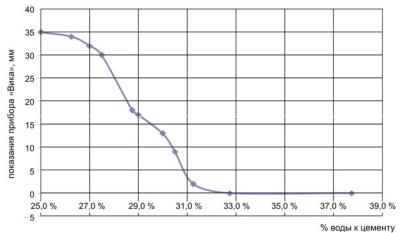

Вкачестве объекта исследований рассматриваются исходные выборки выходного показателя качества с подналадкой и без подналадки. Известны различные виды точностных диаграмм, отражающих закономерности измене-ния дрейфа отклонений выходного показателя качества (рис. 1). Рассмотрим выборку

счислом замесов n ≤ 30. Диапазон изменения отклонений выходного показателя качества (пластичности) составляет от 0 до 35 мм, причем на графике (см. рис. 1) имеются неравные по количеству циклов замесов и по диапазонам изменения участки с явно выраженным линейным трендом, между которыми существуют скачкообразные смещения между последовательными отклонениями выходного параметра.

Анализируя исходную выборку, можно сделать следующие выводы:

1. Процесс изменения выходного параметра качества имеет случайный (стохастический) характер.

2. Перед производством партии замесов невозможно надежно прогнозировать моменты скачкообразных случайных смещений, а также скорость дрейфа отклонений выходного параметра.

3. В течение времени производства партии замесов цементобетонных смесей возможно появление участков со скоростью дрейфа, близкой к постоянной (быстрой и медленной).

4. Вследствие достаточно медленного убывания корреляционной функции центрированных отклонений выходного параметра (см. рис. 1) имеется потенциальная возможность предсказания изменений отклонений выходного параметра

74

на последующий замес в текущем цикле для эффективного управления качеством выходного параметра методами подналадки за счет компенсации детерминированной и коррелированной составляющих.

Рис. 1. График зависимости выходного показателя от управляемого показателя качества

Построение математических моделей с конкретными параметрами относится только к конкретной исследуемой выборке. При изменении условий замеса параметры моделей, безусловно, принимают другие значения. Поэтому моделирование используется в тех случаях, когда необходимо сравнить на исследуемой выборке эффективность управления различными способами.

Для описания процесса обработки партии замесов приемлема обобщенная модель [1, 2], новая модернизация которой предлагается авторами, где отклонение Xn контролируемого параметра в n -м цикле замесов от своего номинально-

го значения представляется суммой четырех слагаемых: настроечной λn , детер-

минированной составляющей |

ln , переменной случайной составляющей |

µn |

с коррелированными значениями и собственно случайной составляющей ξn |

(ти- |

|

па дискретного белого шума): |

|

|

Xn |

= λn + ln + µn + ξn . |

(1) |

Под настроечной составляющей понимается значение и тенденция доли выходного показателя качества, связанные с погрешностью выбора середины диапазона управляемости управляющего параметра и сигнальной границы выходного параметра качества, с погрешностью линейного или нелинейного приведения выходного показателя качества к формуле исходного моделирования и, самое главное, с погрешностью, связанной с начально и случайно изменяющейся в процессе приготовления партии замесов цементобетонной смеси и с изменением настройки управляющего параметра.

75

Прогнозирование и компенсация первых трех компонентов – λn , ln , µn – возможна с помощью алгоритмов подналадки, случайная составляющая не прогнозируема. Детерминированную составляющую ln можно рассматривать как

сумму начального случайного смещения настройки управляющего параметра l0(k )

и линейного тренда l(k ) n , вызванного суммарным действием систематических возмущающих факторов типа вариации параметром исходных компонентов (цемента, песка, воды, пластификатора), погрешностей дозирования и нарастающих тепловых деформаций систем дозирования и других:

l0 = l0(k ) + l(k ) nk , |

(2) |

где k – индекс реализации в партии замесов; l(k ) – скорость изменения текущего математического ожидания управляющего параметра (на соответствующем интервале).

Принимается, что для каждого цеметобетонного завода и номенклатуры цементобетонных смесей коэффициенты l0(k ) и l(k ) имеют различные, причем ап-

риорно неизвестные, значения. Подобные процессы относятся к квазидетерминированным.

Природа возникновения составляющей |

µn вызвана |

действующими от |

|

цикла к циклу, |

медленно изменяющимися |

возмущающими воздействиями, |

|

а составляющей |

ξn – совокупным действием собственных |

случайных состав- |

|

ляющих возмущающих факторов. Можно принять, что случайная последовательность типа «белый шум» ξn независимо от n не противоречит закону нор-

мального распределения с M {ξn } = 0 и Gξn = const, не зависящей от n . Последовательность µn является последовательностью стационарных коррелированных величин с нулевым математическим ожиданием и корреляционной функцией [1]:

K |

µn |

(τ) = G2 ρ |

(τ), τ = 1, 2, ... , |

|

(3) |

|

µn |

µn |

|

|

|

где τ – целочисленный сдвиг (на количество циклов обработки); ρµn |

(τ) |

– нор- |

|||

мированная корреляционная функция; |

G2 – дисперсия функциональной случай- |

||||

|

|

|

µn |

|

|

ной составляющей; |

|

M {µn } = 0, n >> 1. |

|

|

|

|

|

|

(4) |

||

В управляемом процессе дискретного производства отклонение |

Xn* |

имеет |

|||

вид: |

|

|

|

|

|

|

|

Xn* = Φ (Un |

) + ln + µn + ξn , |

|

(5) |

где Un – управляющее смещение уровня настройки оборудования – может быть представлено как сумма всех (от начала обработки) корректирующих прираще-

76

ний подналадки; Ф – функционал приведения размерности и значения управляющего параметра к значениям выходного параметра качества. В этом заключается отличие специфики моделирования подналадки на цементобетонном заводе и на металлорежущих станках [1]:

n |

|

Un = ∑ Ai . |

(6) |

i=1

Для соседних циклов обработки форма (6) имеет следующий вид:

Un = Un−1 + An ,

тогда основная формула моделирования процесса управления будет иметь вид:

Xn* = Xn − Ф(Un ). |

(7) |

Это означает, что корректирующее изменение настройки управляющего параметра на 1 г (воды или раствора пластификатора) вызовет изменение отклонения выходного параметра на k мм проникновения иглы или аналогичного метрического показателя. Это предположение может быть при необходимости уточнено в постановке задачи вычислительного моделирования.

Математическая модель описывает случайный процесс образования выходного параметра качества в дискретном производстве цементобетонных смесей. В силу этого целесообразно для разработки алгоритмов управления реализовать задачу построения дискретных цифровых фильтров и экстраполяторов (осуществляющих наилучшее прогнозирование на шаг или несколько шагов вперед выходных параметров дискретного процесса – Xn ).

Отклонение выходного параметра качества цементобетонных смесей характеризуется величиной дисперсии отклонений показателя, поэтому оптимизация процесса может осуществляться из условия минимизации второго момента (принцип Тейлора):

mX2 n |

+ GX2 * = min, |

|

n |

где mX2 n – квадрат текущего среднего (математического ожидания или среднего);

G2 * – дисперсия выходного параметра качества для управляемого процесса.

Xn

В отдельных случаях в качестве оценки выходного показателя управляемого процесса может использоваться количество отклонений выходного показателя качества, вышедших за поле допуска (доля брака) – принцип взаимозаменяемости по Тагути.

Точечную диаграмму, полученную в результате эксперимента, следует рассматривать как реализацию случайной последовательности значения выходного параметра качества. Будем считать, что каждый замес происходит при неповторимом комплексе условий, а каждому циклу замеса должно отвечать свое распределение и, соответственно, своя дисперсия. Уместно рассматривать корреляцию между выходными параметрами качества замесов, приготовленных в n-ом

77

и n+ τ циклах замесов. Учет корреляции между выходными параметрами качества в разных циклах замесов позволяет установить критерий разделения на систематические и случайные составляющие.

Признаком случайных составляющих является их статистическая независимость, некоррелированность. В качестве критерия разделения предлагается степень коррелированности отклонений от систематической составляющей. Это формализуется через оператор [1]:

An { yn } = un , |

(8) |

где An { } – обозначение оператора; yn – исходная последовательность выходного параметра качества; un – преобразованная последовательность.

Целью разделения считается выделение систематической составляющей

иоценка параметра мгновенного распределения σмгн.

Воснове методов анализа точности и стабильности лежит правило преобразования исходной последовательности. Запишем условия разделения [1]:

|

M {zn zn+ τ } = 0 τ ≠ 0, |

|

где |

zn = yn − A{ yn } = yn − u n , |

(9) |

|

M {z} = 0, M {z2 } = σ2z . |

|

Последнее равенство выражает условие некоррелированности отклонений исходных выходных параметров качества от систематической составляющей.

Для сравнения различных методов разделения используют начальную моментную функцию второго порядка:

m1,1= M {zn zn+ τ }. |

(10) |

Вслучаях когда выделяемая систематическая составляющая совпадает

сматематическим ожиданием выходного параметра, можно говорить о точном разделении.

Запишем формулу для оценки среднего квадрата отклонений εz2 выходно-

го параметра качества от систематической составляющей. Применяются теоремы о числовых характеристиках функций случайных коррелированных величин к выражению zn = yn − An {yn } :

εz2 = M {y2 } + An2 M {yn2 } − 2M {yn An {yn }} = M {yn2 } + M {un2 } − 2M {znun } . (11)

По величине разности значений εz2 и σмгн2 можно судить о качестве раз-

деления погрешностей.

Обычно точное значение мгновенного распределения остается неизвестным. Наиболее общим способом выделения систематической составляющей является сглаживание исходной реализации числового ряда полиномом по методу наименьших квадратов. Средний квадрат отклонений от систематической составляющей может быть вычислен по формуле [1]:

78

l |

|

un = An {n} = ∑aj n j , yn = zn + un , |

(12) |

j=0

где n – порядковый номер замеса.

При известных степенях полинома q и коэффициента aj средний квадрат отклонений от систематической составляющей может быть вычислен по формуле:

|

1 |

N |

|

q |

2 |

|

εz2 = |

|

∑ yn |

− ∑aj n j . |

(13) |

||

|

||||||

|

N − 1 n=1 |

|

j=0 |

|

|

|

По смыслу понятие мгновенного распределения должно включать в себя совершенно случайные (некоррелированные) составляющие выходного параметра качества.

Задача упрощается, если заранее известно, что систематическая составляющая изменяется по закону близкому к линейному. Например, если в нашем случае изменяется зависимость между долей воды и показателем подвижности смеси, тогда выражение систематической составляющей записывается как выражение линейной регрессии:

un = a0 + a1n. |

(14) |

Оценка коэффициентов регрессии определяется с помощью методов наименьших квадратов. Используется программный комплекс EXCEL. Величина εz2 может быть оценена по формуле:

εz2 = 1 |

N |

∑( yn − a0 − a1n)2 . |

N − 1 n=1

Когда выполняется условие некоррелированности отклонений, этот способ дает единственное решение задачи – разделение составляющих. При этом ве-

личина |

ε 2 |

совпадает с дисперсией мгновенного распределения σ2 |

и может |

|||||||||||||

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

мгн |

|

быть оценена методом разностей [1]: |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

1 |

|

|

N −1 |

1 |

( |

|

)2 |

|

|

|||

|

|

σмгн2 ≈ |

|

|

|

∑(∆yn )2 − |

|

|

|

|||||||

|

|

|

|

∆y |

, |

|

||||||||||

|

|

|

|

|

|

|

2 |

|

||||||||

|

|

2 |

(N − 1) n=1 |

|

|

|

|

|

|

|

||||||

где ∆yn |

= yn+1 − yn – разность соседних ординат точечной диаграммы, а |

|

||||||||||||||

|

|

|

|

|

|

|

1 |

|

N −1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

∑∆yn , |

|

|

|

|

|

|

||

|

|

|

|

∆y |

|

|

|

|

|

|

||||||

|

|

|

|

|

N − |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

1 n=1 |

|

|

|

|

|

|

|||

где N – число замесов.

При проведении исследований авторами были подробно отработаны положения данного раздела на основе использования соответствующих функций программы EXCEL.

В реальных условиях дискретного производства проведение экспериментального сравнительного анализа способов подналадок затруднено из-за высокой стоимости материалов, повышенного риска получения брака, высокой загрузки оборудования и другими причинами. Помимо этого на конкретной партии заме-

79

сов с существующими параметрами и характеристиками можно провести только один эксперимент, например сделать партию замесов без подналадки управляющего параметра.

При этом выходные параметры качества цементобетонных смесей изменяются неисправимым образом. Осуществление на этой же партии эксперимента с подналадкой приводят к получению параметров и характеристик с учетом технологической наследственности – полученные на этой выборке параметры математической модели будут уже неадекватны параметрам, получаемым без предыстории, и не могут быть обосновано используемыми для сравнительного анализа.

В этих условиях проведение сопоставительного (сравнительного) анализа способов подналадок представляется безальтернативным по отношению к математическому моделированию (вычислительному эксперименту) на формируемых специальным образом выборках отклонений выходного параметра качества цементобетонных смесей, приготовленных без подналадки. С учетом этого авторами была усовершенствована программа формирования выборок отклонений выходного параметра качества цементобетонных смесей на основе известной программы моделирования алгоритмов подналадок В.В. Ермолаевой (Саратовский государственный технический университет, 1998 г.) с предварительно задаваемыми параметрами составляющих модели.

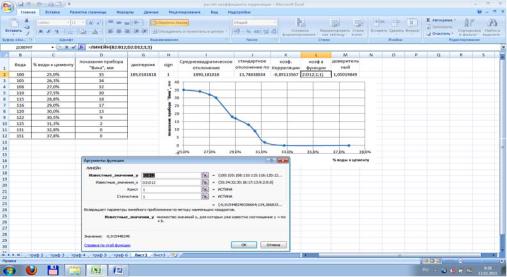

Процесс оценки статистических параметров результатов эксперимента, полученных при использования прибора «Вика» в программе EXCEL, представлен на рис. 2.

Рис. 2. Процесс оценки статистических параметров результатов

80