Современные научные исследования в дорожном и строительном производс

..pdfИССЛЕДОВАНИЕ ЭКСПЛУАТАЦИОННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ОДНОКОВШОВОГО ЭКСКАВАТОРА

А.С. Кузнецова, С.И. Вахрушев

Пермский государственный технический университет, Россия

В отечественной литературе [1] принято различать три вида производительности дорожно-строительных машин: конструктивную, техническую и эксплуатационную.

Конструктивная производительность – это конструктивно-расчетная производительность. Эта производительность для одноковшовых экскаваторов определяется по формуле:

ПК = V·n, |

(1) |

где V – геометрическая вместимость ковша, м3; n – теоретически возможное количество циклов в час, n = 3600/ Тц; Тц – продолжительность одного цикла.

Техническая производительность – это максимально возможная производительность экскаватора, которая может быть достигнута в конкретных производственных условиях данным типом машины с учетом конструктивных свойств и технического состояния.

Техническая производительность, м3/ч, определяется по формуле:

Птех = ПК fi, |

(2) |

где fi = f1, f2, f3, f4, f5, f6; fi – коэффициент, учитывающийглубину или высоту копания; f2 – коэффициент, учитывающий угол поворота рабочего оборудования при разгрузке; f3 – коэффициент, учитывающийусловия разгрузки; f4 – коэффициент, учитывающий состояние режущей кромки и зубьев ковша; f5 – коэффициент, учитывающий установку стрелы; f6 – коэффициент, учитывающий тип транспортного средства.

Эксплуатационная производительность определяется по формуле:

Пэ = ПтехКвf7, |

(3) |

где Кв – коэффициент использования машины по времени (определяется по условиям эксплуатации); f7 – коэффициент, учитывающий квалификацию машиниста.

111

112

|

|

|

|

|

|

|

|

|

|

|

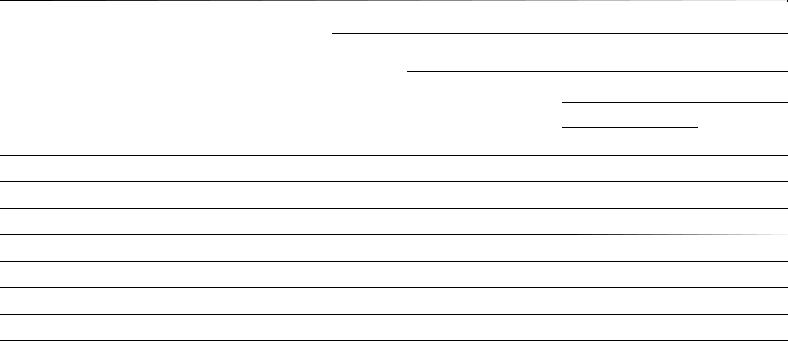

Таблица 1 |

|

|

|

Характеристика грунтов |

|

|

|

|

|

|

||

|

|

|

|

|

Удельное сопротивление, кПа |

|

|||||

|

|

|

|

|

|

||||||

|

|

Число |

|

|

|

копанию при работе |

|

||||

|

|

|

|

|

|

||||||

Категория |

Плотность, |

ударов |

Коэффициент |

|

|

|

экскаваторами непрерывного |

||||

грунта |

кг/м3 |

плотномера |

разрыхления |

резанию |

|

|

|||||

|

|

ДорНИИ |

|

прямыми |

|

|

|

действия |

|

||

|

|

|

|

|

и обратными |

драглайнами |

поперечного копания |

|

|

||

|

|

|

|

|

лопатами |

|

роторными |

|

цепными |

|

траншейными |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

I |

1200–1500 |

1–4 |

1,08–1,17 |

12–65 |

18–80 |

30–120 |

40–130 |

|

50–180 |

|

70–230 |

|

|

|

|

|

|

|

|

|

|

|

|

II |

1400–1900 |

5–8 |

1,14–1,28 |

58–130 |

70–180 |

120–250 |

120–250 |

|

150–300 |

|

210–400 |

|

|

|

|

|

|

|

|

|

|

|

|

III |

1600–2000 |

9–16 |

1,24–1,3 |

120–200 |

160–280 |

220–400 |

200–380 |

|

240–450 |

|

380–660 |

|

|

|

|

|

|

|

|

|

|

|

|

IV |

1900–2200 |

17–35 |

1,26–1,37 |

180–300 |

220–400 |

280–490 |

300–550 |

|

370–650 |

|

650–800 |

|

|

|

|

|

|

|

|

|

|

|

|

V |

2200–2500 |

36–70 |

1,30–1,42 |

280–500 |

330–650 |

400–750 |

520–760 |

|

580–850 |

|

700–1200 |

|

|

|

|

|

|

|

|

|

|

|

|

VI |

2200–2600 |

71–140 |

1,40–1,45 |

400–800 |

450–950 |

550–1000 |

700–1200 |

|

750–1500 |

|

1000–2200 |

|

|

|

|

|

|

|

|

|

|

|

|

VII |

2300–2600 |

141–280 |

1,40–1,45 |

1000–3500 |

1200–1400 |

1400–4500 |

1800–5000 |

|

220–5500 |

|

2000–6000 |

|

|

|

|

|

|

|

|

|

|

|

|

VIII |

2500–2800 |

281–560 |

1,40–1,60 |

– |

220–250 |

230–310 |

– |

|

– |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

Грунты, разрабатываемые машинами, классифицируют по трудности разработки на 8 категорий (табл. 1). В основу этой классификации, предложенной профессором А.Н. Зелениным [2], положена плотность в физическом измерении (кг,/м3) и по показаниям плотномера конструкции ДорНИИ.

Характеристики грунтов распределены по категориям в зависимости от числа ударов плотномера (табл. 1).

Iкатегория – песок, супесь, мягкий супинок средней плотности, влажный

иразрыхленный без включений;

IIкатегория – суглинок без включений, мелкий и средний гравий, мягкая влажная и разрыхленная глина;

IIIкатегория – крепкий суглинок, глина средней крепости влажная или разрыхленная, оргалиты и алевролиты;

IV категория – крепкий суглинок, крепкая и очень крепкая влажная глина, сланцы, конгломераты;

Vкатегория – сланцы, конгломераты, отвердевшие глина и лесс, очень мелкие мел, гипс, песчаники, мягкие известняки, скальные и мерзлые породы;

VI категория – ракушечники и конгломераты, крепкие сланцы, известняки, песчаники средней крепости, мел, гипс;

VII категория – известняки, мерзлый грунт средней крепости;

VIII категория – скальные и мерзлые породы (куски не более 1/3 ширины ковша).

Эксплуатационная производительность (часовая, сменная, месячная или годовая) отличается от технической влиянием квалификации машиниста и использованием рабочего времени и определяется реальными условиями использования экскаватора с учетом неизбежных перерывов в его работе.

Однако ряд зарубежных авторов [3] вводят понятие базовой эксплуатационной производительности одноковшового экскаватора.

Под базовой эксплуатационной производительностью понимают опреде-

ленную экспериментальным путем производительность сравнительно новой машины, срок эксплуатации которой не превышает 1500 машино-часов, замеренную в следующих условиях:

–угол поворота рабочего оборудования для разгрузки равен 90º;

–разгрузка производится в отвал;

–высота или глубина копания является оптимальной;

–на строительной площадке нет пространственных ограничений;

–стрела экскаватора установлена в среднее положение;

–состояние режущей кромки и зубьев хорошее;

–квалификация машиниста нормальная;

–работа идет непрерывно в течение одного часа.

Значения базовой производительности, полученные экспериментально для гидравлических и канатно-блочных экскаваторов с рабочим оборудованием (прямая лопата, обратная лопата и погрузочный ковш), представлены на рис. 1–4.

113

Для экскаваторов с иными видами рабочего оборудования базовая производительность может быть определена по формуле:

Пбi = ПбКi, |

(4) |

где Кi – поправочный коэффициент, учитывающий изменение производительности. Поправочный коэффициент для драглайна соответствует 0,8, а для грей-

фера – 0,65.

На сегодняшний день нет достоверных сведений по влиянию на производительность одноковшовых экскаваторов таких важных параметров, как геометрической формы ковша и угла поворота рабочего оборудования при разгрузке грунта [2].

Рис. 1. Базовая производительность |

Рис. 2. Базовая производительность |

гидравлических экскаваторов |

гидравлических экскаваторов |

с рабочим оборудованием прямая |

с рабочим оборудованием обратная |

лопата |

лопата |

Расчетным путем установлено, что наиболее благоприятная глубина копания при работе с обратной лопатой для гидравлических экскаваторов определяется из формулы:

hопт = (1,0…2,0) V, |

(5) |

где V – геометрическая вместимость ковша, м3.

Для гидравлических экскаваторов с обратной лопатой и ковшом вместимостью более 1,0 м3 значение коэффициента f1, учитывающего глубину копания, приведено ниже.

hопт / h |

1,0 |

0,8 |

0,6 |

0,4 |

0,2 |

f1 |

1,00 |

0,97 |

0,93 |

0,89 |

0,82 |

114

Рис. 3. Базовая производительность |

Рис. 4. Базовая производительность |

гидравлических экскаваторов |

канатно-блочных экскаваторов |

с рабочим оборудованием погрузочный |

с рабочим оборудованием прямая |

ковш (I–IV – категории грунта) |

лопата (I–IV – категории грунта) |

Значение коэффициента f2, учитывающего влияние угла поворота на производительность экскаватора принимается равным 1,0 при угле поворота стрелы на 90º как для экскаваторов с канатно-блочной системой управления, так и для гидравлических экскаваторов. В целом на время разгрузки влияет вместимость ковша, вид исполнения рабочего оборудования экскаваторов, а также категория разгружаемого грунта. При этом минимальное время на разгрузку грунта затрачивается при работе в отвал.

Значение коэффициента f3, учитывающего время разгрузки для гидравлических экскаваторов приведено в табл. 2.

Таблица 2

Зависимость коэффициента f3 от условий разгрузки

№ п/п |

Характеристика условий разгрузки |

f 3 |

1 |

Разгрузка в отвал |

|

1,00 |

||

2 |

Разгрузка в транспорт, стоящий на уровне опорной поверхности экскава- |

0,90 |

тора |

|

|

3 |

Разгрузка в транспорт, стоящий ниже уровня опорной поверхности экска- |

0,80 |

ватора |

|

|

4 |

Разгрузка в воронкообразный бункер |

0,67 |

5 |

Разгрузка в продольный бункер |

0,58 |

С увеличением объема ковша от 0,5 м3 до 2,5 м3 время разгрузки в отвал песчано-гравийных материалов увеличивается в пропорции примерно на 10–15 %. При разгрузке того же материала в автосамосвал грузоподъемностью

115

до 10 т время разгрузки увеличивается примерно в два раза. Это связано с необходимостью определения места разгрузки и точной установки ковша. Отметим, что при разгрузке связных материалов (глина, суглинок) время разгрузки увеличивается на 30 % по сравнению со временем разгрузки песка и гравия. Состояние режущей кромки и зубьев оказывает значительное влияние на сопротивление копанию, а значит, и на время цикла экскаватора. Надо заметить, что время копания при сильно затупленных зубьях и режущей кромке увеличивается примерно в 1,5–2,0 раза.

Значительное влияние на сопротивление копанию и на время цикла оказывает форма ковша. Однако ни в отечественной, ни в зарубежной практике еще не разработаны количественные показатели влияния состояния и формы режущей части ковша и зубьев на время копания. Эти вопросы требуют даль-нейших исследований. Поэтому для расчетов при установке нового рабочего оборудования или когда режущая кромка и зубья находятся в хорошем состоянии коэффициент f4, учитывающий состояние режущей кромки и зубьев ковша, можно принимать равным 1,0.

Установка стрелы на экскаваторе может быть короткая, средняя и длинная. Короткая используется, когда необходимо получить большое отрывное или подъемное усилие. Длинная стрела требуется при работах на большой глубине или при значительном расстоянии от груди забоя. Короткая и длинная стрелы увеличивают время набора грунта. Значение коэффициента f5, учитывающего установку стрелы, приведено в табл. 3.

|

|

Таблица 3 |

Зависимости коэффициента f5 от длины стрелы |

|

|

|

|

|

Установка стрелы |

|

f5 |

короткая |

|

|

|

0,95–0,98 |

|

средняя |

|

1,00 |

|

||

длинная |

|

|

|

0,98–0,95 |

|

Значение коэффициента f6, учитывающего тип транспортного средства, в зависимости от соотношений между вместимостями автосамосвала Vс и экскаватора Vэ представлены в табл. 4.

Таблица 4

Значения коэффициента f6, учитывающего вместимость автосамосвала

Vс / Vэ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

f6 |

|

|

|

|

|

|

|

|

|

|

0,65 |

0,82 |

0,88 |

0,92 |

0,95 |

0,97 |

0,98 |

0,99 |

1,00 |

1,00 |

|

|

|

|

|

|

|

|

|

|

|

|

При соотношении между вместимостями автосамосвала Vс и одноковшового экскаватора Vэ большем или равном 9 коэффициент, учитывающий тип транспортного средства равен f6 = 1. Однако на практике чаще принимается соот-

ношение Vс / Vэ = 3,0…5,0.

116

Учитывают квалификацию машинистов экскаваторов при определении производительности с помощью коэффициента f7, который предложил профессор Н.Г. Домбровский, а в дальнейшем использовал немецкий центр по подготовке операторов дорожных машин фирмы LIEBHEERR [3].

Значения коэффициента f7, учитывающего квалификацию машиниста, определяется по формуле:

f7 = ПдЧ / ПпЧ , |

(6) |

где ПдЧ – достигнутая часовая эксплуатационная производительность, ПпЧ – плановая часовая производительность.

В заключении можно сделать следующие выводы:

1.Конкретными условиями работы одноковшовых экскаваторов являются: категория разрабатываемого грунта, высота (глубина) забоя, требуемый угол поворота рабочего оборудования в плане, условия разгрузки ковша (в отвал или

втранспортные средства).

2.Значительное влияние на сопротивление копанию и время цикла оказывает форма ковша. Однако ни в отечественной, ни в зарубежной практике еще не разработаны количественные показатели влияния состояния и формы режущей части ковша и зубьев на время копания. Эти вопросы требуют дальнейших исследований.

3.Снижение производительности возможно при неудачном выборе глубины или высоты забоя в карьере. При слишком мелком забое ковш экскаватора полностью не наполняется из-за недостаточного пути наполнения, а при слишком высоком забое увеличивается опасность обрушения, и поэтому экскаватор устанавливается дальше от места оптимальной стоянки.

4.Угол поворота рабочего оборудования при разгрузке значительно влияет на производительность экскаваторов и по-разному проявляется в зависимости от исполнения рабочего оборудования.

5.Использование экскаваторов с большой вместимостью ковша и автосамосвалов малой грузоподъемности нецелесообразно, так как увеличивается время простоя экскаваторов в ожидании автомобилей. С другой стороны, использование при загрузке малых экскаваторов также нецелесообразно из-за длительных простоев крупного автосамосвала под загрузкой.

Список литературы

1.Вахрушев С.И. Строительные машины (в вопросах и ответах): учеб. пособие. – Пермь: Изд-во Перм. гос. техн. ун-та, 2006. – 135 с.

2.Добронравов С.С., Дронов В.Г. Строительные машины и основы автоматизации: учебник. – М.: Высшая школа, 2004. – 574 с.

3.Huntington S. Ph. The clash of civilizations? // Foreign affairs. V. 1993. –

№3. p. 22–49.

117

АНАЛИЗ ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ КОМБИНИРОВАННЫХ (ГИБРИДНЫХ)

ЭНЕРГОСИЛОВЫХ УСТАНОВОК В КОНСТРУКЦИИ СТРОИТЕЛЬНЫХ И ДОРОЖНЫХ МАШИН

В.К. Мазец

Ижевский государственный технический университет, Россия

Многие автопроизводители активно проводят работы по внедрению гибридных приводов в конструкции строительных и дорожных машин. Их создание требует больших затрат, но сниженный расход топлива и уменьшенное вредное воздействие на окружающую среду должны привести к тому, что эта техника очень скоро займет свое место на рынке.

В зависимости от сформулированных требований к топливной экономичности, экологичности, тягово-скоростным свойствам, компоновке и другим можно применить в конструкции строительных и дорожных машин различные агрегаты и конструктивные схемы гибридных энергосиловых установок (ГЭСУ). Например, в качестве теплового двигателя можно применить двигатель внутреннего сгорания (ДВС), дизель, газотурбинный двигатель и другие, в качестве электродвигателя (ЭД) – различные типы ЭД постоянного и переменного тока, в качестве накопителя энергии (НЭ) – различные типы накопителей начиная от свинцовокислотных аккумуляторных батарей и кончая маховичными накопителями кинетической энергии. В настоящее время наиболее распространены накопители электрической энергии. Решить сложную проблему научного обоснования базовых параметров и характеристик ГЭСУ экспериментальными методами практически невозможно из-за большого количества материальных и временных затрат на разработку и изготовление семейства ГЭСУ, на установку ГЭСУ в состав транспортной машины и проведение комплекса лабораторно-дорожных испытаний. Поэтому необходимо разрабатывать соответствующие методики расчета оптимизации параметров и характеристик ГЭСУ.

Постановка задачи оптимального проектирования ГЭСУ предполагает наличие критериев, позволяющих сравнивать количественно возможные конструктивные решения и выбирать из них лучшее. На практике, к сожалению, приходится рассматривать множество частных критериев оптимальности. Основными причинами многокритериальности задачи поиска оптимальных конструктивных параметров и характеристик ГЭСУ является, во-первых,

118

большое количество технических требований, предъявляемых к ГЭСУ; вовторых, разнообразие условий и режимов ее эксплуатации; в-третьих, сложность самой конструкции.

Все разнообразие ГЭСУ можно разбить в зависимости от принципа компоновочных решений ДВС и ЭД на два типа: первый – ГЭСУ последовательной компоновочной схемы; второй – ГЭСУ параллельной компоновочной схемы. Смешанная конструктивная схема является вариантом усовершенствованной параллельной схемы.

Проведем анализ наиболее распространенных конструктивных схем представленных на рис. 1, 2, 3, 4, 5.

Рис. 1. Полноприводный гибридный автомобиль с установленным на передней оси ДВС и ЭД1, на задней оси ЭД2

Принцип работы: Автомобиль движется за счет ДВС, а ЭД1 и ЭД2 в это время работают в режиме генератора, заряжая НЭ1 и НЭ2, предназначенные для их питания. После того как НЭ1 и НЭ2 будут полностью заряжены, происходит отключение ДВС, а в работу вступает ЭД1 или ЭД2. Когда НЭ1 или НЭ2 будут полностью разряжены, ЭД1 и ЭД2 отключится и в работу вступит ДВС. Возможны различные варианты эксплуатации автомобиля как при помощи только ДВС, так и при помощи ДВС + ЭД2; ЭД1+ ЭД2; только ЭД1 или только ЭД2 при необходимости уменьшения выбросов вредных веществ с отработавшими газами ДВС (движение в закрытых заводских и других помещениях, на территории лечебных учреждений, в городах с высокими плотностями населения и транспортных потоков и др.). К недостаткам схемы можно отнести сложность проведения технического обслуживания и ремонта.

Принцип работы: НЭ, необходимый для работы ЭД, заряжается от электросети. После того как автомобиль начал движение, энергия из НЭ постоянно расходуется на поддержание ЭД в рабочем состоянии, но при каждом торможении (светофоры, различные дорожные помехи и т.д.) происходит рекуперация энергии торможения. Энергия за счет генератора (Г) поступает в НЭ, заряжая его тем самым. К недостаткам схемы можно отнести невозможность длительной

119

эксплуатации автомобиля, данный автомобиль должен быть небольшой массы и малых габаритных размеров (для того чтобы мощности ЭД хватало для движения автомобиля), нет оборудованных мест для зарядки НЭ через розетку.

Рис. 2. Электромобиль с источником рекуперации энергии торможения

Рис. 3. Гибридный автомобиль с установленным на передней оси ДВС, на задней оси ЭД

Принцип работы: Автомобиль движется за счет ДВС, в это время ЭД работает в режиме генератора, заряжая НЭ. После того как НЭ будет полностью заряжен, происходит отключение ДВС, а в работу вступает ЭД, установленный на заднем мосту автомобиля и работающий за счет энергии поступающей от НЭ, например, при необходимости уменьшения выбросов вредных веществ с отработавшими газами ДВС (движение в закрытых заводских и других помещениях, на территории лечебных учреждений, в городах с высокими плотностями населения и транспортных потоков и др.). Когда НЭ будет полностью разряжен, ЭД отключится и в работу вступит ДВС. Если НЭ будет заряжен хотя бы на половину, то при необходимости одновременно могут работать как ДВС, так и ЭД. К недостаткам схемы можно отнести сложность проведения технического обслуживания и ремонта.

120