Пайка металлов

..pdfВакуум применяется при пайке для предупреждения окисления паяемого металла и припоя, а также для удаления с поверхности некоторых металлов окисной пленки. Вакуум создается в пространстве печи или в контейнере, в которых производится пайка.

Физико-механические способы удаления оксидных пленок в процессе пайки предполагают разрушение окисных пленок механическим воздействием и ультразвуком под слоем нанесенного на основной металл расплавленного припоя.

Суть механического удаления оксидных пленок с паяемой поверхности заключается в их разрушении под слоем жидкого припоя спомощью режущего или абразивного инструмента, при этом припой защищает паяемую поверхность от воздействия кислорода воздуха ивступает с ней в физический контакт. В качестве режущего и абразивного инструмента используют металлические щетки, сетки, а в качестве материалов – порошки из твердых материалов, асбест, вводимые в припой в мелкоизмельченном виде. Недостатки метода– низкая производительность, неравномерность удаления оксидных пленок, загрязнение припоя частицами абразива.

Ультразвуковое удаление оксидных пленок основано на введении упругих механических колебаний частотой 18–45 кГц в расплавленный припой и создании в нем кавитации, а также ряда сопутствующих явлений: звукового давления, микро- и макропотоков. Кавитацией называется явление возникновения, развития и захлопывания газовых полостей в жидкой среде.

Самофлюсующими называют припои, содержащие компонен-

ты, активно реагирующие с окисной пленкой паяемого металла и припоя с образованием легкоплавких шлаков, которые, растекаясь по поверхностиосновногометаллаиприпоя, предохраняютихотокисления.

По составу и характеру действия в процессе флюсования применяемыесамофлюсующиесяприпоиможноразделитьначетырегруппы:

–самофлюсующие припои, содержащие щелочные металлы;

–самофлюсующие припои, содержащие бор;

–самофлюсующие припои, содержащие фосфор;

–самофлюсующие припои, содержащие несколько флюсующих компонентов.

21

Литий и другие щелочные металлы вводятся обычно в состав серебряных припоев. Фосфор вводится в медные и медно-серебряные припои, которые применяются только для пайки меди и ее сплавов. Бор вводится в жаропрочные припои, а вместе с литием – в припои для пайки в сухой газовой атмосфере.

2.3. Адгезия и смачивание

Смачивание – это первая стадия физико-химического процесса взаимодействия жидкости с поверхностью твердого тела, результатом которого является растекание ее по поверхности твердого тела.

Под адгезией жидкости подразумевается взаимодействие сил сцепления жидкой и твердой фаз на границе раздела этих фаз. Количественно величина адгезии характеризуется работой Wа, которую нужно затратить на отрыв жидкости от твердой поверхности.

Смачивание происходит на границе трех фаз, из которых одна – твердоетело, адве другие– жидкостьигаз.

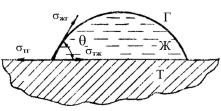

Если каплю жидкости вылить на поверхность твердого тела, то она примет форму, которая будет зависеть от силы тяжести, т.е. количества жидкости и условий смачивания. Объективным показателем смачивания является равновесный краевой угол смачивания θ – угол между вектором силы межфазного натяжения на разделе твердой и жидкой фаз (σ тж) и вектором (σ жг) силы поверхностного натяжения жидкости (рис. 4).

Рис. 4. Схема сил поверхностного натяжения капли жидкости на поверхности твердого тела: Г – газ; Ж – жидкость; Т – твердое тело

При растекании капли жидкости по плоской поверхности твердого тела условия ее равновесия выражаются в виде равновесия векторов сил поверхностного натяжения в точке на границе трех фаз. Этой границей является периметр смачивания. По этому периметру действуют три силы поверхностного натяжения:

22

σ тг – удельное поверхностное натяжение твердого тела на границе с газовой средой, действующее на кашпо по периметру ее основания (растягивает каплю);

σ жг – удельное поверхностное натяжение жидкости на границе с газовой средой (стремится уменьшить поверхность капли);

σ тж – межфазное удельное натяжение жидкости на границе с твердым телом (стремится сократить межфазную поверхность).

Равновесие сил, действующих на атомы жидкости, определяется известным уравнением Юнга

σ тг = σ тж + σ жг cosθ .

Из этого уравнения следует

cosθ = σ тг – σ тж/σ жг.

В зависимости от значений равновесного краевого угла различают три основных случая:

а) несмачивание (плохое смачивание) – краевой угол тупой; б) смачивание (ограниченное) – краевой угол острый; в) полное смачивание, равновесный угол не устанавливается,

капля растекается в тонкую пленку (θ = 0°).

Анализ уравнения показывает, что наиболее благоприятные условия смачивания можно получить при минимальных σ жг и σ тж и максимальном σ тг.

При создании многокомпонентных систем припоев часто стремятся снизить поверхностное натяжение жидкого припоя σ жг. Уменьшить его могут и применяемые паяльные флюсы. Необходимо отметить сильную зависимость смачивания от уровня поверхностного натяжения (удельной свободной поверхностной энергии) твердого тела σ тг. Любая обработка поверхности твердого тела, повышающая поверхностное натяжение, и очистка поверхности улучшают смачивание. Очистка поверхности твердого тела при использовании флюсов сама по себе улучшает смачивание и одновременно снижает значение величины σ тж в связи с образованием новой межфазной поверхности флюс – твердое тело.

23

|

Как правило, без удаления |

|

с поверхности твердого металла |

|

оксидной пленки нельзя добить- |

|

ся смачивания ее жидким при- |

|

поем, так как в этом случае ве- |

|

ликозначениеσ тж. |

|

При рассмотрении усло- |

Рис. 5. Схема равновесия сил |

вий равновесия системы «при- |

поверхностного натяжения |

пой–основной металл» во флю- |

вофлюсовой среде: 1 – газ; 2 – флюс; |

совой среде используют обозна- |

3 – припой; 4 – основной металл |

чения: 1 – газ; 2 – флюс; 3 – при- |

|

пой; 4 – основнойметалл(рис. 5). |

Тогда вместо σ1,2 вводят σ2,4 (межфазное натяжение на границе

«флюс–основной металл»). При этом σ2,4 < σ1,2, σ3,4 < σ1,3, а уравнение для краевого угла имеет вид

cos θ = σ3,4 − σ2,3 .

σ2,4

Для реализации условия смачивания в данном случае необходимо вытеснение припоем прореагировавшего флюса по мере удаления оксидной пленки с поверхности основного металла, что выпол-

няется при σ2,3 < σ3,4.

При достаточном химическом сродстве компонентов основного металла и припоя энергия σ 2,3 мала, а работа Wа велика. В этом случае реализуется второе условие смачивания: Wа > σ2,4.

Растекание припоя по поверхности основного металла происходит в результате взаимодействия сил поверхностного натяжения

исопровождается сближением жидкой и твердой фаз. Коэффициент растекания определяется из условия разности работ сил адгезии Wа

икогезии Wк:

Wа −Wк = σ1,2 (cos θ−1) > 0.

При смачивании и растекании припой заполняет зазоры между соединяемыми деталями, образуя мениски вблизи вертикальных

24

стенок и проявляя тем самым капиллярные свойства. Разность давлений, действующих на искривленную поверхность жидкости, называют капиллярным давлением pк, которое определяется уравнением Лапласа

pк = p1 − p2 = σ1,2 |

|

1 |

+ |

1 |

|

|

|

. |

|||||

|

R2 |

|||||

|

R1 |

|

||||

Смачивание характеризуется нижним Тмин и верхним Тмакс пределами температурного интервала смачивания (Тмин ~ наименьшая температура, при которой расплавленный припой смачивает основной металл; Тмакс лимитируется свойствами припоев сохранять стабильность при нагреве выше температуры ликвидуса и возможностями предупредить окисление их в процессе пайки).

Минимальная температура, при которой припой смачивает паяемую поверхность твердого металла и растекается по ней, для чистых металлов и эвтектических сплавов соответствует температуре плавления или превышает ее на несколько градусов. Для припоев сложного состава эта температура находится в интервале температур солидуса и ликвидуса.

2.4. Растекание

Растеканием называется самопроизвольный процесс течения жидкости по твердой поверхности, который происходит за счет уменьшения свободной поверхностной энергии системы. При этом увеличивается поверхность раздела фаз твердое тело – жидкость.

Растекание капли расплава припоя по паяемому материалу произойдет, если работа адгезии будет равна работе когезии частиц припоя или будет больше. Разность между ними называется коэффициентом растекания:

K = Wa – Wк,

где Wa – работа адгезии, работа, которую нужно совершить для отрыва фаз по межфазной поверхности; Wк – работа когезии, работа,

25

которую нужно совершить, чтобы образовать в объеме вещества две единичные поверхности, граничащие с газовой фазой.

Работа адгезии равна сумме энергий, возникающих при разрыве поверхностей твердого и жидкого тел за вычетом энергии исчезающей поверхности:

Wa = σ тг + σ жг – σ тж.

Когезия частиц припоя оценивается работой, необходимой для образования двух новых поверхностей жидкости,

Wк = 2σ жг.

Таким образом, получим

K = σ тг – σ жг – σ тж.

Взаимосвязь коэффициента растекания и краевого угла смачивания можно получить из уравнения

K = σ жг (cosθ – 1).

Следовательно, растекаемость расплава припоя по основному металлу определяется его поверхностным натяжением и краевым углом смачивания.

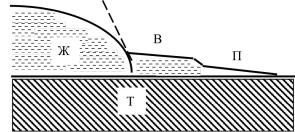

Во время растекания форма жидкого слоя капли может изменяться весьма сложным образом. Силы молекулярного притяжения (рис. 6), действующие со стороны твердого тела на жидкость, вытягивают из нижней части капли тонкий слой жидкости – слой П (первичное растекание). Толщина его не превышает радиуса действия сил молекулярного притяжения, поэтому слой очень тонок и его свойства (поверхностное натяжение, вязкость) могут во многом отличаться от объемных свойств той же жидкости. Вслед за ведущим слоем П начинает перемещаться более толстый (до нескольких мкм) слой В (вторичное растекание). Наконец, в движение вовлекается вся масса капли. При достижении равновесия слой исчезает – он сливается с основной каплей.

26

Рис. 6. Схема растекания

Механизм образования первичного слоя связан как с переносом молекул жидкости через паровую фазу, так и с диффузией молекул жидкости по поверхности твердого тела. Эти процессы определяют скорость перемещения линии смачивания в начальной стадии растекания, которая при растекании жидких металлов по поверхности более тугоплавких длится 10–3–10–2 с. Затем наступает инерционный режим растекания, когда сопротивление растеканию определяется в основном силами инерции и силами вязкого (внутреннего) трения, действующими в объеме жидкости.

Одновременно с растеканием могут идти и другие физико-хими- ческие процессы: испарение, адсорбция молекул жидкости на твердой поверхности за пределами смоченной области, растворение твердого тела в жидкости, диффузия жидкости в объеме твердого тела, химические реакции между фазами и т.д. Эти процессы могут сильно изменить параметры, определявшие скорость растекания: поверхностные натяжения на границе жидкости с твердым телом и окружающей средой, вязкость в объеме жидкости. Важным фактором, влияющим на скорость растекания, является микрорельеф твердой поверхности. Поскольку движущая сила растекания растет с увеличением коэффициента шероховатости, можно ожидать, что на более шероховатых поверхностях средняя скорость растекания будет больше, чем на гладких. Царапины, параллельные направлению течения жидкости, могут ускорятьрастекание, тогдакакпоперечныевызываютегозамедление.

Скорость течения вдоль канавок растет с уменьшением угла при их вершине.

27

2.5. Капиллярное давление

Процесс пайки тесно связан с течением припоев под действием капиллярных сил. Капиллярное течение является следствием капиллярного давления, т.е. разности давлений между вогнутой и выпуклой сторонами поверхности смачивающей жидкости, которое возникает из-за искривления поверхности жидкости. Для выпуклой поверхности давление положительно, для вогнутой – отрицательно.

Разность давлений, действующих на искривленную поверхность жидкости, называют капиллярным давлением pк, которое определяется уравнением Лапласа

pк = p1 − p2 = σ1,2 |

|

1 |

+ |

1 |

|

|

|

|

, |

||

|

R2 |

||||

|

R1 |

|

|

||

где p1, p2 – давление жидкости для выпуклой и вогнутой поверхностей соответственно; R1, R2 – радиусы кривизны рассматриваемого элемента поверхности (рис. 7).

Согласно уравнению Лапласа поверхностный слой жидкости, имеющий кривизну, испытывает добавочное давление по сравнении с тем, которое он испытывает при наличии плоской поверхности.

Этим добавочным давлением обусловлены все капиллярные явления. Поскольку форма поверхности жидкости возле твердого тела определяется характером смачивания, существует тесная связь между смачиванием и капиллярным давлением.

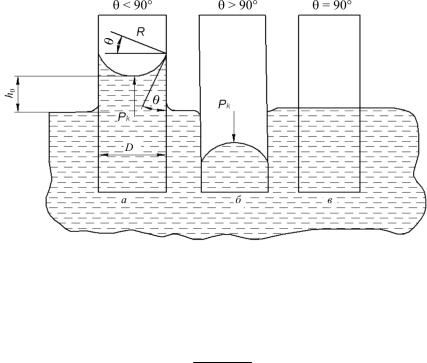

Эта связь особенно отчетливо проявляется при капиллярном подъеме (или опускании). Если жидкость смачивает материал стенок, то поверхность жидкости после соприкосновения со стенками цилиндрического капилляра искривляется, образуя

28

вогнутый мениск (рис. 8, а), и жидкость поднимается вверх. Подъем прекратится, когда гидростатическое давление столба жидкости уравновесит капиллярное давление.

При малом диаметре D капилляра свободная поверхность жидкостиимеет форму сферырадиусом, которыйопределяетсякак

R = |

D |

|

|

. |

|

2cosθ |

||

Подставив значение радиуса мениска в уравнение Лапласа, получим

|

|

2 cos θ |

|

2 cos θ |

|

σ1,2 |

cos θ |

||

p1 − p2 |

= σ1,2 |

|

+ |

|

|

= 4 |

|

|

. |

D |

|

|

|

||||||

|

|

|

D |

|

|

D |

|||

Разность давлений p1 – p2 уравновешивается столбом расплавленного припоя высотой h:

hρg = 4σ1,2 cos θ .

D

Из уравнений видно, что высота подъема припоя в капилляре круглого сечения прямо пропорциональна его поверхностному натяжению и смачивающей способности и обратно пропорциональна диаметру капилляра и плотности припоя:

= 4σ1,2 cos θ h Dρg .

Если жидкость плохо смачивает стенки капилляра (θ > 90°), то поверхность жидкости будет выпуклой (рис. 8, б). Соответственно капиллярное давление будет положительным, и жидкость опустится ниже уровня жидкости в широкой части сосуда. Разница уровней определяется тем же соотношением.

При краевом угле смачивания (θ = 90°) уровень жидкости в капилляре будет соответствовать уровню жидкости в широкой части сосуда (рис. 8, в).

29

Рис. 8. Схема капиллярного течения жидкости по капилляру круглого сечения

В случае капиллярного течения жидкости между двумя параллельными пластинами высота подъема выражается уравнением

= 2σ1,2 cos θ h ,

aρg

где а – величина капиллярного зазора.

Высота капиллярного поднятия жидкости в зазоре а между параллельными пластинами в два раза меньше, чем в капилляре круглого сечения диаметром а.

В практике пайки существенный интерес представляет течение припоя по горизонтальному зазору. Теоретически глубина затекания втакой зазор не ограничивается, если имеется расплав припоя. В реальных условиях течение расплавленного припоя по сравнению с идеальным имеетследующиеособенности:

а) в процессе заполнения зазора припоем происходит его взаимодействие с основным металлом и окружающей средой, что приводит к увеличению вязкости расплава и, следовательно, нарушению исходных условий течения;

30