Пайка металлов

..pdfПри проектировании паяного изделия необходимо также выбирать наиболее эффективные способ и режим пайки, от которых взначительной мере зависит качество паяных изделий. Способ пайки выбирают с учетом состава и свойств основного металла и припоя, программы выпуска изделия и наличия на предприятии соответствующего оборудования для пайки. При этом необходимо учитывать особенности различных способов нагрева. Так, например, при пайке с местным нагревом возможно коробление изделия, выгорание легкоплавких составляющих припоя и пережог основного металла.

Конструкция деталей, подвергающихся индукционному нагреву, должна предусматривать возможность установки индуктора по месту пайки. В зоне нагрева индуктором на паяемой детали не следует делать острых кромок, тонких стенок и перемычек у отверстий, так как они могут легко оплавиться.

Одним из основных условий конструирования паяных изделий является также обеспечение в соединении капиллярного зазора и создание условий течения припоя в нем. Это требует по сравнению со сваркой более точной механической обработки и сборки под пайку. Величина зазора под пайку зависит от физико-химических свойств основного металла и припоя, а также от характера взаимодействия между ними в процессе пайки. Чем лучше припой в расплавленном состоянии смачивает поверхность паяемого металла, тем меньшим можно назначать зазор.

На величину зазора большое влияние оказывают условия удаления окисной пленки в процессе пайки. При малом зазоре флюс, насыщающийся при пайке окислами, не вытекает из зазора и его остатки препятствуют затеканию припоя. В то же время при увеличении зазора ухудшаются условия течения припоев под действием капиллярных сил. Величина зазора в производственных условиях, как правило, определяется на основе экспериментальных данных.

В конструкции в зоне паяемого соединения не должно быть замкнутых полостей, в которых воздух или другие газы при пайке могут увеличиваться в объеме и служить причиной образования неспаев, пор и раковин в шве. Для выхода распространяющихся

91

в процессе нагрева газов рекомендуется делать в деталях специальные отверстия (сверления).

Равномерный нагрев детали в процессе пайки по сравнению со сваркой снижает величину ее коробления. Тем не менее при конструировании паяных изделий необходимо учитывать возникновение этих дефектов. В изделиях, где имеются соединения труб с фланцами, последние должны иметь большую, чем у трубы, толщину стенки. Это обеспечивает жесткость соединения. С этой же целью при пайке тонкостенных сосудов толщина стенки обечайки делается несколько большей, чем толщина днищ.

Во всех случаях элементам паяного соединения конструктивно надо придавать такую форму, которая обеспечивала бы достаточную жесткость. Сечения соединяемых элементов по возможности должны быть приблизительно одинаковы. При изготовлении деталей высокой точности в связи с возможностью коробления в процессе пайки окончательную механическую обработку необходимо производить после пайки.

При конструировании паяных соединений из элементов разной толщины необходимо учитывать возможность концентрации напряжений при работе изделия.

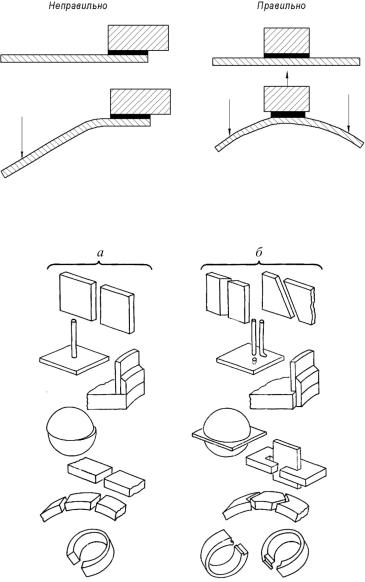

В приведенных на рис. 21 примерах показаны неправильная и правильная конструкции соединения при указанных стрелками направлениях нагружения.

В первом случае под нагрузкой будет деформироваться тонкий элемент, поэтому на границе с паяным швом в нем возникнут значительные напряжения, вследствие чего возможно разрушение паяного соединения. Избежать этого можно, как указано во втором случае, плавным изменением сечения тонких элементов. При такой конструкции соединения концентрация напряжений будет снижена.

Кроме того, имеет значение припиловка и подгонка деталей при пайке. На рис. 22 показаны правильный и неправильный варианты подгонки плоских элементов, стержней, деталей сферической формы, кольцевых элементов.

92

Рис. 21. Конструкции паяных соединений из элементов разной толщины

Рис. 22. Припиловка и подгонка деталей при пайке: а – неправильно, б – правильно

93

10.1. Способызакрепления элементовпри сборкеи пайке

При конструировании паяного изделия необходимо предусмотреть условия закрепления элементов в процессе пайки. Это особенно важно при групповой пайке изделий сложной конфигурации. Отдельные части паяного изделия перед пайкой могут закрепляться путем связывания нихромовой проволокой при помощи зажимов, подставок, сваркой, соответствующей механической обработкой соединяемых элементов конструкции и т. д. (рис. 23).

Наиболее простым способом закрепления является кернение (рис. 23, а), простым и надежным способом – точечная сварка (рис. 23, в). Кроме того, используются заклепки (рис. 23, ж), болты (рис. 23, з). Выбор того или иного способа закрепления изделия при пайке определяется его конструкцией, способом пайки, программой выпуска изделия, а также имеющимся на предприятии оборудованием.

Рис. 23. Способы закрепления элементов при сборке и пайке

94

Припой применяется в виде проволоки (рис. 23, б), прутков (рис. 23, г), полос (рис. 23, д), фольги, зерен, порошка, паст в трубке (рис. 23, е) и т.п., что необходимо также учитывать при конструировании.

В случае пайки цилиндрических деталей из припоя обычно изготавливаются кольца или шайбы, которые помещают в зазор, в специально подготовленные канавки или снаружи шва. Слой припоя может предварительно наноситься на паяемый металл плакированием, гальванически или металлизацией. Во всех случаях при размещении припоя необходимо стремиться к тому, чтобы для заполнения зазора наряду с силами капиллярного течения использовалось также действие силы тяжести.

10.2. Способы рационального размещения припоев

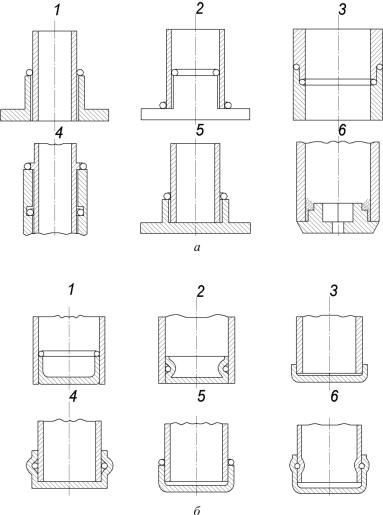

Способы рационального размещения припоев при пайке изделий, собранных из элементов, полученных токарной обработкой и штамповкой, приведены на рис. 24.

Наружное размещение припоя является более простым, но в этом случае припой может растечься по более нагретой поверхности одной из соединяемых деталей, не затекая в зазор. Во избежание этого необходимо обеспечить равномерный нагрев соединяемых деталей. Внутреннее расположение припоя, когда он помещается между соединяемыми деталями в специальные выточки или выштампованные каналы, не имеет указанных недостатков и гарантирует более качественное заполнение зазора.

Особенности конструирования паяных изделий связаны с технологией пайки. Как при общем, так и при местном нагреве зона шва должна равномерно нагреваться до температуры пайки. Это обеспечивает сохранение заданного зазора по всему шву, что, в свою очередь, способствует равномерному течению флюса и припоя. Соблюдение условий образования паяного шва, прочностные показатели изделия и условия капиллярного течения припоев должны обязательно учитываться при конструировании паяных изделий.

95

Рис. 24. Способы размещения припоя в соединениях, собранных из деталей, полученных токарной обработкой (а), и в соединениях из штампованных деталей (б)

ГЛАВА 11. СПОСОБЫ ПАЙКИ

Оборудование для выполнения пайки целесообразно классифицировать в зависимости от способа подводки тепла. В практике нашли применение четыре основных способа: теплопроводность, конвекция, излучениеиспециальныеспособы.

11.1. Пайка при нагреве теплопроводностью

Под теплопроводностью понимают способность передачи тепла через теплопроводящий материал, находящийся в физическом контакте с нагреваемым телом, без заметного перемещения молекул материала. При этом теплопроводящий материал сначала нагревается сам, а затем тепло подводится к участку пайки при прямом контакте, как, например, при пользовании паяльником. В эту же группу входит оборудование с подводом припоя в жидком виде (пайка погружением, волновая, каскадная, струйная), так как теплоподвод при этих способахтакжеосуществляетсяпроводимостью.

Паяльники

Перенос теплоты при пайке паяльником осуществляется за счет теплопроводности паяльного жала, которое служит аккумулятором теплоты, выделяемой нагревателем. При нагреве теплопроводностью широко применяются различного вида паяльники. Для низкотемпературной пайки применяются паяльники с периодическим постоянным нагревом. Рабочая часть паяльников изготовляется из красной меди, обладающей высокой теплопроводностью. Паяльник аккумулирует тепло от источника нагрева и передает его паяемой детали в процессе пайки, а также переносит расплавленный припой к месту соединения деталей. Паяльники с периодическим нагревом в процессе работы периодически подогреваются от постороннего источника тепла, что создает большие неудобства при их эксплуатации. По этой причине в последнее время они все чаще вытесняются элек-

97

трическими паяльниками с постоянным нагревом. Нагревательный элемент электропаяльника сделан из нихромовой проволоки, намотанной на слой асбеста, слюды, стеклоткани или на керамическую втулку, устанавливаемую на медный стержень паяльника. Паяльники, изготовленные из меди, быстро передают тепло в процессе пайки, но наконечник их интенсивно растворяется в расплавленных припоях. Для увеличения срока службы паяльника на его рабочую поверхность (наконечник) наносится железное или никелевое покрытие толщиной 0,1–0,2 мм.

Размер паяльника зависит от массивности паяемых деталей: для электромонтажных работ применяют паяльники малой мощности (до 200 Вт) и весом до 1 кг, для пайки массивных деталей применяют паяльники мощностью до 1200 Вт и весом до 4,5 кг.

Скорость нагрева паяльником зависит от температуры жала и количества теплоты, аккумулированного жалом (4–8 кДж). Удельная мощность, выделяемая в зоне пайки деталей паяльником, не превышает 1 104.

Пайка погружением

Другим распространенным способом ручной и автоматической пайки с подводкой тепла теплопроводностью является погружение в ванну с припоем. Предварительно офлюсованные детали медленно погружают в припой и через небольшой промежуток времени вынимают. Преимуществом данного способа пайки является то, что сила тяжести и температура припоя определяют его количество, оставшееся на детали. Если оно превышает допустимые пределы, то излишний припой можно сбросить, слегка встряхивая деталь после изъятия ее из ванны.

Поверхность ванны припоя необходимо непрерывно очищать. Слой загрязнений обычно удаляют несмачивающимся материалом, который выдерживает рабочие температуры пайки, не растворяясь в припое и не загрязняя его.

98

Поверхность жидкого припоя также можно поддерживать чистой, защищая ее слоем жидкости или газа. Некоторые жидкости, например пальмиетиновую и стеариновую кислоты, являющиеся мягкими флюсами, можно использовать как для защиты поверхности от образования окислов, так и для восстановления некоторой части уже имеющихся окислов.

Для защиты от окисления над припоем можно поддерживать слой инертного газа, например азота или двуокиси углерода.

Ванну необходимо конструировать таким образом, чтобы ее дно нагревалось сильнее стенок, и тогда благодаря конвекции будет происходить непрерывное перемешивание припоя. При этом достигается высокая степень однородности припоя без «глухих карманов» у дна, где могут скапливаться сегрегировавшиеся фазы. Это требование выполняется, если нагреватель помещают у дна ванны. Ванны для пайки обычно снабжают вентиляционной установкой, удаляющей все вредные газы и дым, выделяющиеся при разложении флюсующих материалов.

Волновая пайка

Волновая пайка относится к числу автоматических способов ввода припоя. Насос непрерывно накачивает жидкий припой в установленное под углом к горизонту сопло, и струя образует своего рода дугу-волну, через гребень которой проводят деталь. Такой способ пайки обладает многими достоинствами. Движение припоя по поверхности, подлежащей смачиванию, значительно уменьшает время пайки, что можно связать как с ростом теплопередачи вследствие течения припоя, так и с механическим перемещением припоя по паяемым поверхностям. В результате общий рост температуры и термическое коробление детали уменьшаются, так что можно паять узлы, более чувствительные к действию температуры. Так, например, в плате с печатной схемой, движущейся через гребень, в области контакта с припоем возникает некоторое коробление, перемещающееся по плате по мере ее прохождения через волну при-

99

поя. В тот момент, когда плата теряет контакт с припоем, коробление исчезает. Такая картина противоположна той, которая наблюдается при обычной пайке погружением. Непрерывная подача свежего припоя в гребень предотвращает контакт детали со шлаком, плавающим по поверхности. В результате устраняется необходимость в непрерывном очищении припоя. Другим важным фактором является то, что припой, откачиваемый со дна резервуара, всегда имеет одну и ту же температуру, а припой, попадающий в гребень, не успевает охладиться под влиянием сквозняков или каких-либо иных посторонних воздействий. Таким образом, припой, приходящий в контакт с деталью, всегда имеет постоянную температуру, которую легко контролировать и поддерживать.

Волновая пайка очень выгодна с точки зрения автоматизации и пригодна для пайки массовой продукция с высокой степенью воспроизводимости характеристик и надежности паяных соединений.

Каскадная пайка

Каскадная пайка представляет собой развитие волновой пайки: поток припоя направляют по наклонному поддону, напоминающему стиральную доску, так что образуется серия гребней, в каждом из которых процесс пайки аналогичен описанному выше. Все сказанное относительно волновой пайки относится и к каскадной пайке.

Струйная пайка

Волновая и каскадная пайка основаны на том, что жидкий припой принудительно подается вверх, после чего стекает вниз под действием силы тяжести. При этом деталь может соприкасаться с припоем в верхних точках потока. В некоторых случаях припой подается и непосредственнонаучасток, подлежащийпайкеструей, направляемой на паяемое изделие под любым углом. Такой способ называется струйным. Все сказанное относительно волновой и каскадной пайки относится также и к струйной. Струйная пайка довольно сложна в выполнении и применяется в редких случаях.

100