Машины и оборудование для разработки мерзлых грунтов

..pdf

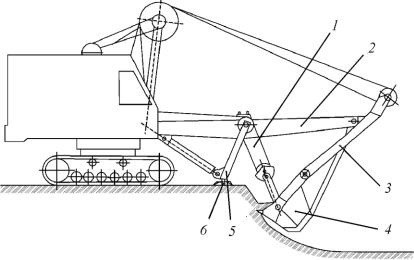

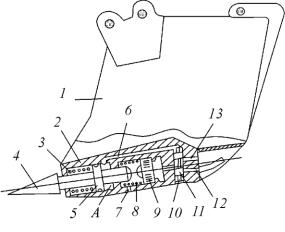

Рис. 43. Экскаватор с дополнительным усилием резания: 1 – напорный полиспаст; 2 – стрела; 3 – рукоять; 4 – ковш; 5 – стойка; 6 – пята

5.1. Сменные рабочие органы и оборудование одноковшовых строительных экскаваторов

Двусторонний зуб-рыхлитель со сменными наконечниками

(рис. 44) шарнирно крепится к двуплечевому рычагу, установленному

вшарнирах на модернизированной рукояти экскаватора. Палец шарнира крепления рычага смонтирован в кронштейне сзади на боковых стенках рукояти. Свободный конец рычага шарнирно соединен с двумя силовыми гидроцилиндрами поворота. Разработка грунта осуществляется при передвижении зуба с рукоятью в сторону экскаватора или поворотом зуба в обе стороны относительно оси крепления рычага. Шарнирное соединение зуба с рычагом позволяет разрыхлять грунт

вобе стороны с наиболее рациональными углами резания. Для предохранения оборудования от ударов на рычаге предусмотрена тарельчатая пружина.

Результаты испытаний показали, что рыхлительное оборудование с двусторонним зубом-рыхлителем наиболее эффективно при разработ-

ке мерзлых грунтов в котлованах. Средняя техническая производительность экскаватора составляет 45,3 м3/ч при глубине забоя 1,5–2,5 м и глубине промерзания 0,5–1,0 м.

101

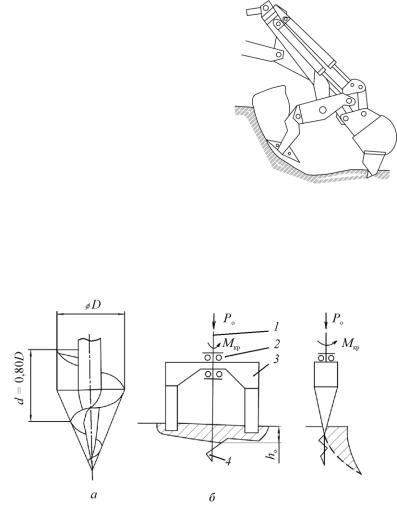

Машины, разрушающие грунт отрывом, предназначены для рыхления вечномерзлого грунта V–VI категории трудности в труднодоступных местах строительных площадок. Рабочий орган этих машин выполнен винтоклиновым

(рис. 45, а). Винтоклиновые рыхлители

выполнены в виде ручного инструмента или навешиваемого на базовый трактор или рукоять экскаватора.

При погружении в грунт рабочего органа в виде винта и приложении крутящего момента Мкр и осевого усилия Ро

на винтовых лопастях возникает усилие, затягивающее клин в мерзлый грунт, в результате чего происходит отрыв от массива конусообразного элемента грунта (рис. 45, б). При наличии открытого забоя

Рис. 45. Винтоклиновой рыхлитель: а – общий вид; б – схема к расчету: 1 – штанга; 2 – упорный подшипник; 3 – клин; 4 – винтовой рабочий орган

винтовой рабочий орган заглубляет клин, вдавливаемый напорным усилием винтовых лопастей, до скола элемента грунта в сторону открытой поверхности. Особенности винтоклиновых рабочих органов: разрушающая нагрузка – безударная, уменьшающая нагрузки на базовую машину, и, кроме того, разрушающая нагрузка приложена к массиву грунта в направлении, при котором обеспечивается наименее энергоемкое его разрушение благодаря деформациям растяжения.

102

5.2. Расчет основных параметров винтоклинового рыхлителя

Диаметр винта D, см:

|

|

|

|

D 63 N , |

(66) |

||

где N – мощность привода, кВт.

Крутящий момент, необходимый для внедрения винтового рабочего органа в грунт,

Мкр 0,5Рн Dср tg 1 , |

(67) |

где Рн – наибольшее напорное усилие;

Dср – средний радиус винта, Dcp = 0,71 D;

φ – угол внешнего трения металла о грунт; φ1 – угол подъема винтовой линии, φ1 = 19...21°.

Глубина отрыва элемента грунта, соответствующая минимальной энергоемкости процесса рыхления,

hо |

|

πDtg 2 |

|

|

d |

, |

(68) |

||

tg 2 |

1 |

|

2 |

||||||

|

|

|

|

|

|||||

где φ2 – угол наклона винтовой лопасти в зоне отрыва грунта; d – шаг винтовой линии.

Осевое усилие, необходимое для отделения элемента грунта от массива,

Po 0, 4Dо hоσp , |

(69) |

где Dо – диаметр отрываемого элемента грунта, Dо = (4...6) D; σp – предел прочности грунта при растяжении.

Эффективность разработки мерзлых грунтов увеличивается при активизации процессов, когда в зону разрушения грунта подается дополнительная энергия – механическая, тепловая, электрическая и т.п. В этом случае разрушение происходит от нескольких одновременно приложенных воздействий, позволяющих в ряде случаев использовать положительные свойства и особенности каждого из методов.

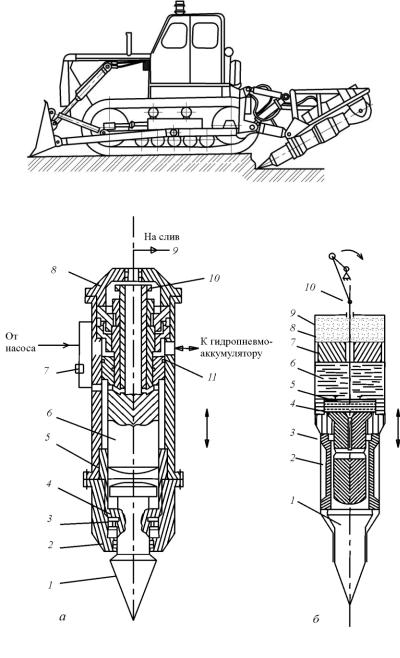

Рабочие органы активного действия (рис. 46) позволяют с помощью пневмоударного, гидропневматического или гидрозахватного молотов (рис. 47) получать направленную импульсную нагрузку большой энергии [10].

103

Рис. 46. Рыхлитель с рабочим органом активного действия

Рис. 47. Молоты: а – гидропневматический; б – гидрозахватный

104

Боек в рыхлителях с гидропневматическими и гидрозахватными молотами перемещается гидрожидкостью с использованием энергии сжатого воздуха гидропневмоаккумулятора или компенсатора. Гидропневмомолоты позволяют реализовать значительную часть энергии удара при относительно небольших массе и размерах. Например, энергия удара гидропневмомолота рыхлителя на тракторе ДЭТ-250М конструкции Карагандинского политехнического института достигает 800 кгс·м, а частота – 350 ударов в минуту.

Гидропневмомолот рыхлителя состоит из зуба 1, буксы 2, корпуса ударного устройства 5, бойка 6 с поршнем, хвостовика 9, цилиндрического клапана 11, неподвижного поршня 10, подпорного гидравлического клапана 7 и крышки 8 (см. рис. 47, а). В буксе предусмотрено амортизирующее устройство, состоящее из поршня-гасителя 3

сдросселирующими клапанами и подвижного поршня 4. Давление жидкости во взводящей или рабочей полости регулируется автоматически цилиндрическим клапаном с помощью отверстия в бойке и хвостовике. При рабочем ходе бойка жидкость в рабочую полость поступает под давлением из гидропневмоаккумулятора, а взводящая полость соединяется со сливной. В качестве привода используют гидросистему базового трактора. Масса молота составляет 850 кг.

Конструкция гидрозахватного рыхлителя на базе трактора Т-100МГП включает зуб 1, плавающую втулку 2, боек 3, гидрозахват 4

собратным клапаном 5, поршень 7, корпус 9, кривошипно-шатунный механизм 10 и элементы связи с гидрозахватом (см. рис. 47, б). Привод кривошипно-шатунного механизма осуществляется от вала отбора мощности трактора через цилиндрический редуктор, карданный вал и

конический редуктор. Энергия удара молота достигает 500 кгс·м, а частота – 700 ударов в минуту.

При разработке высокопрочного грунта зуб воздействует на боек и перемещает его до взаимодействия с гидрозахватом, совершающим возвратно-поступательное движение, передаваемое кривошипношатунным механизмом. Открывается обратный клапан, и часть жидкости вытесняется из камеры захватного устройства поршнем бойка. При движении от зуба клапан закрывается и боек перемещается вместе с захватным устройством в крайнее положение, при котором каналы в бойке совмещаются с полостью рабочей камеры 6. Давления

105

в полостях захвата и рабочей камеры выравниваются, и боек под действием гидрожидкости, передающей давление газа в компенсаторе 8 на поршень, перемещается в сторону зуба и наносит по нему удар. При отсутствии давления на зуб захвата бойка не происходит.

Широкому распространению ударных молотов препятствует относительная сложность, высокая степень точности изготовления и сравнительно небольшая их надежность.

5.3. Основные параметры рыхлителя с активными рабочими органами

Основные параметры определяют исходя из тяговых усилий базовой машины и мощности ее двигателя.

Тяговое усилие определяют по формуле [9]

Tсц G Rn , |

(70) |

где G – общий вес машины;

Rn – нормальная составляющая усилия рыхления;

φ – коэффициент сцепления трактора с поверхностью мерзлого грунта.

Динамическое усилие Рд, которое необходимо добавить к тяго-

вому,

|

πσ |

h 'ctgγ(1, 2b h'ctgγ) |

|

G |

|

|

P |

р |

1 |

|

2 |

, |

(71) |

3cos ctg(α ) tg |

|

|||||

д |

|

cos |

|

|||

|

|

|

||||

где σр – напряжение растяжения;

h1 = (0,70...0,75) h – (2...4) см (h – глубина рыхления); b – ширина рабочего органа, в = (0,25...0,30) h;

γ – угол развала борозды; α – угол резания;

β – угол между направлениями тягового и динамического усилий; μ – угол трения грунта по металлу;

ρ– угол трения грунта по грунту.

Динамические усилия целесообразно направлять в сторону по-

верхности грунта под углом 15° к горизонтали. При этом увеличивается объем грунта, отделяемого от массива отрывом.

При определении основных параметров активизирующего механизма для предварительного расчета можно массу ударной части т и массу рабочего органа М принять равными.

106

Массу ударной части определяют по величине динамического усилия:

m |

4Pдt1 |

, |

(72) |

π(1 R)v |

|||

|

1 |

|

|

где t1 – время соударения ударника с рабочим органом, t1 = 0,002...0,004 с; v1 – скорость ударника в начале удара, v1 = 6...7 м/с;

R – коэффициент восстановления скорости, R = 0,5...0,6.

Величина работы единичного удара – величина энергии, запасенной ударной массой:

A mv2 |

/ 2 , |

(73) |

1 |

|

|

Мощность Nд, которую можно затратить на привод активизирующего механизма, определяют исходя из мощности, затрачиваемой на создание номинальных тяговых усилий Nc с учетом реальной скорости рыхления vр (можно принять равной 0,25...0,35 м/с):

N |

|

|

G 2vp |

, |

(74) |

c |

|

||||

|

|

75 1 |

|

||

|

|

|

|

||

где η1 – коэффициент, учитывающий потери мощности двигателя при буксовании.

Nд = N – Nс – N2, |

(75) |

где N2 – мощность привода гидроцилиндров, обеспечивающих изме-

нение глубины рыхления грунта, N2 = (0,08...0,10) N.

Частота ударов, которую может развивать активизирующий механизм в минуту,

n |

75Nд 2 |

60 |

, |

(76) |

А |

|

|||

|

|

|

|

где А – работа единичного удара; η2 – КПД привода активизирующего механизма.

Для проверки правильности предварительного расчета можно воспользоваться величиной работы удара, которая, как показали исследования, должна быть

Aпог A/ b 5...7 кгс·м/см.

107

После уточнения параметров рабочего органа и активизирующего механизма может быть определена глубина рыхления грунта, которую обеспечит данный рыхлитель, и его возможная производительность (так же, как и статических рыхлителей).

Величину тяговых усилий после конструктивной проработки кинематики навески рабочего органа следует уточнить с учетом усилий, «затягивающих» рабочий орган в грунт.

6.ЭКСКАВАТОРНЫЕ КОВШИ АКТИВНОГО ДЕЙСТВИЯ

6.1.Обзор и анализ конструкций ковшей

сактивными зубьями

Впоследние годы в строительстве используются машины с активными рабочими органами. К таким машинам относятся рыхлители

сгидравлическими и гидропневматическими молотами, навешиваемые на рукояти или ковши одноковшовых экскаваторов. Активизация рабочих органов значительно расширяет применение землеройной техники, в особенности при разработке мерзлых и скальных грунтов. Большие перспективы имеют экскаваторные ковши с зубьями активного действия, так как в них активный рабочий орган не выступает в качестве сменного оборудования, а является неотъемлемой частью ковша, что делает экскаватор более универсальным и сохраняет рабочее время, необходимое для смены рабочих органов.

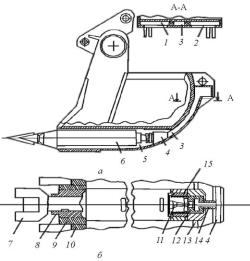

Ковш обратной лопаты экскаватора (рис. 48) имеет в днище полость 5 для размещения пневмоударного механизма 6. В полой конструкции задней стенки ковша заключен канал 3 для подвода сжатого воздуха к распределительной коробке 4, через которую осуществляется его подача к пневмоударному механизму. Выхлоп отработанного воздуха (газа) осуществляется через заднюю стенку ковша по полостям 1 через окна 2.

Усилие копания, воздействующее на ударный зуб 7, перемещает его хвостовик в буксе 8 до упора заплечников его ударного зуба в торец этой буксы. В дальнейшем букса 8 перемещается по буксе кожуха 9, установленного в передней траверсе 10 ковша. Задняя часть ствола

108

пневмоударного механизма перемещается в отверстие задней перегородки 13 ковша. Корпус автомата пуска 14, посаженный своим хвостовиком в отверстие распределительной коробки 4, остается неподвижным. В связи с этим при перемещении ствола пневмоударного механизма упор 11 открывает клапан 12 автомата пуска и воздух поступает в пневмоударный механизм, осуществляя его включение в работу.

Возврат ствола пневмоударного механизма в исходное положение после снятия усилия на ударном зубе 7 осуществляется пружиной 15.

Существенным недостатком данной конструкции является отсутствие динамики перемещающихся масс при воздействии на грунт, заменяемое силовым давлением.

На хвостовике каждо-

Рис. 48. Ковш активного действия с пневмо- го зуба в днище ковша дру- |

||

ударным механизмом: а – общий вид; б – схема |

гой конструкции (рис. 49) |

|

пневмоударного механизма |

||

закреплен подпружиненный |

||

|

||

поршень, взаимодействующий с подпружиненным бойком, и при помощи гидромагистрали – с подпружиненным пневмозолотником, установленным также в днище ковша.

К корпусу 1 жестко подсоединено днище 2, внутри которого вмонтированы подвижные ударные зубья 4. На хвостовиках зубьев жестко закреплены подпружиненные пружинами 3 поршни 5. Полость А с жидкостью соединена каналом 6 с торцовой частью подпружиненного пружиной 10 распределительного золотника 11, управляющего каналами 12, 13 и распределяющего сжатый воздух в камеру подпружиненного пружиной 8 бойка 9. Камера бойка 9 со стороны пружины 8 соединена каналом 7 с атмосферой.

109

Рис. 49. Ковш активного действия с пневмоударным механизмом

Ковш работает следующим образом. При упоре зуба 4 в поверхность забоя возникает составляющая силы резания, направленная вдоль оси ударного механизма. Вследствие этого зуб 4 начинает давить на поршень 5. Давление в полости А начинает расти и при увеличении составляющей силы резания, направленной вдоль оси ударного механизма, достигает значения, при котором нарушается равновесие золотника 11. Золотник передвигается, открывается канал 12, соединенный со сжатым воздухом, и перекрывается канал 13, соединенный с атмосферой. Благодаря энергии сжатого воздуха боек 9 срабатывает и передает энергию удара зубу 4. В момент удара давление в полости А резко падает и дополнительное усилие, возникающее от удара, передвигает золотник 11, тем самым соединяя камеру бойка с атмосферой. Пружиной 8 боек 9 возвращается в исходное положение. Цикл повторяется.

Недостатком данного устройства является малая величина ударного импульса при больших контактных напряжениях в месте соударения, приводящих к разрушению контактирующих поверхностей.

В ковше экскаватора (рис. 50), в его передней стенке, образована полость с установленным в ней магнитострикционным вибратором, соединенным с зубом. В процессе работы вибраторы нагреваются, в связи с чем приходится часто прерывать работу для их охлаждения.

110