Машины и оборудование для разработки мерзлых грунтов

..pdf

Согласно этой схеме расстановки, предложенной А.М. Калягиным, ковши на роторе разделяются на две или три группы. В пределах каждой группы клыки устанавливаются в порядке, позволяющем разрабатывать определенный участок по ширине забоя. При этом глубина прорези, соответствующая толщине стружки, значительно увеличивается за счет большой подачи на зуб. Режущий инструмент начинает работать, одновременно скалывая и срезая грунт (крупный скол).

2.2.4. Цепные траншейные экскаваторы

При модернизации цепных экскаваторов для работы на мерзлых грунтах изменения вносят, как и у роторных экскаваторов, в конструкцию трансмиссии и рабочего оборудования.

Особенность работы рабочего органа в том, что по всему сечению траншеи резцами нарезаются узкие щели, а образующиеся при этом гребенки скалываются клиньями, размещенными в елочку. При этом резанием разрушается от 20 до 50 % грунта, а остальной грунт скалывается с меньшей затратой мощности, чем при резании.

Цепные экскаваторы (рис. 28) отличаются от роторных большей компактностью, маневренностью и транспортабельностью. Наиболее эффективно их применение на земляных работах сравнительно небольших объемов, выполняемых преимущественно в однородных грунтах.

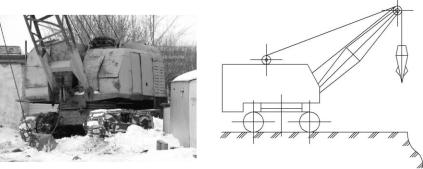

Рис. 28. Экскаватор траншейный цепной

61

Экскаватор ЭТЦ-252А предназначен для рытья траншей прямо- угольно-трапецеидального профиля под укладку подземных коммуникаций в талых грунтах до IV категории и в замороженных грунтах с глубиной промерзания до 1,2 м. С экскаватором может быть поставлено дополнительное оборудование для рытья траншей глубиной до 3,5 м в талых грунтах.

Техническая характеристика экскаватора ЭТЦ-252А:

Базовая машина...................................................................... |

|

трактор ТТ-4 |

|

Мощность двигателя, кВт ....................................................................... |

|

|

81 |

Размеры отрываемых траншей, м: |

|

|

|

– в талых грунтах: |

|

|

|

глубина, не более ............................. |

2,5 (3,5 при дополнит. оборуд.) |

||

ширина: |

|

|

|

по верху при работе с цепными откосо-образователями |

...........2,8 |

||

по дну с уширителями и без них......................................... |

|

1; 0,8 |

|

– в замороженных грунтах: |

|

|

|

глубина, не более ............................................................................. |

|

|

2,5 |

ширина с уширителями и без них .............................................. |

|

|

1; 0,8 |

Скорость движения: |

|

|

|

рабочая (бесступенчатое регулирование), м/ч....................... |

|

10–150 |

|

транспортная (8 скоростей), км/ч........................................ |

|

2,25–9,75 |

|

Габаритные размеры |

|

|

|

в транспортном положении, мм .................................. |

|

11 180×3440×3200 |

|

Масса, т................................................................................................ |

|

|

20,84 |

Экскаватор ЭТЦ-165 (рис. 29) предназначен для рытья траншей прямоугольного сечения в грунтах I–III категорий, за исключением вязких влажных грунтов, под кабельные линии связи, электропередачи

итрубопроводы различного назначения, а также для засыпки траншей

ивыполнения земляных работ малого объема в грунтах I и II категорий с помощью бульдозерного отвала.

На машине применена автоматическая система слежения за заданным положением рабочего органа.

62

Рис. 29. Экскаватор траншейный цепной ЭТЦ-165 |

|

Техническая характеристика экскаватора ЭТЦ-165: |

|

Базовая машина............................................ |

трактор «Беларусь» МТЗ-82 |

Мощность двигателя, кВт ....................................................................... |

59 |

Размеры отрываемых траншеи, м: |

|

– в талых грунтах: |

|

глубина .................................................................................. |

1,6 |

ширина................................................................... |

0,27; 0,4; 0,2 |

– в грунтах сезонного промерзания: |

|

глубина .................................................................................. |

1,3 |

ширина................................................................................. |

0,14 |

Скорость движения: |

|

рабочая, м/ч ............................................................................... |

20–800 |

транспортная, км/ч ................................................................. |

1,9–33,4 |

Габаритные размеры |

|

в транспортном положении, мм ..................................... |

6200×2250×3300 |

Масса, т.................................................................................................... |

5,8 |

|

63 |

2.2.5. Основы выбора и расчета основных параметров дискофрезерных машин и траншейных экскаваторов

Основными параметрами машин для разработки мерзлого грунта рабочим органом вращательного действия являются диаметр режущего диска Dф, число оборотов диска (фрезы) nф, скорость поступательного движения машины vп, мощность, необходимая для нарезания щели в мерзлом грунте, скорость фрезерования vф.

Красноярским филиалом ВНИИстройдормаша были проведены исследования процесса резания мерзлого грунта зубьями траншейного экскаватора непрерывного действия. В результате были предложены формулы для практических расчетов сопротивлений мерзлого грунта резанию зубьями траншейных экскаваторов. За основу принята формула профессора А.Н. Зеленина, в которую введены коэффициенты влияния скорости Кv и технологии резания μ. По результатам обработки экспериментальных данных для равномерно промерзших грунтов показатель степени при h > 1 см принят равным 1,2.

Среднемаксимальное значение касательной составляющей усилия резания Pк (Н) [11]

P 10Сh1,2 |

(1 0,55b)[1 (90о α) /150о ]μ К |

v |

, |

(32) |

к |

|

|

|

где С – число ударов плотномера ДорНИИ; h – глубина резания, см;

b – ширина режущего профиля, см;

α– угол резания, град;

– коэффициент, учитывающий затупление зуба.

Для средних зубьев μ = 0,48 + 0,373 а; Кv = (0,98 + 0,1 v) (0,9 + +0,11 а 0,5); для крайних зубьев μ = 0,97 + 0,24 а; Кv = (0,98 + 0,1 v) (1 + + 0,038 а), где а – отношение, связывающее шаг t, глубину h резания и ширину b зубьев, а = (t – b)/h; v – скорость резания, м/с.

Коэффициент энергоемкости: для средних зубьев

Кэ = [0,42 (1 – 0,00046 С) (1 + 0,00513 α) + 0,0165 а2] (1 – 0,031 v);

64

для крайних зубьев

Кэ = [0,49 (1 – 0,00046 С) (1 + 0,0051 α) + 0,0447 а] (1 – 0,031 v).

Среднее значение усилия резания каждым из зубьев рабочего органа

P |

P ·K |

э |

, |

ср |

к |

|

при этом Pк и Кэ вычисляются по вышеприведенным формулам. Суммарная средняя сила резания рабочим органом

P |

n |

P |

, |

ср |

|

ср i |

|

|

i 1 |

|

|

где п – число зубьев.

Приведенные формулы справедливы в диапазоне изменения отношения a от 0 до 3,8...4,2 и v от 0,2 до 6,13 м/с. При больших значениях а коэффициенты μ и Кз находятся из условия а = 3,8...4,2.

По рекомендациям А.Ф. Николаева, мощность, затрачиваемая для привода дисковой фрезы, N (л.с.) определяется по формуле

|

P R |

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

2 |

2 |

2vфvт cos αк |

|

|

|

|||||

|

ср |

|

|

|

|

|

||||||||

N |

|

vф |

vт |

|

vф |

vт |

|

|

, |

(33) |

||||

2 |

|

|

||||||||||||

|

225vф |

|

|

|

|

|

|

|

|

|

|

|

|

|

где R – радиус фрезы, см;

υф – окружная скорость фрезы, vф = 6...9 м/с;

vm – поступательная скорость агрегата, vm = 2,0...2,5 м/с;

αк – угол контакта (угол между вертикальной осью фрезы и радиусом, соединяющим центр фрезы с верхней кромкой забоя).

Скорость резания vр (м/с) определяется по формуле

|

|

|

|

|

|

v |

v2 |

2v v |

cos v . |

(34) |

|

p |

ф |

ф т |

т |

|

|

Одним из недостатков дискофрезерных машин является необходимость в фрезах больших диаметров. Поэтому при проектировании фрезерных машин необходимо проверять толщину диска фрезы на потерю устойчивости (жесткость).

65

Потеря устойчивости диска, при которой происходит его выпучивание, соответствует действию на него нормальной критической силы

Pкр = 4КВ/D2, |

(35) |

где D – диаметр диска фрезы;

К – коэффициент, зависящий от величины отношения диаметра диска D к диаметру фланца d, к которому крепится диск (для расчетов К следует принимать равным 15-20);

В – коэффициент, зависящий от толщины диска фрезы и материала диска,

B |

Eδ3 |

|

|

|

, |

(36) |

|

|

|||

|

12(1 2 ) |

|

|

где δ – толщины диска, см;

E – модуль упругости материала диска;

μ – коэффициент Пуассона материала диска.

Так как при работе фрез усилия действуют эксцентрично, вызывая изгибающий момент, при расчете толщины диска коэффициент запаса необходимо брать равным 2,0…2,5.

Максимальную глубину резания режущего инструмента (подача на зуб) можно определить по формуле

h |

vм |

, |

(37) |

|

|||

м |

ωф Z |

|

|

|

|

|

где hм – максимальная глубина резания, м; vм – скорость движения машины, м/с; ωф – угловая скорость ротора, об/с;

Z – число зубьев на роторе в одной линии реза. Глубина резания для каждого зуба

hi = hм sin φ, |

(38) |

где φ – угол установки зуба на роторе, отсчитываемый от вертикальной оси, град.

66

Техническая производительность дискофрезерного рабочего органа (м3/ч)

Пт = 60 V npКг, |

(39) |

где Кг – коэффициент влияния грунта на техническую производительность ротора в зависимости от категории мерзлого грунта по классификации проф. А.Н. Зеленина;

V – объем кольца, заключенного между окружностью кромок зубьев и ребордой рейки,

V |

π(D2 |

D2 ) |

|

н |

в |

Вш , |

|

|

4 |

||

|

|

|

где Вш – расчетная ширина ротора, м;

Dн – наружный диаметр расчетного сечения кольца, м; Dв – внутренний диаметр кольца, м;

nр – число оборотов ротора в минуту,

np 60vp ,

πDp

(40)

(41)

где vp – окружная скорость вращения ротора, м/с; Dp – диаметр ротора, м.

В формуле (39) коэффициент Кг = 0,782...0,030. Производительность роторного рабочего органа (теоретиче-

ская) (м3/ч)

Пр = 60qznpKг, |

(42) |

где q – емкость ковша, м3; z – число ковшей;

nр – число оборотов ротора в минуту.

В формуле (42) коэффициент Кг = 0,91...0,03.

67

Производительность машины (м3/ч)

П = Fvм, |

(43) |

где F – площадь сечения отрываемой траншеи, м2;

vм – рабочая скорость передвижения экскаватора, м/ч.

Мощность, затрачиваемую на разработку мерзлого грунта ротором, можно определять как работу в единицу времени сил сопротивления резанию и сил трения. В.Д. Абезгауз [3] предложил формулу для ее определения в зависимости от скорости рабочего хода, глубины копания, физико-механических свойств грунта и геометрии резца:

N |

Kpoσв Hvм |

|

С |

|

К |

so |

V |

|

|

|

|

0,75 |

|

|

0 |

, |

(44) |

||||

|

|

|

|

|

|

|||||

p |

4500 |

|

|

2 |

K po |

|

Sz |

|

|

|

|

|

|

|

|

|

|

||||

– коэффициенты сопротивления резанию и внедрению, учитывающие условия и режимы резания, соответствующие физико-механическим свойствам грунта на поверхности забоя;

σв – предел прочности грунта на сжатие, кгс/см2; vм – скорость рабочего хода экскаватора, м/мин; Н – глубина копания, см;

С2 – коэффициент, зависящий от геометрии резца, С2 = = 0,3...0,4;

V0 – радиус закругления изношенной поверхности резца, см; Sz – подача на зуб, см.

Мощность, потребная для подъема грунта из траншеи, мощность привода конвейера или метателей, мощность для передвижения машины при копании и т.п. определяются по известной методике, принятой для машин непрерывного действия, используемых для разработки талых грунтов. На базе этой же методики целесообразно вести и расчет цепных траншейных экскаваторов, используемых для разработки мерзлых грунтов.

68

3. МАШИНЫ ДИНАМИЧЕСКОГО ДЕЙСТВИЯ

Машины динамического действия производят разрушение мерзлого грунта рабочими органами, на которые действуют ударные, виброударные или вибрационные нагрузки. Преимуществом динамических и прежде всего ударных нагрузок является их способность создавать на рабочем органе импульсы силы большой величины, в связи с чем они широко используются в машинах для разрушения горных пород и мерзлых грунтов. Благодаря большой величине усилий динамические нагрузки способны производить разрушение мерзлых грунтов практически любой прочности.

В отличие от машин статического действия, где усилия, развиваемые на рабочем органе, ограничиваются тяговыми возможностями базовой машины и мощностью привода, в машинах ударного действия могут быть реализованы усилия в десятки тонно-сил независимо от тяговых характеристик базовой машины и при сравнительно небольшой мощности привода. Поэтому машины динамического действия могут быть созданы на базе тракторов и экскаваторов относительно небольшой мощности и веса, имеющих хорошую мобильность.

Первым оборудованием для ударного рыхления мерзлого грунта были клинили шар-молоты на экскаваторе (рис. 30). В этом случае с экскаватора, оборудованного стрелой драглайна, снимается ковш и на подъемном канате подвешивается ударный рабочий орган в виде клинили шар-молота. При работе машинист экскаватора поднимает молот на определенную высоту и сбрасывает его на грунт. Разрушение мерзлого грунта производится энергией падающего рабочего органа.

Рис. 30. Клин-, шар-молоты свободного падения

69

Вес клин-молотов колеблется в широких пределах – от 0,4 до 4 т. Клин-молоты малого веса применяются для рыхления грунта, промерзшего на 30–35 см. При большой глубине промерзания грунта чаще всего используются снаряды весом 2,5–4,0 т.

Форма клин-молотов может быть самой различной – в виде пирамиды, двухскосного клина, прямоугольного параллелепипеда, цилиндра и т.п. (см. рис. 30).

На заостренной части иногда навариваются ребра. Угол заострения клин-молотов колеблется в очень широких пределах – от 20 до 65°.

Недостатками рыхления мерзлого грунта клин- и шар-молотами являются высокая энергоемкость и сравнительно низкая производительность. Ненаправленность ударов рабочего органа приводит к рассеиванию энергии в массиве грунта. При работе этих машин возникают высокие динамические нагрузки, являющиеся причиной быстрого выхода базовой машины из строя (износ деталей ходового механизма, главной лебедки, каната, зубчатых передач; образование трещин в ходовой раме экскаватора, поворотной платформе, стреле и т.д.).

При рыхлении мерзлого грунта клин- и шар-молотами работа одного удара достигает большой величины (иногда до 30–50 т). Такие мощные удары вызывают значительные сотрясения грунта, вредно влияющие на близко расположенные сооружения.

Кроме того, при работе клин-молотом наблюдается большой разлет осколков мерзлого грунта, что делает опасным применение данного способа.

К числу недостатков этого оборудования можно отнести также неэффективное использование экскаватора как землеройной машины.

3.1.Машины с направленными ударами

Впоследние годы начали получать распространение мерзлоторыхлители с направленными ударами (рис. 31, б, 32). Эти машины являются более совершенными по сравнению с клин-молотами на экскаваторах. В отличие от первой группы машин, разрушающих мерзлоту путем объемного разрушения, машины с направленными ударами могут разрабатывать мерзлый грунт методом откола крупных глыб. Энергия ударов вследствие их направленности расходуется более рационально.

70