Машины и оборудование для разработки мерзлых грунтов

..pdf

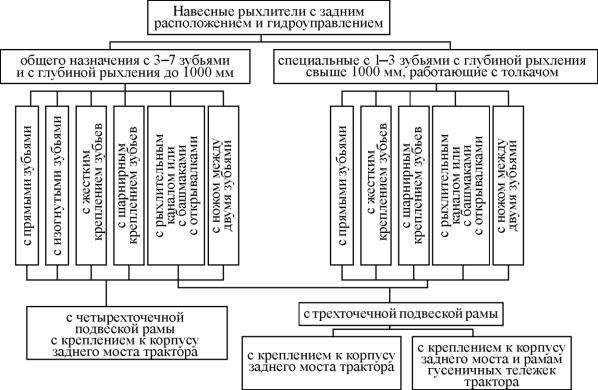

Рис. 4. Классификация навесных гидроуправляемых рыхлителей

11

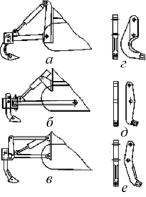

При трехточечной (трехзвенной) схеме подвески сочленение рамы рабочего органа осуществляется либо с корпусом заднего моста тягача (рис. 5, а), либо с лонжеронами его гусеничных тележек (рис. 5, б, в). Такая подвеска снижает поперечную устойчивость машины и не обеспечивает постоянный угол резания пород зубьями. В результате рыхление происходит с углами резания 60–70° вместо 35–40°, что значительно повышает сопротивление пород разрушению и увеличивает нагрузки на пальцы и звенья подвески и штоки гидроцилиндров. Вместе с тем подвеска этого типа более проста по конструкции и поэтому находит применение на рыхлителях всех классов.

При четырехточечном типе подвески крепление рабочего органа к корпусу заднего моста тягача осуществляется по параллелограммной схеме с помощью внутренней рамы (см. рис. 5, в).

Такая подвеска обеспечивает постоянный угол резания зубьев как в начале, так и в конце заглубления, что позволяет использовать зубья с более длинными стойками и придавать наконечнику зуба рациональный угол резания. При этом облегчается заглубление рабочего органа в породу, увеличивается срок службы наконечника, снижается энергоемкость процесса рыхления (в связи со снижением степени дробления и сжатия разрабатываемого материала) и более полно используется масса тягача для создания тягового усилия.

Существенным преимуществом такой подвески является и то, что рабочий орган при опускании на грунт отодвигается от базового тягача, вследствие чего исключается заклинивание кусков породы между рабочим органом и гусеницами трактора. Таким образом, при параллелограммной подвеске требуется пониженная мощность гидропривода, а длина поперечной балки рамы зубьев рыхлителя может

Рис. 5. Типы подвесок навесных рыхлителей и их зубьев: а – трехточечная с креплением внутренней рамы к корпусу заднего моста базового трактора; б – трехточечная с креплением охватывающей рамы к рамам гусеничных тележек или остову базового трактора; в – четырехточечная (параллелограммная) с креплением внутренней рамы к корпусу заднего моста базового трактора; г – изогнутый зуб; д – прямой зуб;

е – зуб с незначительным изгибом

12

быть значительно меньше ширины трактора. Вместе с тем подвеска этого типа имеет большое количество пальцевых соединений, ее конструкция отличается пониженной устойчивостью к действию поперечных горизонтальных и боковых вертикальных сил, а корпус заднего моста тягача оказывается сильно нагруженным. Тем не менее подвеска такого типа, как показывает практика, наиболее перспективна, особенно при разработке скальных и мерзлых пород.

Тип подвески определяет конструкцию рамы рыхлителя. Рамы подразделяют на внутренние, охватывающие и параллельные. Наиболее распространена внутренняя рама, отличающаяся простотой конструкции.

Рыхлители общего назначения оборудуются одним-пятью, а специального – одним-тремя съемными зубьями прямой или изогнутой формы. Изогнутые зубья (рис. 5, г) используют при рыхлении пород на глубину до 800 мм. Они обеспечивают рыхление с меньшими затратами усилия благодаря легкости их заглубления. Однако при их использовании для рыхления мерзлых и скальных пород происходит заклинивание выломанных глыб между зубом и рамой рыхлителя, что ведет к значительному повышению сопротивления пород рыхлению. Прямые зубья (рис. 5, д) не имеют этих недостатков, поэтому они более предпочтительны для рыхления мерзлых пород на глубину более 800 мм. Применяют также зубья с небольшим изгибом рабочей части (рис. 5, е), которые легко внедряются в породу в начале заглубления и пригодны для рыхления различных пород, но наиболее эффективно их применение при разработке скальных пород средней прочности. Для тяжелых работ создаются навесные рыхлители специальных конструкций. Они отличаются повышенной прочностью, увеличенной длиной зубьев и работают обычно с тракторами-толкачами.

Наиболее нагруженный элемент рабочего органа рыхлителя – стойки с наконечниками (зубья). Стойки изготовляют коваными или литыми. Для изготовления кованых стоек применяют марганцевомолибденовые стали, а литых – никелекремнистые стали.

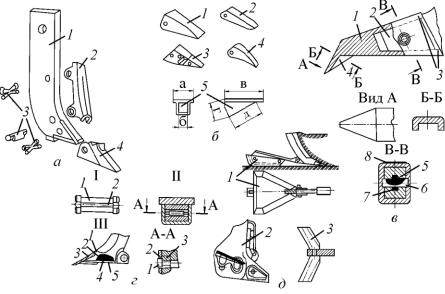

Срок службы стоек в среднем не превышает 2000 ч. Конструкцию рабочего органа выбирают с учетом физико-механических свойств грунта, а также типа рыхлителя. На рис. 6 приведены некото-

13

рые типы конструкции зубьев рабочего органа. При разработке высокопрочных грунтов чаще всего применяют прямые стойки с незначительным изгибом в нижней части. Основные параметры зубьев отечественных и зарубежных рыхлителей даны в табл. 1.

Таблица 1

Основные параметры зубьев отечественных и зарубежных рыхлителей

Мощность |

Тип навесного уст- |

Количе- |

Максималь- |

Размеры зубьев, мм |

||

двигателя базового |

ство |

ная глубина |

|

|

|

|

ройства |

длина |

тол- |

ширина |

|||

трактора, л.с. |

стоек |

рыхления, мм |

щина |

|||

|

|

|

|

|

|

|

40 |

Трехточечное |

7 |

216 |

483 |

25 |

76 |

|

|

|

|

|

|

|

100 |

» |

3 |

480 |

670 |

60 |

210 |

|

|

|

|

|

|

|

140 |

» |

3 |

1524 |

2134 |

89 |

305 |

|

|

|

|

|

|

|

217 |

» |

3 |

1220 |

1533 |

76 |

285 |

|

|

|

|

|

|

|

225 |

» |

3 |

1830 |

2460 |

89 |

305 |

|

|

|

|

|

|

|

385 |

» |

3 |

710 |

1476 |

76 |

279 |

|

|

|

|

|

|

|

385 |

Параллелограммное |

3 |

890 |

1803 |

76 |

330 |

|

|

|

|

|

|

|

385 |

» |

1 |

1320 |

2210 |

89 |

356 |

|

|

|

|

|

|

|

Одним из основных силовых элементов зуба рыхлителя является наконечник, непосредственно воздействующий на грунт и способствующий его разрушению. Значительные динамические нагрузки на рабочем органе предопределяют создание высокопрочных и одновременно стойких к абразивному износу наконечников. Высокая прочность наконечников, сохранение длительной работоспособности и быстрой заглубляемости зависят от правильного выбора рациональных параметров формы, материала и технологии изготовления.

Для предотвращения износа передней рабочей грани стойки, особенно в нижней ее части, контактирующей с породой, рабочие органы рыхлителей снабжаются стальными защитными накладками и съемными, обычно коваными или литыми, реже сварными наконечниками, изготовленными из особо износостойких магниево-марганце- вых или марганцево-никелевых сталей (см. рис. 6, а, б). Для увеличения срока службы наконечников на их рабочую поверхность наплавляют слой твердого сплава (см. рис. 6, в) или закаливают ее до твердости НRС 53–57.

14

Рис. 6. Элементы конструкции рабочего органа и их типы: а – зуб: 1 – стойка, 2 – защитная накладка, 3 – элементы крепления, 4 – наконечник; б – основные типы наконечников зубьев рыхлителей для условий, требующих: 1 – высокой прочности при больших ударных нагрузках, 2 – быстрого внедрения при не очень тяжелых ударных нагрузках и абразивном износе, 3 – повышенной стойкости против абразивного износа при умеренных ударных нагрузках, 4 – быстрого внедрения при средних ударных нагрузках и незначительном абразивном износе, 5 – основные размеры наконечников; в – самозатачивающийся наконечник конструкции ВНИИстройдормаш: 1 – наконечник, 2 – стойка, 3 – опоры, 4 – изогнутая часть зуба, 5 – пружинный фиксатор, 6 – стопор, 7 – проточки, 8 – твердосплавная наплавка; г – конструкции стопорных устройств: I – стопор из двух сегментов: 1 – сегмент, 2 – резиновая прокладка; II – стопор в виде сплошного пальца: 1 – палец, 2 – сухарь, 3 – упругий элемент; III – стопор в виде пластины: 1 – выступ хвостовика, 2 – продольный паз с гребенкой, 3 – посадочный прилив наконечника, 4 – стопорный лист, 5 – упорная стенка паза; д – уширители зуба: 1 – клиновой моно-

блочный, 2 – клиновой сдвоенный, 3 – стержневой моноблочный

Для рыхления мерзлых пород наиболее пригодны узкие самозатачивающиеся наконечники с отогнутым концом конструкции ВНИИстройдормаш (см. рис. 6, в). Сечение изогнутой части наконечника корытообразное, что уменьшает площадь его контакта с породой и создает большое удельное давление на породу в момент заглубления.

15

Вследствие этого зуб, снабженный таким наконечником, хорошо внедряется в мерзлую породу. Основные геометрические параметры наконечников рыхлителей, применяющихся при разработке скальных пород, даны в табл. 2.

|

|

|

|

|

|

|

Таблица 2 |

|

|

Основные геометрические размеры |

|

|

|||

|

наконечников рыхлителей (см. рис. 6, б) |

|

|

||||

|

|

|

|

|

|

|

|

Рыхлители |

|

|

Размеры наконечников, мм |

|

|

||

|

|

|

|

|

|

|

|

|

|

а |

б |

в |

|

г |

д |

|

|

|

|

|

|

|

|

Легкие |

|

35–80 |

25–60 |

165–180 |

|

50–65 |

108 |

|

|

|

|

|

|

|

|

Средние |

|

90–100 |

65–70 |

175–210 |

|

55–85 |

115 |

|

|

|

|

|

|

|

|

Тяжелые |

|

105–115 |

70–90 |

190–235 |

|

60–105 |

120–165 |

|

|

|

|

|

|

|

|

Сверхтяжелые |

|

120–135 |

80–95 |

255–325 |

|

90–150 |

150–240 |

|

|

|

|

|

|

|

|

Для обеспечения самозатачиваемости можно использовать биметаллические наконечники или износостойкие наплавки. Биметаллический наконечник сваривают из двух частей: коронки и носка. Носок куют из биметаллического листа, полученного сваркой трением. Верхний, более хрупкий слой стали толщиной 35–40 мм с присадками марганца, хрома, молибдена и ниобия после закалки и отпуска имеет твердость НRС 57–58. Нижний слой является более пластичным, твердость его НRС 32–41. Долговечность таких наконечников в 3 раза выше, чем литых.

По конструкции наконечники подразделяются на составные и цельные. Составные включают коронку и башмак. Их используют для разработки слабых абразивных скальных пород. Долговечность башмака обеспечивает замену 10–20 наконечников. Цельные наконечники имеют высокие прочностные характеристики. Применяют их при разработке тяжелых скальных и мерзлых пород.

Общие требования к конструкции наконечника: легкое проникновение в породу, хорошее сопротивление удару и истиранию, способность самозатачиваться и образовывать в породе трещины.

Срок службы наконечников, применяемых на рыхлении мерзлых и абразивных скальных пород, 4–10 ч, при разработке пород типа песчаников, туфа, бурых углей – 30–50 ч, при рыхлении известняков, сланцев – 100–120 ч. При износе наконечника резко возрастает вели-

16

чина реакции отпора со стороны пород, падает производительность рыхлителя и возникают значительные вибрационные нагрузки, передающиеся на базовый тягач.

Для крепления наконечников на хвостовике стойки используют стопорные устройства разнообразных конструкций (см. рис. 6, г).

Стопор состоит из двух сегментов, между которыми расположена резиновая прокладка, усиливаемая при работе в условиях повышенных температур продольной вулканизированной пружиной. При установке стопора сегменты под действием упругого элемента прижимаются к соответствующим посадочным поверхностям в теле стойки.

Стопорное устройство II выполнено в виде сплошного пальца с фасками, который фиксируется в теле хвостовика стойки с помощью сухарей в форме сегментов, отжимаемых упругим элементом. Благодаря двум фаскам на пальце и дополнительным углублениям в теле стойки сухари с помощью упругого элемента надежно фиксируют стопор.

Встопорном устройстве III наконечник с посадочным приливом заводится за выступ хвостовика стойки, а в образовавшийся зазор между посадочными задними поверхностями забивается стальная пластина, для которой в теле хвостовика предусмотрен прямоугольный продольный паз с дном в виде гребенки с прямоугольными зубьями. При полном заклинивании пластины свободный ее конец утапливается в пазу зуба и упирается в стенку паза.

Фирма «Катерпиллер» применяет для своих рыхлителей стопор, состоящий из двух металлических пальцев-сегментов, слегка изогнутых в середине (см. рис. 6, а). При установке пальцы заклиниваются

всквозном отверстии стойки и наконечника.

Впоследние годы в практике механического рыхления широко применяются уширители, устанавливаемые на рабочих органах, позволяющие более эффективно вести разработку, снизить энергетические показатели процесса рыхления и износ рабочих органов. В этом случае

вмассиве пород образуется борозда шириной, значительно превышающей ширину режущей кромки наконечника, что позволяет практически полностью разрушить грунт между соседними бороздами.

17

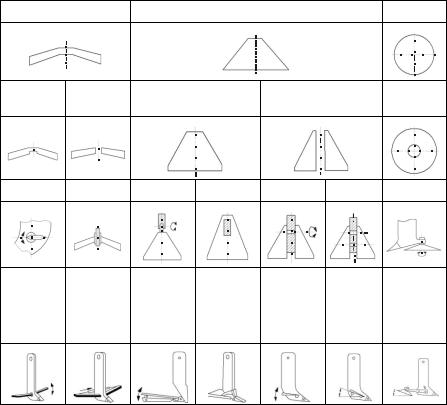

Конструкция уширителей выполняется в виде расширяющихся в стороны от режущей кромки зуба клиновидных пластин, жестко или шарнирно установленных на рабочем органе, или в виде двух стержней, выступающих по бокам стойки. Клиновидные уширители могут быть моноблочные и сдвоенные (см. рис. 6, д и рис. 7).

Стержневые |

Клиновые |

Дисковые |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Моноблоч- |

Сдвоенные |

Моноблочные |

Сдвоенные |

Моноблоч- |

|

ные |

ные |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шарнирное |

Жесткое |

Шарнирное |

Жесткое |

Шарнирное Жесткое Шарнирное |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Самоуста- |

|

Самоуста- |

|

Самоуста- |

|

|

|

Регулировка |

нав- |

Без |

Регулиров- |

Регулировка |

|||

нав- |

нав- |

||||||

|

|

|

|||||

|

ливающийся |

|

ка угла |

угла уста- |

|||

ливающийся |

|

|

ливающийся |

||||

ширины |

угол с огра- |

регулировки |

установки |

новки |

|||

угол |

|

|

угол |

||||

|

ничением |

|

|

|

|||

|

|

|

|

|

|

Рис. 7. Классификация уширителей

Как показывает практика, использование уширителей позволяет рыхлить скальную породу на ширину до 76–112 см, увеличивая производительность рыхлителя в 2,0–2,5 раза. Уширители обеспечивают более устойчивое движение трактора, облегчают управление им и одновременно хорошо измельчают породу. Их изготовляют из легированной стали и закаливают до твердости НВ 60. Управление рабочим органом

18

у современных рыхлителей выполняется только гидравлическим приводом, состоящим из масляного бака с фильтром-гидронасосом и распределителем рабочих цилиндров, стальных и гибких трубопроводов, обратных и предохранительных клапанов и соединительных муфт. Для управления агрегатом применяют унифицированные трехпозиционные или четырехпозиционные гидрораспределители.

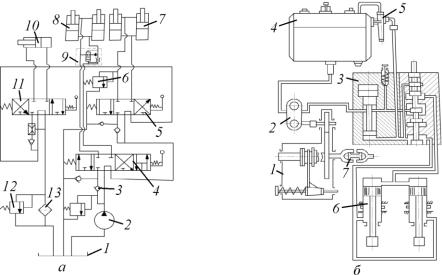

Гидравлическая система управления рыхлителем может быть как индивидуальной, так и совмещенной (рис. 8, а), когда она используется для управления рыхлителем и другим агрегатированным с ним на тягаче навесным оборудованием.

Рис. 8. Схемы гидросистем управления рыхлителем: а – схема совмещенного гидропривода управления рыхлителем и бульдозером: 1 – бак, 2 – насос, 3 – обратный клапан, 4, 5, 11 – золотниковые распределители управления бульдозером, рыхлителем и гидроцилиндром перекоса отвала, 6, 12 – предохранительные (перепускные) клапаны, 7 – гидроцилиндры заглубления рыхлителя, 8 – гидроцилиндры заглубления бульдозера, 9 – клапан быстрого сброса жидкости, 10 – гидроцилиндр перекоса, 13 – фильтр; б – схема гидросистемы управления рыхлителем Д-576С: 1 – редуктор, 2 – блок шестеренчатых насосов, 3 – золотниковый четырехпозиционный распределитель с предохранительным клапаном, 4 – масляный бак, 5 – гидроциклон очистки масла от меха-

нических примесей, 6 – гидроцилиндры управления, 7 – карданная передача

19

Для привода рыхлителя применяют гидросистемы объемного действия в основном с замкнутой и реже с открытой схемой. Обычно используют нерегулируемые лопастные, шестеренные и аксиальноплунжерные насосы большой производительности (50–60 л/мин и рабочим давлением 5–11 МПа), обеспечивающие высокие рабочие скорости подъема и опускания рыхлителя. В последние годы начинают применять насосы с изменяющимся объемом, что позволяет регулировать в автоматическом режиме расход мощности в зависимости от условий работы рыхлителя. Это дает возможность исключить перегрев рабочей жидкости в системе и увеличить срок службы механизмов.

Всовременных гидроприводах элементы управления распределителя, предохранительные клапаны, фильтры располагают внутри гидробака, выводя из него только магистральные трубопроводы и рукоятки управления. При таком решении упрощается монтаж и исключаются утечки рабочей жидкости.

Впоследние годы наряду с навесными рыхлителями на гусеничном ходу начинают применять навесные рыхлители на колесном ходу. Они позволяют производительнее рыхлить и разрабатывать породы благодаря большой скорости и маневренности. Однако сильный износ шин в процессе работы рыхлителей сдерживает более широкое внедрение их на карьерах.

2.1.1.Особенности конструкций отечественных

изарубежных землеройно-рыхлительных агрегатов

Отечественные рыхлители

Наша промышленность выпускает ряд навесных рыхлителей, краткая характеристика которых представлена в табл. 3, а конструктивные схемы на рис. 9, 10.

Рассмотрим подробнее конструкции некоторых навесных рыхлителей отечественного производства [9, 10].

Навесной рыхлитель ДП-9С (Д-652АС) в агрегате с бульдозером Д-572 (см. рис. 9, е) представляет собой модификатор РМГ-2. Он предназначен для разработки мерзлых и трещиноватых горных пород.

20