Машины и оборудование для разработки мерзлых грунтов

..pdfСкорость рабочего процесса определяется числом газодинамических импульсов в единицу времени и длиной перемещения за один газодинамический цикл. Эти величины зависят от подачи компрессора. Скорость рабочего процесса в зависимости от схемы взаимодействия рабочего оборудования с грунтом изменяется в широких пределах – от 0,2 до 2,3 км/ч.

Производительность землеройных машин газодинамического действия определяется числом газодинамических импульсов в единицу времени и объемом грунта, разрабатываемого за один цикл. Производительность не определяет однозначно эффективность работы оборудования того или иного варианта. При разработке песчаных грунтов наибольшая производительность достигается по схеме IV (см. табл. 9) при использовании энергии сжатого газа для рыхления грунта в области ножа. Для глинистых и суглинистых грунтов большие значения производительности обеспечиваются при послойной разработке грунта с использованием газодинамических импульсов для периодического отбрасывания призмы по схеме II.

Производительность отвального оборудования газодинамического действия при рытье траншей в 4–7 раз выше производительности бульдозеров и в 1,5–2,0 раза – многоковшовых экскаваторов.

Энергоемкость процесса разработки песчаных, супесчаных и суглинистых грунтов отвальным оборудованием с газодинамическим интенсификатором для всех вариантов взаимодействия с грунтом ниже, а при разработке глинистых грунтов по схеме I на 15 % выше энергоемкости работы традиционного оборудования. Наиболее эффективными по затратам энергии являются II и IV схемы разработки грунтов.

Удельная металлоемкость землеройных машин с интенсификатором в 3–5 раз ниже металлоемкости традиционных бульдозеров.

Себестоимость разработки грунтов оборудованием с газодинамическим интенсификатором в 2,0–2,5 раза ниже себестоимости разработки грунтов бульдозерным оборудованием и составляет в зависимости от типа грунта 0,04–012 руб/м3 (в ценах 1984 г.).

Газомеханические отвальные рабочие органы представляют реализацию II конструктивной схемы газодинамического рабочего органа, приведенной в табл. 9. Разрушение среды осуществляется от-

91

вально-ножевым рабочим органом. Отделенные от массива элементы среды скапливаются перед отвалом и отбрасываются в требуемом направлении потоком воздуха. Струя может пульсировать в соответствии с интервалами накопления перед отвалом призмы от разрушающей среды или работать в непрерывном режиме. Рабочий орган, выполненный по такой схеме, перспективен для снегоочистителей.

4.2. Использование продуктов сгорания топливовоздушной смеси для разработки грунта

Одним из способов получения сжатого газа является сжигание

взамкнутой камере топливовоздушной смеси. Продукты сгорания, имея высокую температуру и давление, расширяясь, способны при определенных условиях осуществлять механическую работу по разрушению и перемещению грунта.

Вряде патентов предлагаются устройства для получения сжатого газа указанным способом и подачи его в зону режущей кромки рабочего органа, что позволяет уменьшить сопротивление копанию путем аэрации грунта при движении его внутри рабочего органа. В зависимости от категории грунта может применяться пульсирующий или постоянный поток газа.

Оригинальное решение по использованию продуктов сгорания на рабочих органах землеройных машин предложено в патенте США. Метод заключается в сжигании смеси топлива со сжатым воздухом

взамкнутой камере и последующем быстром выпуске продуктов сгорания под большим давлением в забой для разрушения грунта.

Землеройная машина газодинамического действия (с повторновзрывным устройством) имеет камеру сгорания, которая является составной частью отвала и размещается с тыльной стороны его поверхности (рис. 39). На базовом тракторе дополнительно устанавливается компрессор, топливная и регулирующая аппаратура, обеспечивающие подачу сжатого воздуха и топлива в камеру сгорания, а также воспламенение образующей топливовоздушной смеси с определенной повторяемостью. Эффект достигается путем частых повторных взрывов смеси, воздействующих непосредственно на грунт и осуществляющих его рыхление и перемещение.

92

В качестве топлива используется бензин, но возможно применение дизельного топлива. Воспламенение топливовоздушной смеси осуществляется запальной свечой. Газ расширяется, а грунт при этом выполняет функции поршня. Под воздействием газов высокого давления, проходящих после воспламенения смеси через выхлопное отверстие в нижней части отвала, грунт отбрасывается от отвальной поверхности вверх, вперед и в меньшей степени в стороны.

Землеройная машина газодинамического действия обеспечивает значительно большую глубину копания, чем обычные машины. В зависимости от типоразмера она может оборудоваться одной или несколькими камерами сгорания, устанавливаемыми в ряд.

Взрывные устройства срабатывают с такой частотой, с какой камеры успевают зарядиться смесью. Частота взрывов зависит от объема камер сгорания, их количества, производительности компрессоров и давления сжатого воздуха при зарядке.

Одним из перспективных направлений в области интенсификации рабочих процессов землеройных машин является разработка грунтов методами газодинамического воздействия. Импульс газа высокого давления получают различными путями: инициированием различных взрывчатых веществ, сжиганием в замкнутом объеме (камере сгорания) топливовоздушных смесей, путем применения компрессоров высокого давления и т.д. Предложены различные конструкции камер сгорания топливовоздушных смесей для получения импульсов сжатого газа высокого давления.

93

При больших объемах работ и в определенных грунтовых условиях машины со взрывными устройствами оказываются весьма эффективными. Возможность их работы на мерзлых грунтах требует дополнительных исследований.

Первая попытка применения газодинамического импульса при рыхлении смерзшихся грунтов была осуществлена в 1958 году. Пневмопатрон закладывался в предварительно пробуренный в грунте шпур. Опыты дали хорошие результаты. Недостатком такого способа является необходимость бурения шпура для размещения в нем пневмопатрона. Разработан винтовой рабочий орган с газодинамическим интенсификатором (рис. 40) [4].

Винтовой рабочий орган внедряется в грунт, затем открывается клапанный механизм, сжатый воздух под давлением 15 МПа через выхлопные отверстия в теле рабочего органа подается в зону разрушения и производит разрыхление массива грунта. Испытания экспериментального образца

винтового газодинамического |

|

рыхлителя показали, что такое |

Рис. 40. Схема рабочего органа с замкну- |

|

|

оборудование способно эффек- |

тым силовым потоком винтового типа с га- |

тивно разрушать мерзлые грун- |

зодинамическим воздействием на грунт |

ты различной прочности. |

|

Установленный на тракторе «Caterpillar D7» рыхлитель с по- вторно-взрывным устройством (рис. 41) успешно разрушает известняки и скальный грунт. При рыхлении известняка для уменьшения дальности разброса кусков камеру объемом 0,142 м3 заменили на камеру объемом 0,071 м3. Была достигнута производительность при рыхлении скалы 76,5 м3/ч при давлении газа в камере 4 МПа. Отмечают, что оборудование повышает возможность разрушения скальных пород рыхлителями. Производительность рыхлителя увеличивается в два-

94

три раза. Система FARE на 30 % экономичнее стандартного рыхлителя. Испытания показали существенные недостатки данных рыхлителей. В процессе рыхления выхлопные сопла забивались грунтом, что приводило к появлению трещин в трубопроводах высокого давления. Расположение выхлопного сопла параллельно оси движения базовой машины приводило к возникновению больших динамических нагрузок от действия импульса газа, отрицательно влияющих на клапанную систему устройства, звенья рыхлителя и базовую машину.

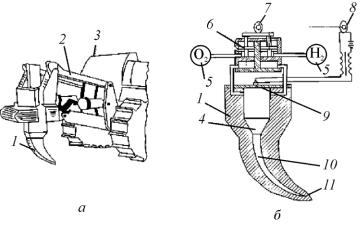

Рис. 41. Схема рыхлителя газодинамического действия: а – схема навешивания на трактор; б – газогенераторное устройство

Рыхлитель газоимпульсного действия (см. рис. 41) с использованием детонации предназначен для разрушения и дробления прочных скальных образований. К трактору 3 при помощи обычной подвески 2 навешивается рыхлитель 1 со специальным зубом. Зуб рыхлителя снабжен в верхней части камерой сгорания 4 с центральным каналом 10, который заканчивается направленным вперед отверстием 11 в клине наконечника. Камера сгорания имеет больший диаметр, чем канал 10, диаметр которого постепенно уменьшается к выходу.

Детонационная камера и канал в целом имеют форму, которая обеспечивает создание детонационной ударной волны, распространяющейся вдоль по каналу после воспламенения горючей смеси. Де-

95

тонационная волна, проходящая через отверстие 11, создает вторичную реакцию или взрыв в расщелинах породы. От специальных источников 5 через трубопроводы в камеру сгорания поступает кислород и газообразное топливо (водород и ацетилен). Газовоздушная смесь воспламеняется свечой зажигания 9 от специальной цепи зажигания, в которую входит катушка, батарея, кулачковый выключатель 8. Клапаны 6 на пружинах регулируют поток газов, поступающих в камеру сгорания 4, и приводятся в движение кулачком 7, который связан с кулачком 8, замыкающим цепь. Применение кислородноводородных смесей или же смесей, эквивалентных им, позволяет уменьшить параметры взрывной камеры, а детонационное воздействие позволяет повысить эффективность системы.

Конструкция рыхлителя с газодинамическим интенсификатором при наличии выхлопных отверстий в боковых гранях зуба исключает забивание выхлопных отверстий. Однако она не обеспечивает надежной герметизации между выхлопными отверстиями и грунтом в момент воздействия на разрушаемую среду импульса газа. Часть газа вырывается в атмосферу, не производя полезной работы по разрушению массива. Клин при наличии некоторого заострения в плане не имеет этого недостатка.

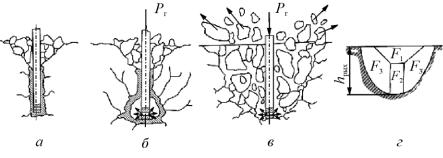

Исследование механизма разрушения мерзлого грунта однозубым рыхлителем с газодинамическим интенсификатором выполнено с целью изучения отдельных фаз и этапов процесса рыхления грунтов устройством такого типа. Применение фото- и кинофиксации процесса позволило установить характер механизма и раскрыть качественную и количественную картину развития процесса разрушения грунтов изучаемым способом. Процесс можно условно разделить на две фазы (рис. 42).

Первая фаза определяется внедрением и частичным механическим деформированием среды зубом рыхлителя. Одновременно обеспечивается заряд сжатого газа, который будет введен в зону разрушения.

96

Рис. 42. Схема развития процесса воздействия на грунт однозубого рыхлителя с газодинамическим интенсификатором: а – фаза внедрения и механического деформирования; б – образование каверн в грунте в зоне выхлопных отверстий под действием газового потока; в – завершающий этап разрушения; г – поперечное сечение полости

Вторая фаза характеризуется интенсивным разрушением массива грунта под действием газодинамического импульса.

Первую фазу процесса разрушения, в свою очередь, целесообразно разделить на три характерные стадии: сжатие грунта, появление и развитие трещин, отделение стружки грунта от массива как появление частичного скола грунта. Под действием напорного усилия, создаваемого рабочим органом, грунт как упруговязкопластичный материал деформируется (сминается) поверхностями рабочего органа, и в зоне формирования уплотненного ядра повышается плотность грунта. Стадия заканчивается образованием ядра уплотнения. Ядро уплотнения или его элементы, как установлено, образуются не только на режущей кромке зуба, но и по боковым граням. Это явление есть следствие, главным образом, геометрии зуба, выполнения его с углом заострения в плане. Такая форма рабочего органа обеспечивает контакт его боковых поверхностей с грунтом, вызывая в нем соответствующее распределение напряжений.

Ядро уплотнения в процессе движения инструмента оказывает все большее давление на окружающую среду и действует как клин, передавая усилие на грунт, вызывая в нем разрушающие напряжения, которые развиваются под действием нормальных сил и сопровождающих их сил трения по поверхности контакта рабочего органа с грунтом. Такой процесс способствует возникновению системы мик-

97

ро- и макротрещин. В этот период нормальное напряжение в грунте постепенно приближается к сопротивлению отрыва, т.е. p отр ,

грунт приходит в равновесное состояние. При достижении предельных деформаций отрыва, вызванных соответствующими напряжениями, трещины раскрываются в сторону открытой поверхности и происходит отделение стружки грунта от массива.

Этот этап аналогичен традиционному. В результате воздействия зуба рыхлителя в грунте образуется прорезь, поперечное сечение которой в верхней части имеет форму трапеции с большим основанием у свободной поверхности (F1), а в нижней части – форму прямоугольника (F2) (см. рис. 42, г). По неровности стенок трапеции предполагают, что эта зона разрушения образуется за счет деформации отрыва,

аглавная поверхность дна и стенок прямоугольной зоны борозды разрушения образована в основном за счет деформации сжатия и последующего сдвига грунта.

Вмомент отрыва стружки грунта сила резания уменьшается в среднем на 20–40 % по сравнению с ее максимальным значением,

азатем при сжатии следующего элемента стружки снова возрастает до максимума. Амплитуда колебаний резания возрастает с увеличением хрупких свойств грунта, но значение силы резания не падает до нуля. Это явление объясняют тем, что стружка грунта отделяется от массива выше режущей кромки рабочего органа, а часть зуба продолжает внедряться в грунт. Следовательно, при разрушении грунтов зубом рыхлителя, выполненным с углом заострения в плане, зона разрушения находится в сложнонапряженном состоянии с преобладанием сжимающих нагрузок. Чем пластичнее грунт, тем меньше его разрушается за счет деформаций отрыва и больше за счет деформаций сжатия. Эти явления объясняют закономерность роста энергоемкости процесса традиционного рыхления при увеличении пластических свойств грунта.

Резание является энергоемким процессом, так как в его основе лежит деформация сжатия, а не растяжения. Для снижения энергоемкости прежде всего необходимо стремиться, чтобы деформация отрыва являлась доминирующей в процессе разрушения. Этого достигают

98

уменьшением угла резания. Но уменьшение угла резания возможно до определенного предела, обусловленного прочностными свойствами самого рабочего органа. Другое направление связано с изменением характера разрушения в сторону хрупкого разрушения среды. Для этого увеличивают скорость приложения нагрузки. Последнее можно осуществить путем подвода в зону разрушения импульса сжатого газа.

Для снижения энергоемкости и увеличения производительности процесса рыхления мерзлых грунтов в зону разрушения на завершающем этапе первой фазы подводится импульс сжатого газа. С этого момента развивается следующая фаза.

Вторая фаза характеризуется разрушением грунта за счет энергии газа высокого давления. Эту фазу можно также условно разбить на три стадии: развитие и расширение области уплотнения грунта

взоне контакта с ним газа, развитие трещин и вспучивание грунта, разрушение грунта на отдельные куски и их отбрасывание.

Вначальный момент сжатый газ из ресивера поступает в зону контакта выхлопных отверстий с грунтом. Энергия сжатого газа передается на грунт в виде ударной динамической волны. Сила давления газа на грунт превосходит допустимое усилие сжатия. Грунт в зоне действия потока сжимается, образуя некоторую полость (каверну) (см. рис. 42, б). Каверна увеличивает площадь контакта газа с грунтом. Это повышает эффективность рыхления мерзлых грунтов газодинамическими импульсами, так как увеличивается поверхность грунта, непосредственно воспринимающая воздействие динамического импульса, что исключает возможность прострела грунта струей сжатого газа. Разрушение на завершающем этапе второй фазы определяется

восновном действием статического давления газа на грунт.

На этом этапе основное явление, характеризующее эффект газодинамического разрушения твердого материала, заключается в предварительном образовании и развитии трещин. В массиве грунта имеются микротрещины, пустоты и различные неоднородности. Далее интенсивно трещины образуются при внедрении рабочего органа. Они выступают как концентраторы напряжений – «зародыши» последующего газодинамического разрушения. Под действием нагрузки от им-

99

пульса сжатого газа у вершины трещины возникают напряжения, критические для данного материала, происходит интенсивный спонтанный рост трещин. Напряжения, необходимые для развития трещин, обратно пропорциональны ее длине. Силовая характеристика газодинамического импульса убывает с увеличением длины трещины.

Для эффективного разрушения необходимо создавать достаточно мощный импульс, чтобы трещины могли полностью раскрыться. Газ, внедряясь в трещину, действует как клин, поверхности трещины расходятся друг от друга, что и приводит к разрушению грунта. Воздействие от импульса газа передается во все стороны одинаково, значит, трещины могут распространяться не только в сторону открытой поверхности, но и в глубь массива. При распространении в глубь массива трещины полностью раскрываться не могут. В более благоприятных условиях раскрываются трещины, развивающиеся в сторону свободной, открытой поверхности.

5. МАШИНЫ КОМБИНИРОВАННОГО ДЕЙСТВИЯ

Разрушение мерзлых грунтов при применении машин комбинированного действия происходит от нескольких одновременно приложенных видов воздействия, что во многих случаях является весьма эффективным и наиболее перспективным, так как при этом могут быть использованы положительные свойства и особенности каждого из прилагаемых способов разрушения [24].

В настоящее время созданы машины, у которых к рабочему органу приложено дополнительное механическое воздействие. Так, например, Главленинградстроем совместно с Ленинградским институтом инженеров железнодорожного транспорта было создано рабочее оборудование к экскаватору ЭО-3322, представляющее собой специальную рукоять с двумя гидроцилиндрами, способными через рычажную систему развивать усилие на зубьях ковша до 40 тс, что позволяет разрушать мерзлый грунт при промерзании до 2 м (рис. 43). Производительность машины ЭО-3322 – 32 м3/ч.

100