Химическая технология неорганических веществ

..pdf

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

C −1 |

|

p |

|

|||

|

|

pS |

|

|

= |

|

+ |

|

, |

|||||||

|

|

|

p |

|

a |

m |

C |

a |

m |

C |

p |

|||||

a 1 |

− |

|

|

|

|

|

|

|

|

s |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

ps |

|

|

|

|

|

|

|

|

|

|

|||

где а – величина адсорбции инертного газа, см3/г,

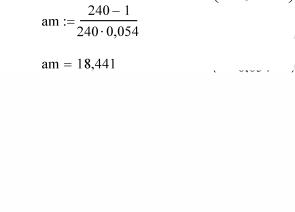

аm – величина адсорбции, соответствующая мономолекулярному слою адсорбата, см3/г,

р/рs – объемная доля инертного газа при адсорбции, С – постоянная уравнения БЭТ.

Зависимость правой части уравнения от р/рs представляет собой прямую линию, тангенс угла наклона которой к оси абсцисс равен

комплексу C −1 .

C am

Из получаемой линейной зависимости находят аm и далее Sуд:

Sуд = |

аm |

NA sэ 10−18 м2/г. |

|

22 400 |

|||

|

|

где NA – число Авагадро,

sэ – площадь поверхности, занимаемая одной молекулой адсорбированного газа, нм2.

Пример

Определить удельную поверхность образца по следующим экспериментальным данным:

р/рs |

а, см3/г |

Правая часть |

|

|

уравнения БЭТ |

0,05 |

6,12 |

0,0086 |

|

|

|

0,1 |

9,82 |

0,0113 |

|

|

|

0,2 |

14,97 |

0,016 67 |

|

|

|

0,3 |

19,41 |

0,0221 |

|

|

|

Найдем линейную зависимость правой части уравнения БЭТ от величины р/рs, используя MathCad:

291

Таким образом, удельная поверхность исследуемого образца

Sуд = 18,441 6,023 1023 0,162 1018 = 80,3 м2/г.

22 400

7.7. Расчет материального баланса производства фосфора

Рассчитать материальный баланс получения фосфора на 1000 кг фосфорита.

Исходные данные. Состав фосфорита, мас. %: Р2О5(ф) = 30,

СаО(ф) = 50, SiO2(ф) = 15, Fe2O3(ф) = 5. Состав кварцита: SiO2(к) = = 100 %. Состав кокса – 100 % С. Содержание в шлаке Р2О5(ш) = 2 %. Состав феррофосфора, мас. %: Feм = 80, Рм = 20. Модуль кислотности

шлака Мк = 0,82. |

|

|

|

|

|

|

1. |

Определение количества кварцита: |

|

||||

K = |

1000 (Mк CaO(ф) − SiO2 |

(ф)) |

= |

1000 (0,82 50 −15) |

= 260 кг. |

|

SiO2 (к) |

|

|

100 |

|||

|

|

|

|

|

||

2. |

Определение количества шлака: |

|

||||

Найдем концентрацию СаО в шлаке: |

|

|||||

|

|

292 |

|

|

|

|

CaOш |

= SiO2 (ш) = 100 −СаО(ш) −P2O5 (ш) . |

|||||||||||||||||||||||

|

|

|

Мк |

|

|

|

|

|

|

|

|

|

Мк |

|

|

|

|

|

|

|||||

Отсюда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CaO(ш) = |

(100 −Р2О5 (ш)) |

= |

(100 −2) |

= 53,8 % |

||||||||||||||||||||

|

|

|

|

|

|

1+0,82 |

||||||||||||||||||

|

|

|

|

|

1+ Мк |

|

|

|

|

|

|

|

|

|||||||||||

и, следовательно, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ш = |

1000 СаО(ф) = 1000 50 |

=929,4 кг. |

|

|||||||||||||||||||||

|

|

|

СаО(ш) |

|

|

|

53,8 |

|

|

|

|

|

|

|

|

|

|

|||||||

3. Определение количества кокса: |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Расход кокса на восстановление P2O5 составит |

|

|

|

|||||||||||||||||||||

|

|

|

P O |

|

|

(ф) |

|

|

|

Р |

О |

|

(ш) |

|

5 М |

с |

|

|

||||||

У1 = 1000 2 |

|

5 |

|

−Ш |

2 |

|

5 |

|

|

|

|

|

|

|

= |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

МP2O5 |

||||||||||||

|

|

100 |

|

|

|

|

|

100 |

|

|

|

|

||||||||||||

|

|

30 |

|

|

|

|

|

|

2 |

|

|

5 12 |

|

|

|

|

|

|

||||||

= 1000 |

|

|

|

−929,4 |

|

|

|

|

|

|

|

|

|

=118,9 кг. |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

100 |

|

|

|

|

|

|

100 |

142 |

|

|

|

|

|

|

||||||||

Расход кокса на восстановление Fe2O3 составит |

|

|

|

|||||||||||||||||||||

У2 =1000 Fe2O3 (ф) |

|

|

|

3МС |

|

=1000 |

|

|

5 |

|

3 12 =11,25 кг. |

|||||||||||||

|

МFe2O3 |

|

|

|

|

|

||||||||||||||||||

|

100 |

|

|

|

|

|

|

|

|

|

100 |

160 |

|

|

|

|||||||||

Общий расход кокса

У= У1 + У2 = 118,9 + 11,25 = 130,15 кг.

4.Определение выхода феррофосфора:

1000 |

Fe2O3 (ф) |

|

2МFe |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|||||

М = |

|

100 |

|

MFe |

O |

3 |

|

= |

1000 5 2 |

56 |

43,75 кг. |

|

|

|

2 |

|

|

|

|

||||

|

Feм |

|

|

|

|

|

80 160 |

||||

|

|

|

|

|

|

|

|

|

|||

|

|

100 |

|

|

|

|

|

|

|

|

|

293

5. Определение потерь фосфора: Потери со шлаком

∆ = |

Ш P2O5 (ш) |

= |

|

929,4 2 |

= 0,062. |

1000 Р2О5 (ф) |

|

|

|||

1 |

|

1000 30 |

|

||

Потери с феррофосфором

∆ |

|

= |

|

М Р |

м |

|

МP O |

5 |

= |

|

43,75 20 142 |

= 0,067. |

|||

2 |

|

|

|

2 |

|

|

|

||||||||

1000 |

Р2О5 (ф) |

2MP |

1000 30 2 31 |

||||||||||||

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

||||||||||

Суммарные потери

∆= ∆1 + ∆2 = 0,062 + 0,067 = 0,129.

6.Определение выхода фосфора:

Фо =1000 Р2О5 (ф) 2МР (1− ∆) = 100 МР2О5

−1000 10030 214231 (1− 0,129) =114,09 кг. 7. Определение выхода газа (СО):

Г = У МСО =130,15 28 = 303,68 кг. МС 12

Сводим результаты расчета материального баланса в табл. 32.

Таблица 32 Материальный баланс производства фосфора на 1000 кг фосфорита

Приход |

Количество, кг |

Расход |

Количество, кг |

Фосфорит |

1000 |

Шлак |

929,4 |

Кварцит |

260 |

Феррофосфор |

43,75 |

Кокс |

130,15 |

Фосфор |

114,09 |

|

|

Газ |

303,68 |

Всего |

1390,15 |

Всего |

1390,92 |

294

7.8. Расчет процесса ректификации при глубокой очистке вещества

Определить число теоретических тарелок ректификационной колонны для глубокой очистки трихлорсилана от четыреххлористого углерода.

Исходные данные. Экспериментальные данные о равновесии жидкость – пар в системе SiHCl3 – CCl4 при Р = 760 мм рт. ст.:

х, мол. доли |

у, мол. доли |

Т, К |

0,5 |

0,637 |

333 |

0,2 |

0,337 |

240 |

0,1 |

0,222 |

343 |

Основное вещество SiHCl3, примесь – CCl4 . Температуры кипения при давлении 760 мм рт. ст. SiHCl3 328 К, CCl4 349,5 К. Зависимость равновесного давления пара над чистым СCl4 от температуры описывается уравнением

ln P 0 = 15,8742 − 2808 ,19 . T − 45,99

P0 в уравнении выражается в мм рт. ст.

Концентрация примеси в исходной смеси С0 = 10–3 %, в конеч-

ной – С = 10–6 %.

Из теории ректификации разбавленных растворов известно, что число теоретических тарелок может быть найдено по уравнению

lg C0 n = lgCα ,

где α – коэффициент разделения для разбавленного по примеси раствора.

Для нахождения α используем расчетный метод, основанный на применении экстраполяции коэффициента активности примеси в жидкой фазе по уравнению Ван-Лаара

−0,5 |

|

B0,5 |

|

x |

1 |

|

|

|

|

|

1 |

|

|

|

|

(lg γ2 ) |

= |

|

|

|

+ |

|

. |

A |

x |

B0,5 |

|||||

|

|

|

|

2 |

|

|

|

|

295 |

|

|

|

|

|

|

В этом уравнении γ2 – коэффициент активности второго компонента (CCl4) в жидкой фазе, А и В – постоянные уравнения ВанЛаара, х1 и х2 – молярные доли компонентов в жидкой фазе.

Методика расчета α заключается в следующем. По экспериментальным данным по равновесию жидкость – пар находим γ2 по уравнению

γ2 = y2 P0 ,

x2 P

далее рассчитываем величину (lg γ2)–0,5 и из линейной зависимости этой величины от х2/х1 интерполяцией находим сначала (lg γ2)–0,5 при

х2/х1 = 0, а затем γ2 .

Результаты расчетов сведем в табл. 33.

Таблица 33

Расчет коэффициентов активности примеси по экспериментальным данным

х1 |

х2 |

у1 |

у2 |

Т |

Р0 |

х2/х1 |

γ2 |

(lgγ2)–0,5 |

0,5 |

0,5 |

0,637 |

0,363 |

333 |

441 |

1 |

1,25 |

3,2 |

|

|

|

|

|

|

|

|

|

0,2 |

0,8 |

0,337 |

0,663 |

340 |

557 |

4 |

1,13 |

4,3 |

|

|

|

|

|

|

|

|

|

0,1 |

0,9 |

0,222 |

0,778 |

343 |

614 |

9 |

1,07 |

5,9 |

|

|

|

|

|

|

|

|

|

Найдем ординату пересечения прямой линии, описывающей зависимость (lgγ2)–0,5 от х2/х1, используя MathCad.

296

Таким образом, искомая величина при х2/х1 = 0

(lgγ2)–0,5=2,9 и γ2 = 1,31.

Находим коэффициент разделения

α = |

|

P |

= |

|

760 |

|

=1,56. |

|

γ2 |

P0 |

1,31 371 |

||||||

|

|

|

||||||

Р0 найдено из уравнения зависимости равновесного давления пара над чистым СCl4 при температуре кипения основного вещества, равной 328 К.

В завершение находим число теоретических тарелок ректификационной колонны

10−3

n = lg10−6 = 3 =15,5 lg1,56 0,193

Далее, выбрав тип ректификационной колонны, можно найти КПД тарелки для тарельчатой колонны или высоту, эквивалентную теоретической тарелке, для насадочной колонны и таким образом найти количество реальных тарелок или высоту насадки.

297

СПИСОК ЛИТЕРАТУРЫ

1.Химическая технология неорганических веществ: учеб. пособие: в 2 кн. / Т.Г. Ахметов [и др.]; под ред. Т.Г. Ахметова. – М.:

Высш. шк., 2002. – Кн. 1. – 688 с. Кн 2. – 533 с.

2.Новый справочник химика и технолога. Сырье и продукты промышленности органических и неорганических веществ. Ч. 1. – СПб.: АНО НПО «Мир и Семья», НПО «Профессионал», 2002, 2007. – 988 с.

3.Справочник азотчика: Физико-химические свойства газов

ижидкостей. Производство технологических газов. Синтез аммиа-

ка. – 2-е изд., перераб. – М.: Химия, 1986. – 512 с.

4.Васильев Б.Т. Технология серной кислоты / Б.Т. Васильев, М.И. Отвагина. – М.: Химия, 1985. – 384 с.

5.Зайцев И.Д. Производство соды / И.Д. Зайцев, Г.А. Ткач,

Н.Д. Стоев. – М.: Химия, 1986. – 312 с.

6.Хуснутдинов В.А. Производство извести и диоксида углерода. Добыча солей и очистка рассолов: учеб. пособие / В.А. Хуснутдинов, Р.Х. Хузиахметов. – Казань: Изд-во Казан. гос. технол.

ун-та, 2008. – 104 с.

7.Позин М.Е. Технология минеральных удобрений / М.Е. По-

зин. – Л.: Химия, 1989. – 352 с.

8.Технология катализаторов / под ред. И.П. Мухленова. – Л.:

Химия, 1979. – 328 с.

9.Фенелонов В.Б. Введение в физическую химию супрамолекулярной структуры адсорбентов и катализаторов / В.Б. Фенелонов. – Новосибирск: Наука, 2002. – 414 с.

10.Молчанов В.В. Механохимия катализаторов / В.В. Молчанов, Р.А. Буянов // Успехи химии. – 2000. – Т. 69. – № 5. – С. 476– 493.

11.Пахомов Н.А. Современные тенденции в области развития традиционных и создания новых методов приготовления катализаторов / Н.А. Пахомов, Р.А. Буянов // Кинетика и катализ. – 2005. –

Т. 46. – № 5. – С. 711–727.

298

12.Электротермические процессы химической технологии: учеб. пособие для вузов / под ред. В.А. Ершова. – Л.: Химия, 1984. – 464 с.

13.Девятых Г.Г. Глубокая очистка веществ / Г.Г. Девятых,

Ю.Е. Еллиев. – М.: Высш. шк., 1990. – 192 с.

14.Гельперин Н.И. Основы техники фракционной кристаллизации / Н.И. Гельперин, Г.А. Носов. – М: Химия, 1986. – 304 с.

15.Зельвенский Я.Д. Ректификация разбавленных растворов / Я.Д. Зельвенский, А.А. Титов, В.А. Шалыгин. – Л: Химия, 1974. – 216 с.

16.Позин М.Е. Физико-химические основы неорганической технологии: учеб. пособие для вузов / М.Е. Позин, Р.Ю. Зинюк. –

СПб.: Химия, 1993. – 440 с.

299

Учебное издание

ОСТРОВСКИЙ Сергей Владимирович

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

Учебное пособие

Редакторы: Е.Б. Хасанова, Е.В. Копытова Корректоры: Е.Б. Хасанова, Е.В. Копытова

Подписано в печать 30.11.08. Формат 60×90/16.

Усл. печ. л. 18,75.

Тираж 100 экз. Заказ № 255/2008.

Издательство Пермского государственного технического университета.

Адрес: 614990, г. Пермь, Комсомольский пр., 29, к. 113.

Тел. (342) 219-80-33.

300