Проектирование и отработка ракетных двигателей на твердом топливе

..pdf

(при необходимости) с тем, чтобы не произошло разрушение заряда при выходе двигателя на режим.

Достоинства заряда:

-отсутствие дегрессивных остатков;

-высокий коэффициент объемного заполнения камеры сгорания топливом;

-получение практически любых зависимостей поверхностей горения;

-защита стенок камеры сгорания от действия высокой температуры.

Недостаток: высокая концентрация напряжений в щелях.

3.2.5. Заряд торцевого горения

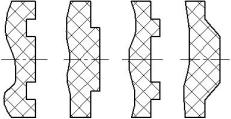

Применяется для изделий с длительностью работы от 40 до 800 с: маршевых двигателей, двигателей ракетторпед, газогенераторов и т.д. (см. рис. 1.3). На торцевой поверхности заряда, как правило, выполняются разделки: проточки или выступы различной формы, которые необходимы для повышения давления в начальный период работы двигателя с целью компенсации тепловых потерь. У торцевого заряда при выходе на режим эти потери довольно значительны, поэтому подъем давления препятствует уменьшению тяги из-за этих потерь. Иногда разделки используют для увеличения тяги двигателя в начале работы. Через несколько секунд работы разделка обычно полностью выгорает. Схема разделок приведена на рис. 3.10.

Рис. 3.10. Виды разделок поверхности заряда торцевого горения

81

Особенностью проектирования заряда является наличие застойной зоны, которая во многом определяет работу двигателя. Заряд торцевого горения всегда вкладной, хотя он может изготавливаться как из баллиститного, так и из смесевого твердого топлива. Между наружной оболочкой заряда и внутренней поверхностью корпуса всегда оставляется гарантированный зазор, с тем чтобы продукты сгорания могли зайти в этот зазор и в полость между передним торцом заряда и крышкой двигателя. Большая величина зазора ведет к уменьшению коэффициента объемного заполнения и потере полного импульса двигателя. Кроме того, при большом зазоре в застойной зоне повышается температура, что ведет к ухудшению работы бронирующих и теплозащитных покрытий. При малом зазоре продукты сгорания не успевают заполнить застойную зону, и между ней и предсопловым объемом возникает перепад давлений, который может расколоть заряд. При правильно спроектированном заряде перечисленные недостатки исключаются, при работе двигателя идет постоянный приток продуктов сгорания из предсоплового объема, температура в застойной зоне держится в пределах от 200 до 300 °С. Приток газа

взастойную зону объясняется охлаждением продуктов сгорания в зазоре, вследствие чего происходит падение давления и приход новых порций газа из предсоплового объема.

Повышенная температура в застойной зоне влияет на внутрибаллистические характеристики двигателя. Через бронирующее покрытие идет постоянный прогрев топлива, поэтому увеличивается скорость его горения. Фронт горения искривляется, увеличивается поверхность горения, давление в камере и тяга двигателя. Возрастание давления

вкамере может быть в пределах от 1 до 5 %. Кроме того, вследствие искривления фронта горения слои топлива, прилегающие к бронирующему покрытию, выгорают раньше остальных, в конце работы заряда поверхность горения резко падает, падает давление в камере и единичный импульс. Потери полного импульса из-за влияния этого эффекта могут достигать 1–3 %.

82

Крепление заряда в корпусе производится с помощью опорных колец, которые могут располагаться в сопловой части двигателя или в средней части заряда. В передней крышке устанавливается амортизатор, который поджимает заряд к опорному кольцу. Короткие заряды имеют узел крепления в передней крышке, к которой заряд просто подвешивается с обеспечением свободы его радиального перемещения.

Напряженно-деформированное состояние заряда минимально. Давление в камере сгорания действует со всех сторон, а известно, что все материалы в условиях всестороннего сжатия выдерживают достаточно большие нагрузки. Данный вид нагружения при проектировании обычно даже не просчитывается. Действие перепада температур заряда и окружающей среды также не оценивается. Поскольку нет непосредственной связи между зарядом и обечайкой двигателя, нет и температурных напряжений. Перегрузки, которые создают двигатели таких ракет, обычно небольшие, поэтому напряжения, как правило, небольшие. При проектировании необходимо определить напряжения, возникающие в узле крепления заряда. Если это опорная решетка или опорное кольцо – напряжения смятия в месте контакта, если заряд поджимается амортизатором, то напряжения сжатия в теле заряда. При других вариантах крепления (а их достаточно много) напряжения в заряде определяются конструкцией узла крепления.

Коэффициент объемного заполнения вкладных зарядов торцевого горения близок к величинам этого коэффициента для канальных зарядов. Объясняется это тем, что достаточно большой объем камеры сгорания занимает застойная зона и объем, занимаемый бронирующим покрытием.

Скорость движения продуктов сгорания в камере сгорания в таких двигателях минимальна, до 10 м/с, и не влияет на ВБХ.

Тепловое воздействие на корпус двигателя максимально, так как при выгорании заряда стенка корпуса обнажает-

83

ся и длительное время находится под действием продуктов сгорания. Давление в камере сгорания по этой причине держат на низком уровне (5…10 МПа), несмотря на уменьшение единичного импульса.

Потери тяги находятся на среднем уровне. Здесь большие тепловые потери, но маленькие потери на неполноту сгорания, так как время пребывания продуктов сгорания в камере очень велико (до 100 мс). Большие потери возникают при использовании боковых сопел, которые применяются для сохранения постоянства центра масс двигателя при его работе.

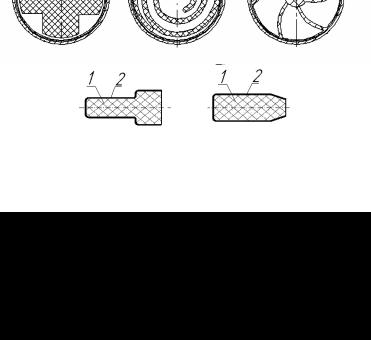

Большой интерес представляет конструкция заряда торцевого горения, прочно скрепленного с камерой сгорания по наружной поверхности заряда и одному торцу. Схема заряда приведена на рис. 3.11. Данный заряд обладает максимальным коэффициентом объемного заполнения, но требует специальных топлив, имеющих критические деформации до 150 %. Такого топлива в практике проектирования РДТТ в настоящее время нет.

Рис. 3.11. Схема заряда торцевого горения, прочно скрепленного с камерой сгорания: 1 – защитно-крепящий слой; 2 – заряд твердого топлива

Известна конструкция маршевого РДТТ крылатой ракеты с длительным временем работы (150–300 с) и обеспечивающая постоянство положения центра масс двигателя при его работе [1]. Конструкция состоит из цилиндрического корпуса, в средней части которого расположено не-

84

сколько сопел, их оси расположены под углом 15…20° к продольной оси двигателя. Заряд твердого топлива состоит из двух полузарядов, забронированных по всем поверхностям, кроме одного торца. Горящие поверхности полузарядов обращены навстречу друг другу. Принципиальная схема данной конструкции приведена на рис. 3.12.

Рис. 3.12. Принципиальная схема конструкции двигателя, обеспечивающего постоянство центра масс конструкции: 1 – амортизатор; 2 – топливная шашка; 3 – опорное коль-

цо; 4 – сопло

Недостатком данного устройства является малое значение полного импульса реактивной силы. Причиной этого является применение вкладного заряда торцевого горения, при котором достаточно большой объем камеры сгорания занимает теплозащитное и бронирующее покрытия, а также застойная зона. Кроме того, наличие наклонных сопел увеличивает потери тяги двигателя.

Для обеспечения постоянства центра масс можно использовать конструкцию, представленную на рис. 3.13. В этой конструкции [17] применен заряд, прочно скрепленный по наружному диаметру с корпусом двигателя. По продольной оси заряда установлена труба, прочно скрепленная с каналом заряда, которая выполняет функцию газовода и бронирующего покрытия канала заряда. Заряд горит с обоих торцов, что обеспечивает постоянство центра масс двигателя. РДТТ имеет центральное сопло, что

85

уменьшает потери полного импульса тяги. Данная конструкция имеет недостатки: высокое напряженно-деформиро- ванное состояние заряда и низкую надежность бронирующего покрытия, которое будет находиться в высокотемпературном потоке продуктов сгорания и в условиях нагружения внешним давлением из-за перепада давления между зоной горения и каналом заряда. В этой конструкции нельзя получить высокое объемное заполнение камеры сгорания топливом, так как центральная труба должна быть выполнена из композитного материала, который имеет достаточно большой модуль упругости. Исходя из условия обеспечения прочности заряда величину М2 нельзя иметь больше 5…6. Поэтому данная конструкция заряда имеет полный импульс меньший, чем у конструкции, рассмотренной выше. Применение эластичных материалом (резин или полимеров) невозможно из-за их низкой эрозионной стойкости.

Рис. 3.13. Схема конструкции заряда, прочно скрепленного по наружному диаметру и каналу: 1 – заряд; 2 – ЗКС; 3 – газовод

Более рационально применение для этих целей конструкции РДТТ с зарядом, прочно скрепленным с корпусом двигателя по поверхности канала заряда [18]. Схема двигателя приведена на рис 3.14.

Существующая традиция скрепления заряда по наружной поверхности ведет к значительному напряженнодеформированному состоянию заряда по той причине, что при уменьшении температуры заряд начинает сжиматься

86

и стремится оторваться от корпуса по своему максимальному диаметральному размеру. Это создает большие напряжения на контакте заряд-корпус и ведет к значительным деформациям топлива в зоне канала. При скреплении по каналу контакт между узлом крепления и топливом происходит по минимальному диаметру, что уменьшает напря- женно-деформированное состояние заряда. При уменьшении температуры заряд начинает сжиматься и облегает жесткую центральную трубчатую опору. Максимальные напряжения при этом уменьшаются в 5…9 раз. Кроме того, полностью исключается отслоение топлива от корпуса. Все

Рис. 3.14. Схема заряда, прочно скрепленного

скорпусом двигателя по каналу заряда: 1 – заряд; 2 – газовод; 3 – манжета; 4 – решетка

это увеличивают надежность двигателя. Уменьшение на- пряженно-деформированного состояния дает возможность увеличить отношение между наружным и внутренним диаметрами заряда (величина М2, которая определяется как квадрат отношения наружного и внутреннего диаметров заряда, может достигать значения 25). Это приведет к увеличению коэффициента поперечного заполнения камеры сгорания топливом, увеличит полный импульс реактивной силы двигателя и дальность полета ракеты. Центральная труба заряда несет достаточно большую нагрузку и выполняет функцию газовода, поэтому она, в зависимости от

87

массы заряда и действующих перегрузок, должна быть жесткой. Она может выполняться из композитного материала или из металла с нанесенным теплозащитным покрытием. Центральная труба крепится к решеткам, установленным в области переднего и заднего днища двигателя и передающим нагрузку на его корпус. Для защиты наружной поверхности заряда от горения на ней устанавливается разрезная манжета, одной поверхностью скрепляемая с внутренней поверхностью корпуса, а другой – с наружной поверхностью заряда. Чтобы не было перетекания продуктов сгорания по заманжетной полости, в средней ее части разрез не выполняется. Данная конструкция позволяет увеличить надежность двигателя за счет уменьшения напряжений в заряде в 5–9 раз и исключения отслоений топлива при увеличении полного импульса реактивной силы двигателя на 4…6 % за счет увеличения массы топлива при сохранении постоянства центра масс двигателя при его работе.

3.2.6. Прочие формы заряда

Существует большое количество самых разнообразных форм зарядов твердого топлива. Это многообразие порождается самыми различными условиями эксплуатации, в которых работают двигатели на твердом топливе. Приведем некоторые конструкции [5, 7, 9].

Для некоторых двигателей, работающих длительное время, необходимо либо закономерное изменение тяги, либо наличие двух режимов работы. Для этой цели применяются вкладные заряды торцевого горения с переменной поверхностью горения. Могут изготавливаться из баллиститных или смесевых твердых топлив. Порядок проектирования, технология изготовления, а также достоинства и недостатки те же, что и для обычных зарядов торцевого горения. Схема таких конструкций приведена на рис. 3.15.

Иногда применяют крестообразный заряд, приведенный на рис. 3.16, а, достоинство которого заключается в том, что он имеет постоянную поверхность горения. Из-

88

готавливается заряд, как правило, из баллиститного топлива. Недостаток заряда в том, что он имеет малый коэффициент объемного заполнения.

Рис. 3.15. Схема зарядов торцевого горения: 1 – шашка из твердого топлива; 2 – бронирующее покрытие

Рис. 3.16. Схема конструкций зарядов: а – крестообразный заряд; б – рулонный заряд; в – эвольвентный заряд

Для обеспечения больших расходов за малое время работы двигателя применяется рулонный заряд (см. рис. 3.16, б). Он имеет постоянную поверхность горения, очень технологичен при производстве. При его изготовлении берут топливное полотно, полученное при вальцевании, и заворачивают в рулон. Недостатком заряда является неравномерность зазора между слоями топлива. Это ведет к различной скорости газового потока между слоями топлива, неравномерному выгоранию слоев из-за возник-

89

новения эрозионного горения и, как следствие, к плохой воспроизводимости внутрибаллистических характеристик.

Более совершенен эвольвентный заряд (см. рис. 3.16, в), который в поперечном сечении представляет собой два кольца, соединенных спицами, выполненными по эвольвенте. Данная конструкция нужна для того, чтобы заряд сохранил свою форму при действии поперечных перегрузок. Прямые спицы работали бы на устойчивость и вследствие этого разрушались бы при достаточно малых нагрузках. Эвольвентные спицы работают на изгиб и выдерживают гораздо большие поперечные нагрузки. Изготавливается из баллиститного топлива. Недостаток: малый коэффициент объемного заполнения.

Рис. 3.17. Схема конструкции заряда большого удлинения

Необходимо отметить, что в неизменном виде все перечисленные формы заряда применяются редко. Например, для двигателя большого удлинения необходимо сделать расширяющуюся форму канала заряда, с тем чтобы выровнять скорость газового потока по длине канала и обеспечить примерное постоянство поверхности горения при работе заряда. Для решения этой задачи можно использовать форму заряда, приведенную на рис. 3.17. Для части заряда, расположенной у переднего днища, поперечное сечение

90