Основное технологическое оборудование нефтеперерабатывающих заводо

..pdf

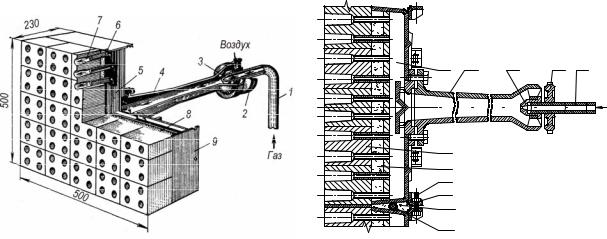

Удобными и высокоэффективными являются беспламенные панельные горелки (рис. 26, 27), обеспечивающие полное сгорание топливного газа при малом коэффициенте избытка воздуха благодаря высокой температуре в зоне горения.

1 |

2 |

|

3 |

4 |

5 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

7 |

|

8 |

|

9 |

|

10 |

|

11 |

Рис. 26. Схема беспламенной панельной го- |

Рис. 27. Беспламенная панельная горелка |

релки: 1 – трубопровод для подвода газообраз- |

(разрез): 1 – короб; 2 – смеситель; 3 – сопло; |

ного топлива; 2 – заслонка; 3 – распылитель; |

4 – заслонка; 5 – патрубок; 6 – призмы ке- |

4 – смеситель; 5 – отбойник; 6 – трубка; 7 – ке- |

рамические; 7 – теплоизоляция; 8 – болт; 9 – |

рамический блок; 8 – теплоизоляция; 9 – кор- |

гайка; 10 – диатомитовая крошка; 11 – шнур |

пус (короб) |

асбестовый |

Горелка (см. рис. 27) имеет распределительный короб 1, в переднюю часть которого вварены трубки для выхода газовоздушной смеси. На свободные концы трубок надеты керамические призмы 6, каждая с четырьмя цилиндроконическими туннелями. Призмы образуют квадратную керамическую панель размерами 500×500 или 605×605 мм, служащую при горении газа аккумулятором и излучателем теплоты. Между призмами и стенкой короба расположен слой теплоизоляции 7 из диатомитовой крошки. К задней стенке короба 1 прикреплен инжекторный смеситель газа с воздухом, снабженный соплом 3 и заслонкой 4.

Газ поступает в сопло 3 из патрубка 5. Выходя из сопла с высокой скоростью, газ инжектирует из атмосферы необходимое количество воздуха. Газовоздушная смесь, образующаяся в смесителе 2, обтекает отбойник, поступает в короб 1, откуда распределяется по трубкам горелки.

Сгорание смеси происходит и в основном завершается в туннелях керамических элементов, куда смесь поступает из трубок. Для того чтобы пламя из туннелей не проскакивало внутрь короба, скорость газовоздушной смеси в распределительных трубках не должна быть меньше скорости распространения пламени. В туннелях благодаря их конической форме обеспечивается равенство этих скоростей, что является условием нормальной работы горелок. Горелки, соединенные между собой болтами 8 с гайками 9, образуют излучающие стены печей. Зазоры между горелками заполняются диатомитовой крошкой 10 и уплотняются асбестовым шнуром 11.

Теплопроизводительность горелок регулируют изменением подачи газа в коллектор, к которому подключен данный ряд горелок. Необходимое для горения количество воздуха устанавливают заслонкой 4 индивидуально для каждой горелки. Для газа заданного состава такая регулировка необходима только при пуске печи, так как конст-

31

рукция инжекционного смесителя обеспечивает практически постоянное соотношение количества газа и воздуха при увеличении тепловой производительности горелки примерно в два раза.

Во время работы горелки поверхность керамики раскаляется до 1200–1400 °С и интенсивно излучает тепло. Благодаря высокой равномерности излучения тепла достигается повышенная теплонапряженность труб и ее можно поднимать до 50–100 кВт/м2. Однако такие горелки могут применяться только для сжигания газообразного топлива.

Дымовые трубы и дымоходы служат для создания тяги и для рассеивания продуктов сгорания. Диаметр трубы должен обеспечивать скорость газов в них не более 4–6 м/с. Разрежение в топке, создаваемое дымовой трубой, должно составлять 15–20 мм вод. ст. При меньшем разрежении не обеспечиваются санитарные условия труда, при большем возрастают подсосы атмосферного воздуха в печь и уменьшается ее КПД. Обычно дымовые трубы изготавливают из стали 3, нижнюю часть футеруют огнеупорным кирпичом. Высота трубы обычно составляет 10–15 м. Более современными являются железобетонные трубы. Дымовые трубы соединены с трубчатой печью при помощи дымохода (борова). Они выкладываются обычно из кирпича или железобетонных блоков.

Пароперегреватели и рекуператоры тепла устанавливаются в борове печи для максимального использования тепла дымовых газов. Для повышения КПД печи тепло дымовых газов используют также для подогрева подаваемого в них воздуха (при нагреве воздуха до 120 °С требуемый расход топлива снижается до 15 %). Для этого служат рекуператоры.

Ректификационные колонны предназначены для разделения многокомпонентных жидкостей на отдельные фракции. Они должны обладать высокой производительностью по пару и жидкости, высокой эффективностью разделения, низким гидравлическим сопротивлением, широким диапазоном устойчивой работы, высокой надежностью

идолговечностью в условиях загрязненных сред, сред с повышенной вспениваемостью

идр. Они бывают тарельчатыми и насадочными. На практике НПЗ наиболее часто используют тарельчатые колонны. Конструкции колонн отличаются многообразием, но имеют и общие черты.

Устройство атмосферных колонн. Корпус колонны представляет собой вертикальный цилиндрический цельносварной или выполненный из отдельных царг сосуд. При малых диаметрах (400–1000 мм) и давлениях не более 1,6 МПа используют колонны в царговом исполнении.

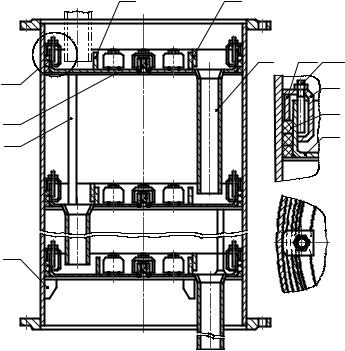

Аппараты в царговом исполнении (рис. 28) снабжают неразъемными тарелками, представляющими собой отбортованный металлический диск с устройствами (отверстиями, клапанами, колпачками и др.) для ввода пара на тарелку и слива жидкости.

Для создания необходимого уровня жидкости на тарелке 4 установлены сливная 2

ипереливная 3 перегородки. Высота переливной перегородки постоянна; она образует так называемый переливной карман, в который погружена сливная труба 1 расположенной выше тарелки. Высоту сливной перегородки можно регулировать для поддержания необходимого уровня жидкости на тарелке.

Нижняя тарелка в царге установлена на кронштейнах 6, а остальные – на стойках 5. Упорные кольца 7 предназначены для герметизации тарелок. В зазоре между тарелкой

икорпусом колонны установлены прокладки 8 из асбестового шнура, закрепленные нажимным кольцом 11, скобами 9 и шпильками 10.

32

3 2

A

1 |

11 |

10 |

À |

|

9 |

|

|

|

4 |

|

8 |

|

7 |

|

5 |

|

|

|

|

6

Рис. 28. Царга тарельчатой колонны: 1 – сливная труба; 2 – сливная перегородка; 3 – переливная перегородка; 4 – тарелка; 5 – стойки; 6 – кронштейн; 7 – упорное кольцо; 8 – прокладка; 9 – скоба; 10 – шпилька; 11 – кольцо нажимное

В нижней части аппарата установлены штуцеры для ввода горячей струи, для подачи водяного пара, для слива воды при промывке и гидравлических испытаниях. Установлены также муфты для термопар, термометров и т.д.

При больших диаметрах (1200 мм и более) и высоких давлениях (1,7 МПа и более) применяют цельносварные корпусы. Рассмотрим конструкцию этих аппаратов на примере наиболее распространенных колонн для атмосферно-вакуумной установки.

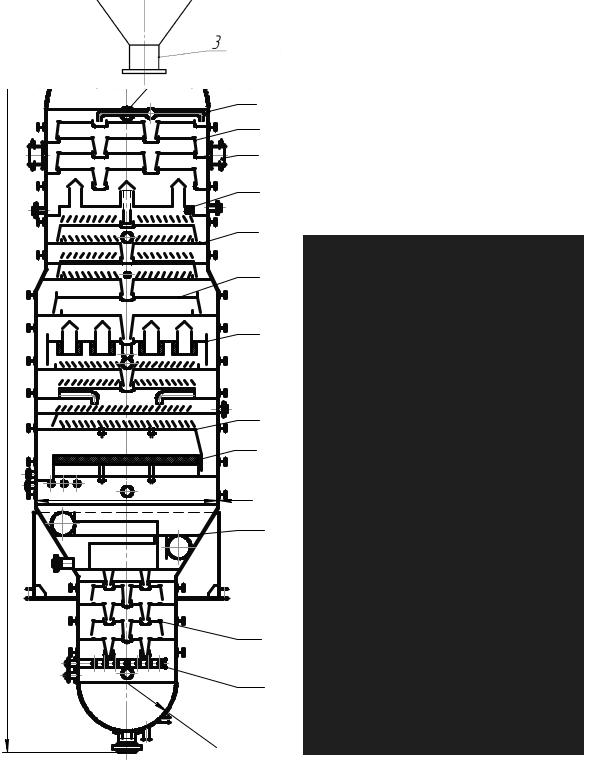

На рис. 29 показана конструкция атмосферной колонны диаметром 7000 мм. На корпусе имеются обязательные штуцеры для ввода сырья и вывода продуктов, вывода и возврата циркуляционных орошений, ввода паров из отпарных колонн (стриппингсекций), для предохранительного клапана на верху колонны, для прохода воздуха и для заполнения колонны водой и спуска ее при гидравлических испытаниях.

Для монтажа и обслуживания тарелок в аппаратах с цельносварным корпусом имеются люки-лазы диаметром 450–600 мм. Они расположены через каждые 5–10 тарелок в зависимости от диаметра аппарата и типа тарелок. Расстояние между тарелками в месте установки люка делается больше (800–1000 мм).

При значительной высоте колонн, когда толщина стенки корпуса определяется весовыми и ветровыми нагрузками, целесообразно ступенчато уменьшать толщину стенки обечаек по высоте аппарата в направлении снизу вверх. Это позволяет уменьшить затраты металла на изготовление корпуса.

Часто производительность по пару и жидкости из-за наличия боковых отборов значительно меняется по высоте колонны. В этих случаях для поддержания оптимальной гидродинамики работы тарелок используют колонны переменного диаметра (рис. 30).

33

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 29. Атмосферная ректификационная ко- |

Рис. 30. Атмосферная ректификационная |

||

лонна: 1, 2, 4, 5, 10, 13 – штуцеры (1 – для |

колонна переменного диаметра |

||

предохранительного клапана, 2 – для про- |

|

||

дуктов, 4 – для орошения, 5 – для ввода па- |

|

||

ров из отпарных колонн, 10 – для ввода сы- |

|

||

рья, 13 – для регулятора уровня); 3 – отбой- |

|

||

ник; 6 – люки; 7 – тарелка; 8 – сборник |

|

||

флегмы; 9, 11 – муфты для термопар и мано- |

|

||

|

метра; 12 – опорная часть |

|

|

34

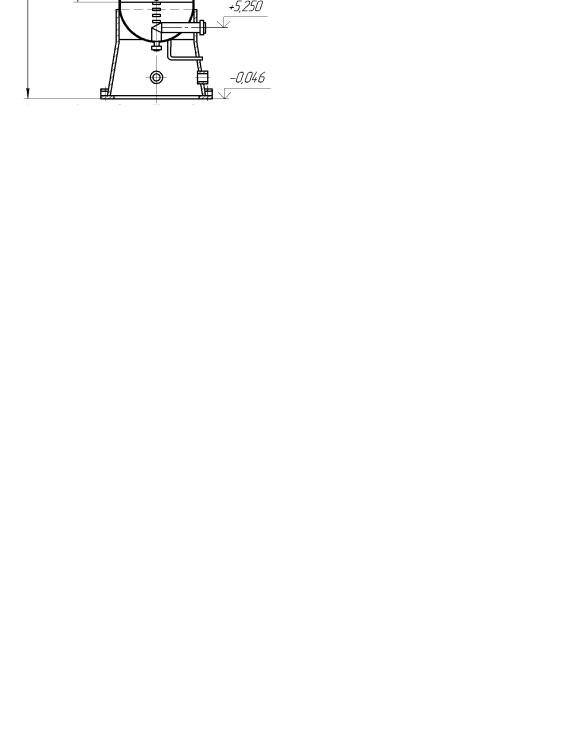

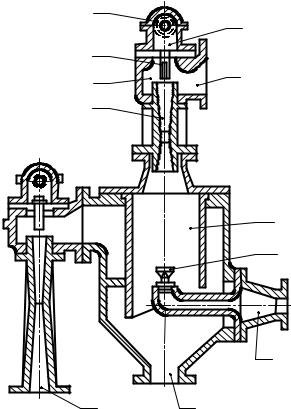

К корпусу колонны снизу приварена опорная часть (рис. 31, 32).

Вней имеются один или два лаза и отверстия для вывода трубопровода остатка.

Вверхней части опоры обязательно выполняются вентиляционные отверстия для выхода паров, скапливающихся при недостаточной герметичности узла вывода остатка.

а |

б |

в |

|

Рис. 31. Опорная часть колонн: а – соединенная |

Рис. 32. Узел соединения опор- |

||

внахлестку с корпусом; б – равного диаметра с кор- |

ной части колонны с днищем, |

||

|

пусом; в – коническая |

|

имеющим меридиональные швы |

Опорные части бывают цилиндрические и конические. Конические используются при малых диаметрах и больших высотах колонны. Цилиндрические подразделяются на телескопические с приваркой внахлест и равного диаметра опоры с корпусом (встык). Для крепления к фундаменту опора снабжена лапами. Под анкерные болты делают отверстия, диаметр которых в 1,5 раза больше диаметра шпилек, или делают отверстия в виде пазов. В опоре имеются один или два лаза и отверстия для трубопроводов, а также вентиляционные отверстия, которые располагаются в верхней части опоры.

Особенности конструкции вакуумных колонн. Вакуумные колонны для перегонки мазута отличаются сравнительно большим диаметром корпуса. На рис. 33 показана такая колонна внутренним диаметром 8000 мм.

Корпус колонны укреплен снаружи кольцами жесткости, имеющими двутавровое сечение. Расстояние между ними 1,5–2,5 м. Диаметр нижней части корпуса обычно меньше. Это обеспечивает меньшее время пребывания гудрона в зоне высоких температур и снижает вероятность его термического разложения. Кроме того, объем паров в нижней части колонны меньше, чем в верхней, поэтому нет необходимости выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров больше, поэтому ее выполняют несколько меньшим диаметром (7000 мм).

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные устройства, обеспечивающие достаточно эффективное отделение капель от паров при высокой скорости последних.

Опора вакуумной колонны для бесперебойного вывода гудрона из нижней части аппарата и обеспечения устойчивой работы откачивающего насоса делается высотой около 10 м.

Условия работы колонны следующие: температура верха 110–130 °С, эвапорационной части (место ввода исходного питания) 400–420 °С, низа 380–400 °С; остаточное давление в верхней части колонны 40–80 мм рт. ст. Создание и поддержание необходи-

35

|

0 |

|

|

|

0 |

|

|

|

|

5 |

|

|

|

|

3 |

|

|

|

|

R |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

6 |

|

|

|

|

7 |

31500 |

|

|

|

8 |

|

|

|

|

|

|

|

|

|

9 |

|

808000 |

|

28 |

|

|

|

|

|

10 |

|

|

|

|

11 |

|

|

|

|

12 |

|

R |

|

|

|

|

2 |

|

|

|

|

2 |

|

|

|

|

|

5 |

|

|

|

|

|

0 |

|

Рис. 33. Вакуумная колонна: 1 – корпус; 2, 6, |

||||

11 – тарелки жалюзийные прямоточные, соот- |

||||

ветственно, трех-, двух- и четырехпоточные; |

||||

3 – монтажный штуцер; 4 – тарелка для сбора |

||||

и вывода флегмы; 5, 8 – тарелки |

ситчатые |

|||

с отбойными элементами; 7 – тарелка для сбо- |

||||

ра флегмы; 9 – отбойник сетчатый; 10 – улиты |

||||

ввода сырья; 12 – коллектор распределения |

||||

острого водяного пара |

|

|

|

|

Рис. 34. Барометрический конденсатор смешения: 1, 7 – штуцеры для ввода паров; 2 – люк; 3 – штуцер для барометрической трубы; 4 – каскадная тарелка; 5 – штуцер для ввода воды; 6 – штуцер для вывода нескон-

денсировавшейся парогазовой смеси

36

мого вакуума является одним из основных условий успешной эксплуатации вакуумных |

|||

колонн. Вакуум создается сочетанием двух способов: конденсации паров, отводимых |

|||

с верха колонны, и отсасывания несконденсировавшихся газов при помощи вакуум- |

|||

насосов. |

|

|

|

Для конденсации паров используют барометрические конденсаторы смешения |

|||

противоточного типа (рис. 34), имеющие диаметр корпуса до 1,8 м, общую высоту |

|||

2,1 м. Внутри аппарата смонтированы каскадные тарелки. |

|

||

Парогазовая смесь, состоящая из воздуха, водяных паров, газообразных продуктов |

|||

разложения мазута и небольшой части легких углеводородных фракций из верхней час- |

|||

ти ректификационной колонны подается через штуцер 1 под нижнюю каскадную та- |

|||

релку 4. Каскадные тарелки представляют собой перфорированные полки с отбортов- |

|||

кой вверх около слива. По штуцеру 5 на верхнюю каскадную тарелку подается охлаж- |

|||

дающая вода. В результате этого парогазовая смесь и вода контактируют в режиме |

|||

противотока. Сконденсировавшиеся пары вместе с охлаждающей водой сливаются са- |

|||

мотеком по барометрической трубе через гидрозатвор в канализацию. |

|

||

Высота этой трубы во избежание возможности заполнения аппарата водой должна |

|||

быть не менее 10 м. Несконденсировавшиеся пары и газы отсасываются из барометри- |

|||

ческого конденсатора через штуцер с по- |

3 |

|

|

мощью пароэжекционных насосов (ПЭН). |

2 |

||

|

|||

Они бывают двух-, трех- и многоступенча- |

|

||

4 |

|

||

тыми. |

1 |

||

На рис. 35 показан двухступенчатый |

5 |

||

ПЭН, работающий совместно с барометри- |

6 |

|

|

ческим конденсатором. Парогазовая смесь |

|

|

|

по штуцеру 1 поступает на первую ступень |

|

|

|

всасывания 5. По центру конфузора 6 уста- |

|

|

|

новлено паровое сопло 4, которое вмонти- |

|

|

|

ровано в паровую «головку» 2 со штуцером |

|

|

|

подачи острого водяного пара 3. Высоко- |

|

11 |

|

скоростная струя водяного пара эжектиру- |

|

10 |

|

ет содержимое камеры всасывания, |

|

||

|

|

||

создавая в ней вакуум, и проходит в про- |

|

|

|

межуточный конденсатор 11, где конден- |

|

|

|

сируется распыленной водой, подаваемой |

|

|

|

через штуцер 9 и форсунку 10. Вода вместе |

|

9 |

|

с паровым конденсатом стекает вниз через |

|

||

|

|

||

штуцер 8 и барометрическую трубу с гид- |

|

|

|

розатвором в канализацию. |

7 |

8 |

|

Оставшаяся часть парогазовой смеси |

|

|

|

далее отсасывается второй ступенью насо- |

Рис. 35. Двухступенчатый пароструйный |

||

са, которая отличается от первой только |

эжектор: 1 – ввод паров и газов; 2 – паровая |

||

своими размерами. Из второй ступени газы |

головка; 3 – ввод острого пара; 4 – паровое |

||

и пары выбрасываются в атмосферу или |

сопло; 5 – камера всасывания; 6 – конфузор, |

||

7 – выхлоп; 8 – штуцер для подсоединения |

|||

в канализацию. Корпус ПЭНа изготавли- |

спускного (барометрического) трубопровода; |

||

вают из чугуна, а сопла и распылители – из |

9 – ввод воды; 10 – форсунка для воды; 11 – |

||

стали. |

промежуточный конденсатор |

||

37 |

|

|

|

Такие насосы имеют низкий КПД, их работа связана с образованием значительных объемов загрязненных вод. Поэтому в настоящее время проводится постепенная замена их более современными насосами. Наиболее перспективными из них являются жидкостные струйные насосы, в которых в качестве рабочей жидкости используются светлые нефтепродукты, например вакуумный газойль, соляровый дистиллят и др.

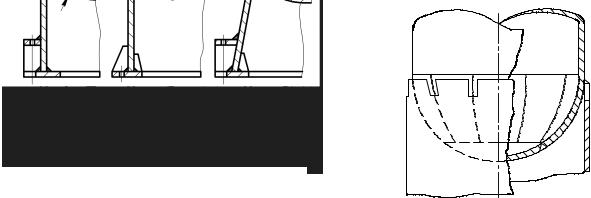

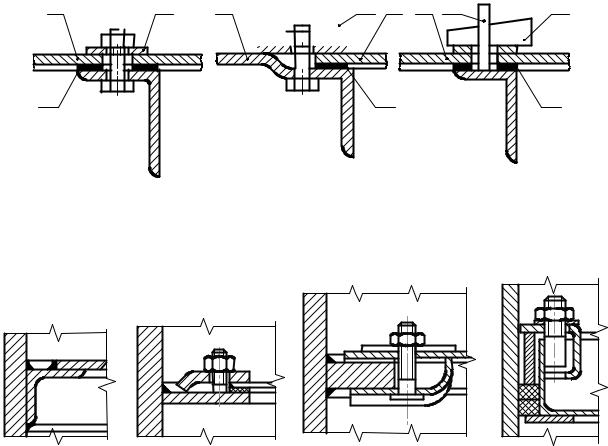

В аппаратах диаметром 1200 мм и более используют тарелки разборной конструкции. Различные варианты сборки таких тарелок представлены на рис. 36.

На рис. 37 приведены различные варианты крепления тарелок к корпусу колонн.

1 |

|

|

3 |

1 |

|

|

|

|

|

|

|

|

4 |

1 |

1 |

6 |

5 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

2 |

2 |

Рис. 36. Варианты крепления секций полотна тарелки: 1 – полотно; 2 – прокладка; 3 – планка; 4 – прижимной уголок; 5 – клин; 6 – скоба

а |

б |

в |

|

г |

|

Рис. 37. Варианты крепления полотна тарелки к корпусу колонны: а – сваркой; б – на прокладке с прижимной планкой сверху; в – на прокладке со струбциной; г – на сальнике с набивкой

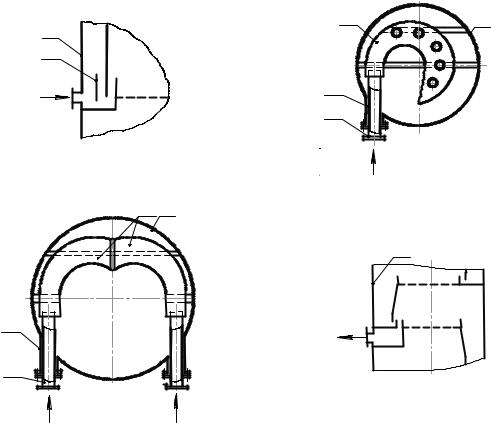

Конструкция узла ввода сырья в колонну (рис. 38) зависит от фазового состояния поступающей смеси.

Жидкое питание, а также орошающая жидкость (флегма) вводятся непосредственно в переливной карман тарелок. Переливные карманы, в которые вводится жидкость, обычно углублены ниже тарелки примерно на 300 мм. Иногда для гашения энергии струи в переливном кармане устанавливают отражательную пластину 2 (рис. 38, а). Для защиты корпуса от эрозионного износа парожидкостное сырье подают через специальное устройство – улиту. Форма улиты должна обеспечить равномерное распределение пара по сечению аппарата.

38

3 |

1 |

1 |

|

2 |

|

4

5

á)

1

а |

б |

3 1

1

4

5

|

â) |

в |

г |

Рис. 38. Варианты ввода и вывода продуктов из колонны: 1 – корпус колонны; 2 – отражательная пластина; 3 – улита; 4 – штуцеры для ввода сырья; 5 – гильза

На рис. 38, б показана конструкция улиты с одним вводом сырья, на рис. 38, в – с двумя вводами. Улита 3 крепится к корпусу колонны 1. Штуцеры 4 для ввода сырья быстро изнашиваются, поэтому их защищают гильзой 5.

При подаче в колонну исходного сырья в парообразном состоянии используются коллекторные распределительные устройства.

В колонне с боковыми выводами, предназначенной для разделения многокомпонентных смесей, вывод жидкости из колонны осуществляется так же, как и ввод – из углубленных переливных карманов (рис. 38, г). Выводная труба при этом должна быть погружена в жидкость во избежание выхода через нее паров. При использовании двух- и четырехпоточных сливов жидкость, как правило, отбирают из центральных сливов.

Часто производительность по пару и жидкости из-за наличия боковых отборов значительно меняется по высоте колонны. В этом случае для обеспечения устойчивой

иэффективной работы тарелок используют следующие приемы:

1)переменный диаметр колонны по высоте (в местах резкого уменьшения количества стекающей жидкости диаметр колонны уменьшают) (см. рис. 30);

2)сочетание тарелок различных типов (для сохранения оптимальной гидродинамики по высоте);

3)использование тарелок с различным свободным сечением для прохода паров

иразличным числом потоков жидкости. При увеличении производительности по жидкости используют многопоточные тарелки (рис. 39).

39

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

б |

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г |

д |

Рис. 39. Схемы тарелок с различным количеством потоков жидкости: а – однопоточная; б – двухпоточная; в – трехпоточная; г – четырехпоточная; д – каскадного типа

Корпуса колонн выполняют из следующих материалов: для неагрессивных сред используют углеродистую сталь ВСт3сп5, 20К, 16ГС, для агрессивных сред – 08Х22Н6Т, 12Х18Н10Т, 10Х17Н13М3Т или углеродистую сталь для основного корпуса с плакирующим внутренним слоем из нержавеющей стали.

В практике нефтепереработки для разделения многокомпонентных смесей наряду с блоком простых колонн часто используют так называемые сложные колонны. Схема сложной колонны для ректификации четырехкомпонентной смеси приведена на рис. 40.

Она представляет собой колонну I, на которую установлены концентрационные части следующих  колонн II и III. Отгонные (исчерпывающие) части колонн II и III выполнены в виде отдельных аппаратов, называемых отпарными или стриппингсекциями, которые объединены потоками жидко-

колонн II и III. Отгонные (исчерпывающие) части колонн II и III выполнены в виде отдельных аппаратов, называемых отпарными или стриппингсекциями, которые объединены потоками жидко-

сти и пара с основной колонной.

Орошение подают только на верх основной колонны, обеспечивая необходимое флегмовое число во всех нижерасположенных секциях. Флегма с нижней тарелки каждой секции делится на две части: одна часть стекает в стриппинг-секцию, где

от этой жидкости отделяются низкокипящие компоненты за счет подвода тепла или водяного пара в нижнюю часть стриппинг-секции. Оставшаяся часть жидкости служит орошением для нижерасположенной секции сложной колонны. Готовый продукт выводится из нижней части стриппинг-секции, а пары возвращаются обратно в основную колонну.

40