Основное технологическое оборудование нефтеперерабатывающих заводо

..pdf

Рис. 4. Электродегидратор горизонтальный 2ЭГ 160-2: 1 – корпус; 2 – сборник обессоленной нефти; 3 – штуцер для предохранительного клапана; 4, 5, 6 – электроды; 7 – дренажный коллектор; 8 – распределитель сырой нефти; 9 – штуцер для межфазного регулятора уровня; 10 – изоляторы; 11 – трансформаторы; 12 – катушки реактивные

Сборник обессоленной нефти 2 состоит из коллектора и перфорированных отводов. Дренажный коллектор 7 используют периодически для промывки аппарата. Для этого в него под давлением подают воду, которая смывает грязь и выводится через штуцер откачки воды. Нижний и верхний электроды подвешены на общих изоляторах

ипитаются от двух общих трансформаторов 11. Средний электрод имеет свою систему поддерживающих изоляторов и трансформаторов. Напряжение подается через проходные изоляторы 10. Трансформаторы подключают к питающей сети через реактивные катушки 12, которые обеспечивают снижение напряжения при чрезмерном возрастании силы тока.

На рис. 5 представлена схема самого мощного отечественного электродегидратора 2ЭГ200-2Р объемом 200 м3.

Вотличие от предыдущей конструкции в этом аппарате возможно регулирование соотношения нижней и верхней подачи нефти в широких диапазонах, включая работу только с верхней или только с нижней подачей нефти. Конструкция этих аппаратов позволяет повысить давление до 1,8 МПа, а температуру нагрева до 160 °С. Это обеспечивает эффективную очистку труднообессоливаемых тяжелых нефтей.

Характерной особенностью электродегидраторов с двумя раздельными вводами является универсальность, позволяющая при необходимости эксплуатировать эти аппараты только с нижней подачей, когда обрабатывается легкая (по плотности) и малообводненная нефть, или только с верхней подачей при высокообводненной нефти средней плотности. Высоковязкие нефти обрабатываются в аппаратах, как правило, с нижним

иверхним вводами.

Благодаря большой площади поверхности осаждения удельная производительность горизонтальных дегидраторов гораздо выше, чем шаровых (в 2–3 раза больше их собственного объема). Технические характеристики горизонтальных электродегидраторов, выпускаемых отечественными предприятиями, приведены в таблице.

11

Рис. 5. Электродегидратор горизонтальный 2ЭГ200-2Р: 1 – корпус; 2 – изоляторы; 3 – верхний электрод; 4 – нижний электрод; 5 – сборник обессоленной нефти; 6 – трансформатор; 7 – ввод высокого напряжения; 8 – сборник отработанной воды; 9 – промывочный коллектор; 10 – распределитель нефти. Потоки: I – выход обессоленной нефти; II – вход сырой нефти; III – удаление шлама; IV – ввод воды на промывку аппарата; V – выход дренажной воды

Основные технические характеристики горизонтальных электродегидраторов

|

|

|

Тип электродегидраторов |

|

|||

Показатели |

Верти- |

Шаро- |

|

Горизонтальные |

|

||

|

каль- |

вые |

2 ЭГ160 |

2 ЭГ160/3 |

2 ЭГ160-2 |

2 ЭГ200-2Р |

|

|

ные |

|

(1ЭГ160) |

|

|

|

|

Объем, м3 |

30 |

600 |

160 |

160 |

160 |

200 |

|

Диаметр, м |

3 |

10,5 |

3,4 |

3,4 |

3,4 |

3,4 |

|

Длина (высо- |

5 |

– |

18,6 |

18,6 |

18,6 |

23,4 |

|

та), м |

|||||||

|

|

|

|

|

|

||

Расчетное дав- |

0,4 |

0,6 |

1,8 (1,0) |

1,8 |

1,8 |

1,8 |

|

ление, МПа |

и 0,6 |

и 0,7 |

|||||

|

|

|

|

||||

Рабочая тем- |

|

|

|

|

|

|

|

пература, °С, |

90 |

100 |

160 |

160 |

160 |

160 |

|

не более |

|

|

|

|

|

|

|

Число элек- |

2 |

3 пары |

2 |

3 |

3 |

3 |

|

тродов |

|||||||

|

|

|

|

|

|

||

Система ввода |

Между |

Между |

В под- |

Между |

Совместно |

Раздельно между |

|

нефти |

элек- |

элек- |

электрод- |

нижним |

между нижним |

нижним и сред- |

|

|

трода- |

трода- |

ную зону |

и средним |

и средним элек- |

ним электродами |

|

|

ми |

ми |

|

электрода- |

тродами и в под- |

и в подэлектрод- |

|

|

|

|

|

ми |

электродную |

ную зону |

|

|

|

|

|

|

зону |

|

|

Масса, т |

– |

– |

55 |

55 |

60 |

74 |

|

Материал |

|

|

|

Сталь 16ГС или 09Г2С |

|

||

ЭЛОУ обладают повышенной опасностью в работе. По этой причине на них предусмотрены дополнительные меры безопасности. В частности, верхние площадки для обслуживания трансформаторов имеют надежное ограждение. Кроме того, лестницы, ведущие к этим площадкам, оборудованы специальными устройствами для блокировки

12

и отключения напряжения при открытии дверцы. Блокировка также предусмотрена на случай чрезмерного повышения уровня воды внутри аппарата.

1.2. Прямая перегонка нефти

На современных НПЗ перегонку нефти проводят с применением так называемого принципа однократного испарения (принципа ОИ) с использованием трубчатых печей. При этом низкокипящие фракции нефти по мере движения в обогреваемых снаружи трубах печи, перейдя в пары, остаются над поверхностью кипящей жидкости и движутся вместе с ней в одном направлении. Благодаря этому, согласно закону Дальтона, они снижают парциальное давление испаряющихся вслед за этим более высококипящих фракций нефти. В конечном итоге это облегчает испарение этих фракций и дает возможность снизить температуру перегонки при заданной степени отгона нефти.

Но только за счет ОИ нельзя достичь достаточно полного разделения продуктов по фракциям, поэтому после трубчатых печей нефтяные пары подвергаются ректификации. На современных установках процессы перегонки в трубчатых печах и последующей ректификации совмещают в зависимости от схемы переработки нефти. Перегонку ведут на атмосферно-трубчатых (АТ) либо атмосферно-вакуумно-трубчатых (АВТ) установках, сочетающих атмосферную и вакуумную перегонки.

На установках АТ можно проводить только неглубокую переработку нефти с получением мазута в качестве готового продукта. На установках АВТ проводится дополнительная вакуумная перегонка мазута с получением ряда ценных нефтепродуктов.

Принципиальная технологическая схема

На входе в установку АВТ нефть проходит теплообменники Т-1, Т-2, Т-3, Т-4, Т-5 и Т-6, где подогревается за счет тепла отводимых продуктов, и поступает в отбензинивающую колонну К-1 (рис. 6). В ней из нефти выделяется легкая бензиновая фракция, которая конденсируется в холодильнике-конденсаторе ХК-1 и собирается в рефлюксной емкости Е-1, откуда подается в стабилизатор К-4. В емкости Е-1 выделяется также газ, направляемый на компремирование (сжатие) и дальнейшую переработку.

Нефть подается в среднюю часть колонны К-1, работающей под атмосферным давлением, пары низкокипящих фракций устремляются вверх навстречу стекающей флегме. Из верхней части отводятся пары бензина, которые конденсируются и частично возвращаются в колонну в виде флегмы (рефлюкса).

Полуотбензиненную нефть с низа колоны К-1 направляют через трубчатую печь П-1 (нагревая до 350 ºС) в атмосферную колонну К-2. Часть полуотбензиненной нефти возвращается в К-1, сообщая дополнительное тепло, необходимое для ректификации.

В колонне К-2 нефть разделяется на несколько фракций. С верха К-2 в паровой фазе уходит тяжелый бензин, который конденсируется в холодильнике-конденсаторе ХК-2, а затем поступает в стабилизатор К-4. В качестве боковых погонов выводятся керосиновая и дизельная фракции, которые первоначально подаются в секции отпарной колонны К-3. В колонне К-3 из боковых погонов удаляются в присутствии водяного пара легкие фракции. Острый водяной пар подается в количестве 1–3 % для снижения температуры кипения и уменьшения коксообразования. Затем керосиновая и дизельная фракции выводятся с установки.

13

Рис. 6. Принципиальная технологическая схема установки АВТ: I – нефть; II – углеводородный газ на газофракционирующую установку (ГФУ); III – «головка» стабилизации на ГФУ; IV – бензин; V – керосин; VI – дизельная фракция; VII – вакуум-дистиллят; VIII – гудрон; IX – сброс воды в канализацию; X – газы эжекции на утилизацию; XI – вода оборотная; XII – пар водяной

С низа К-2 выходит мазут, который дополнительно подогревают в печи П-2 до 400–420 ºС и направляют в колонну К-5, работающую под вакуумом, где он разделяется на вакуумные дистилляты и гудрон. С верха К-5 с помощью пароэжекторного насоса А-1 отсасываются водяные пары, газы разложения, воздух и некоторое количество легких нефтепродуктов (дизельная фракция). Вакуумные дистилляты и гудрон через теплообменники подогрева нефти и концевые холодильники отводят с установки.

Для снижения температуры низа и более полного извлечения дистиллятных фракций в колонны К-2 и К-5 подается водяной пар. Избыточное тепло в К-2 и К-5 снимается циркулирующими орошениями. В стабилизационной колонне получают с верха «головку» стабилизации – сжиженный углеводородный газ, а с низа – стабильный бензин, не содержащий углеводородов С3–С4.

Существуют два варианта переработки мазута: масляный и топливный. При масляном варианте получают несколько фракций масляных дистиллятов, которые направляются для получения широкого ассортимента минеральных масел. При топливном варианте получают одну или две фракции дистиллята (вакуумные газойли), которые служат сырьем для установок каталитического крекинга или гидрокрекинга.

Основное технологическое оборудование

К основному оборудованию, входящему в состав установок АВТ, относятся трубчатые печи и ректификационные колонны.

Трубчатые печи являются аппаратами, предназначенными для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива непосредственно в этом же аппарате. В качестве источника тепла в них используют жидкие и газообразные топлива. Широкое распространение таких печей на НПЗ по сравнению с ранее ис-

14

пользовавшимися для этих целей перегонными кубами объясняется их неоспоримыми достоинствами, в частности:

1.Их работа основана на принципе однократного испарения сырья, что обеспечивает более глубокую степень испарения при данной конечной температуре нагрева сырья либо заданную степень испарения, но при более низкой температуре.

2.Они обладают высокой тепловой эффективностью, так как тепло одновременно передается излучением и конвекцией.

3.Печи компактны, обладают высоким КПД и обеспечивают высокую тепловую мощность.

4.Время пребывания нагреваемого сырья в печи не превышает нескольких минут, что уменьшает возможность его разложения и коксообразования на стенках труб.

5.В зоне нагрева единовременно находится небольшое количество нефтяного продукта, что снижает пожарную опасность в случае разгерметизации труб.

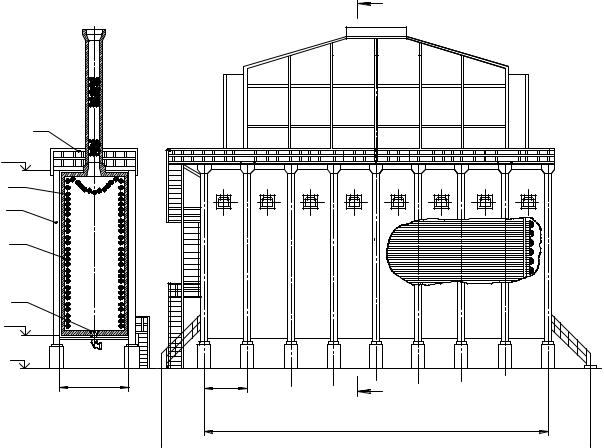

Устройство трубчатых печей. Рассмотрим их конструкцию на примере наиболее распространенной двухкамерной печи с наклонным сводом (рис. 7). Она состоит из камеры радиации (топочной камеры) и камеры конвекции. В камере радиации сжигается топливо, и в ней расположены радиационные трубы в виде экрана. Они поглощают тепло в основном за счет радиации (85–90 %) и только остальное за счет конвекции.

Вкамере конвекции расположены трубы, воспринимающие тепло в основном за счет конвекции (60–70 %), т.е. при непосредственном соприкосновении дымовых газов

|

|

16 |

|

15 |

17 |

|

|

|

14 |

|

18 |

19

13

1

2

3

4

12 |

11 |

10 |

9 |

8 |

7 |

6 |

5 |

Рис. 7. Двухскатная двухкамерная трубчатая печь (поперечный разрез): 1 – металлический каркас; 2 – огнеупорная футеровка; 3 – форсуночная амбразура (форкамера); 4 – предфорсуночный тамбур; 5 – гляделка; 6, 9, 17 – соответственно трубы подового экрана, конвекционной камеры и потолочного экрана; 7 – «лежанка» для труб подового экрана; 8 – решетка труб конвекционной камеры; 10, 11, 15 – ретурбендные камеры; 12 – металлическая обшивка стен; 13 – площадка; 14 – кровля; 16 – взрывное окно; 18 – подвески для труб потолочного экрана; 19 – подвески

для кирпичных блоков

15

с поверхностью нагрева, и только остальное за счет излучения топочных газов (20– 30 %) и излучения от стенок конвекционной камеры (около 10 %). Основным уравнением, описывающим эффективность лучистого теплообмена, является закон Стефана– Больцмана:

E = E ε |

|

T |

4 |

, |

||

100 |

|

|||||

0 |

|

|

||||

где Е – интенсивность лучеиспускания; Е0 – лучеиспускательная способность абсолютно черного тела; ε – степень черноты тела; Т – абсолютная температура.

Согласно этому закону, основными факторами, влияющими на интенсивность лучеиспускания, являются температура и степень черноты топочных газов.

Лучистое тепло эффективно передается при охлаждении дымовых газов до 1000– 1200 К. Дальнейшее снижение температуры неоправданно, так как при этом радиационная поверхность будет работать с пониженной теплонапряженностью. Степень черноты топочных газов пропорциональна концентрации в них многоатомных молекул (СО2, Н2О, SО2). В отличие от них двухатомные молекулы деатермичны, т.е. практически не излучают тепло. Топочные газы не имеют поверхности и излучают тепло своим объемом. Поэтому в радиационной камере используют большое количество форсунок.

Эффективность конвективного теплообмена в меньшей степени зависит от температуры топочных газов, но возрастает с повышением скорости их движения. По этой причине конвекционная камера выполняется максимально узкой. Увеличению эффективности способствует шахматное расположение труб, при котором коэффициент теплоотдачи повышается на 20–30 % по сравнению с коридорным. В некоторых случаях в камере конвекции для увеличения теплоотдачи со стороны дымовых газов используются оребренные трубы. Однако они склонны к закоксовыванию и поэтому используются только при сжигании газообразного топлива.

Отработанные топочные газы покидают конвекционную камеру через специальный газоход, расположенный под печью (боров печи), и выбрасываются в атмосферу за счет естественной тяги, создаваемой дымовой трубой (на рис. 7 не показана). Для повышения экономичности печи в борове могут быть размещены теплообменники для выработки водяного пара и нагрева воздуха, используемого для сжигания топлива.

Топливо вводится в тонко распыленном состоянии в топку при помощи форсунок. Сюда же вводится необходимое для горения количество воздуха. Высокая степень дисперсности топлива обеспечивает его интенсивное перемешивание с воздухом и более эффективное горение. Теплота сгорания расходуется на повышение температуры дымовых газов и частиц горящего топлива. Последние раскаляются и образуют светящийся факел. Воздух, необходимый для горения, подводят к устью форсунки, что способствует интенсивному горению и уменьшению дальнобойности факела.

В трубчатых печах температура факела обычно достигает 1550–1750 К, поэтому раскаленные газы интенсивно излучают тепло. В состав продуктов горения, как уже указывалось, входят трехатомные молекулы, которые излучают и поглощают тепло определенной длины волны.

Как правило, большая часть тепла воспринимается сырьем в радиационной камере. Сырье чаще всего направляют сначала в камеру конвекции, а потом в камеру радиации, так как при этом достигается противоточное его движение по отношению к топочным газам и возрастает средняя движущая сила нагрева ∆tср.

16

К основным показателям работы трубчатых печей относятся:

1.Производительность – количество нагреваемого в печи сырья в единицу времени (т/ч). Для современных печей она достигает 1000 т/ч.

2.Тепловая мощность – количество тепла, воспринимаемое сырьем в печи (МВт). Для уже имеющихся печей она колеблется от 7 до 20 МВт, а для вновь строящихся высокопроизводительных печей она достигает 50–80 МВт. Печи большой мощности строят, как правило, многокамерными.

3.Тепловая напряженность поверхности нагрева – количество тепла, передаваемого через единицу поверхности труб в единицу времени (кВт/м2). Она характеризует эффективность передачи тепла. Чем больше средняя теплонапряженность печи, тем меньше требуемое количество труб при заданной тепловой мощности, однако при этом

возможно закоксовывание и прогар труб. При перегонке нефти теплонапряженность радиационных труб составляет 45–60 кВт/м2, конвекционных 10–20 кВт/м2. Допустимая теплонапряженность зависит от типа сырья и конструкции печи (равномерности распределения теплового потока от топочных газов по всем трубам).

4.Тепловая напряженность топочного пространства – количество тепла, выделяющегося в единицу времени в единице объема топочного пространства (кВт/м3). Она достигает 40–80 кВт/м3. Чем выше эта величина, тем меньше требуемые габариты печи. Она ограничена, в основном, качеством материалов кладки печи.

5.КПД термический – отношение полезно используемой части тепла к общему количеству тепла, выделяющемуся при сгорании топлива. В современных печах он достигает 90 % и более. Снижают КПД потери тепла, вызванные следующими причинами:

– плохой теплоизоляцией. В современных печах потери тепла через теплоизоляцию не превышают 2–3 %;

– отводом тепла с отработанными дымовыми газами (минимальная температура должна быть на 10–20 ºС выше точки росы (160–180 ºС));

– избытком воздуха на сжигание топлива. Коэффициент избытка воздуха α должен быть минимально допустимым.

Классификация трубчатых печей. Все конструкции трубчатых печей нормализованы. В настоящее время выпускают более 70 типоразмеров печей с поверхностью нагрева радиационных труб от 15 до 2200 м2, наружным диаметром труб от 60 до 219 мм

идлиной одной трубы от 3 до 24 м. Трубчатые печи отличаются друг от друга:

1)формой печи (ширококамерные, узкокамерные, цилиндрические, кольцевые и др.);

2)относительным расположением осей факела и труб (расположение параллельное

иперпендикулярное);

3)расположением труб радиации и конвекции (трубы вертикальные, горизонтальные, винтовые и др.);

4)расположением конвекционной камеры относительно радиационной (верхнее, нижнее, боковое, среднее расположение);

5)способом сжигания топлива (свободное или настильное пламя, беспламенное сжигание);

6)числом секций или камер в зоне радиации;

7)длиной труб;

8)видом обмуровки (из подвесного кирпича, легковесного кирпича, бетона легковесного блочного, волокнистых и других материалов).

17

Двухкамерные печи с наклонным сводом и с нижним отводом отработанных дымовых газов, приведенные на рис. 7, не обеспечивают достаточно равномерного прогрева радиационных труб, отличаются громоздкостью, большой металлоемкостью и на новых установках уже не строятся.

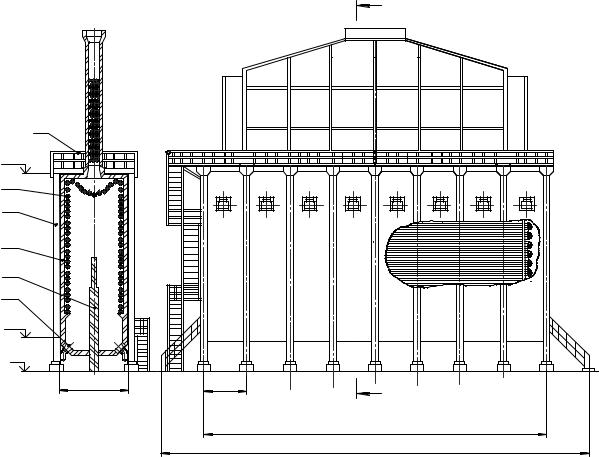

Более современными и эффективными являются вертикальные узкокамерные печи с верхним отводом дымовых газов. На рис. 8 представлена схема одной из таких печей. В ней конвекционная камера находится над радиационной камерой, вертикальные горелки расположены в нижней части печи.

Величину разряжения в печи можно регулировать при помощи заслонки в дымовой трубе. Такая печь обеспечивает более равномерный нагрев сырья и имеет меньшую металлоемкость.

À

À-À

1

13,0

2

3

4

5

2,0

0

4400 |

2920 |

À

n•2920

L

Рис. 8. Схема вертикальной трубчатой печи с верхним отводом дымовых газов: 1 – лестничная площадка; 2 – змеевик радиационных труб; 3 – каркас; 4 – футеровка; 5 – горелки вертикальные

На рис. 9 представлена схема вертикальной узкокамерной печи с настильным сжиганием топлива. Настильное сжигание топлива вдоль специальной стенки, расположенной в центральной зоне печи, обеспечивает равномерное распределение тепла по поверхности радиационных труб. Благодаря этому появляется возможность увеличения их средней теплонапряженности без местных перегревов, закоксовывания и прогара отдельных труб.

18

À

À-À

1

13,0

2

3

4

5

6

2,0 |

0 |

4400 |

2920 |

À |

n•2920 |

L |

Рис. 9. Схема вертикальной трубчатой печи с настильным сжиганием топлива: 1 – лестничная площадка; 2 – змеевик радиационных труб; 3 – каркас; 4 – футеровка; 5 – настильная стенка; 6 – горелки наклонные

Еще более равномерное распределение лучистого тепла достигается в вертикальных печах с беспламенным сжиганием газового топлива (рис. 10). В них тепло излучают боковые стенки печи, собранные из нескольких рядов специальных беспламенных горелок. Регулировка расхода топлива на каждый ряд горелок независимая, что позволяет управлять величиной теплонапряженности труб в различных частях радиационной камеры.

При небольших мощностях часто используют цилиндрические печи. На рис. 11 представлена цилиндрическая печь с верхним расположением конвекционной камеры, а на рис. 12 – цилиндрическая печь с кольцевой камерой конвекции. Такие печи более компактны, обладают меньшей металлоемкостью и характеризуются меньшими тепловыми потерями. Кроме того, они снабжены вертикальными радиационными трубами, которые меньше деформируются при высоких температурах и требуют минимального количества подвесок.

19

14370

9

8

1

1

7

7160 |

7160 |

2

2600 |

3 |

|

2360 |

2360 |

6

5

0

4 |

Ïàð |

Ãàç |

|

|

|

6550 Мазут |

|

||

|

|

|

|

|

Рис. 10. Трубчатая печь беспламенного горения с излучающими стенками: 1 – каркас печи; 2, 3 – выхлопное и смотровое окна; 4 – люк-лаз; 5 – резервная горелка; 6 – беспламенные панельные горелки; 7 – змеевики радиационных и конвекционных труб; 8 – футеровка; 9 – труба дымовая

20