Лабораторный практикум по общей химической технологии

..pdf

Результаты лабораторной работы

Время |

Рас- |

|

|

Состав раствора, г/л |

|

Степень |

Сте- |

|||

|

|

Аммиак |

|

|

|

|

исполь- |

пень |

||

от |

ход |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

зования |

карбо- |

||

Прямой |

|

Общее |

|

Свя- |

|

|

||||

начала |

газа |

|

|

|

|

|||||

|

|

СО2 |

NaCl |

аммиа- |

низа- |

|||||

опыта, |

СО2, |

титр |

|

содер- |

|

занный |

||||

мин |

л/ч |

|

|

жание |

|

аммиак |

|

|

ка, |

ции, |

|

|

|

|

|

% |

% |

||||

|

|

|

|

аммиака |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полученные данные представить в виде графической зависимости степени карбонизации (К) от продолжительности процесса и дать теоретическое объяснение полученным результатам.

Контрольные вопросы

1.Из каких основных стадий складывается аммиачный способ производства соды? Составить уравнения соответствующих реакций.

2.Дать характеристику стадии карбонизации как основной стадии аммиачно-содового производства.

3.От каких факторов зависит состояние равновесия процесса карбонизации и равновесная степень превращения хлорида натрия в гидрокарбонат натрия?

4.От каких факторов зависит скорость процесса карбони-

зации?

5.Понятие «движущая сила процесса». Как определятся движущая сила процесса карбонизации?

6.Понятие «поверхность раздела фаз». Чем она создается

влабораторной работе?

7.Как зависит движущая сила процесса карбонизации от температуры?

41

8.Что означает понятие «насыщенный раствор», почему

впроцессе карбонизации выпадают кристаллы?

9.Как определить степень карбонизации и прямой титр процесса?

Список литературы

1.Общая химическая технология / под ред. А.Г. Амели-

на. – М.: Химия, 1977. – 400 с.

2.Шокин И.Н., Крашенинников С.А. Технология соды. –

М.: Химия, 1975. – 286 с.

3.Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. Общая химическая технология. – 3-е изд., перераб. – М.: Академкнига, 2007. – 527 с.

4. |

Практикум по общей химической технологии / |

И.П. Мухленов [и др.]. – М.: Высшая школа, 1973. – 421 с. |

|

5. |

Производство соды / И.Д. Зайцев [и др.]. – М.: Химия, |

1986. – 312 с.

42

Лабораторная работа № 5

ОПРЕДЕЛЕНИЕ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ДИСПЕРСНЫХ МАТЕРИАЛОВ

Цель работы – определение гранулометрического состава дисперсных материалов.

Теоретические сведения

В химической технологии широко применяют тонкораздробленные сырьевые материалы. Дробление и размол твердого сырья является важной операцией при обогащении руд, а также в различных процессах переработки.

Используемые в химической технологии вещества чаще всего являются полидисперсными, т.е. состоят из частиц различного размера. Гранулометрический состав материала представляет собой процентное содержание частиц различного размера в общей зернистой массе.

От гранулометрического состава существенно зависят такие показатели, как слеживаемость, смерзаемость, сыпучесть, гигроскопичность, термическая устойчивость и др. Скорость химического взаимодействия в системе твердое – газ и твердое – жидкость во многом определяется дисперсностью твердого реагента. От гранулометрического состава твердой фазы зависят скорость отстаивания суспензий, скорость фильтрации, влажность получаемого продукта, загрязненность его примесями раствора и т.д.

Методы определения дисперсных характеристик зернистых материалов основаны как на прямых измерениях размеров частиц, так и на косвенных данных. К прямым измерениям относятся метод микроскопии и ситовой анализ, к косвенным –

43

седиментационный анализ, метод, основанный на измерении светорассеяния, фотоимпульсный, лазерный метод и др.

Одним из самых распространенных и простых методов определения гранулометрического состава является ситовой метод. С его помощью определяют распределение частиц по размерам крупностью более 40 мкм. Определенная навеска зернистого материала просеивается через набор сит с разными размерами отверстий. В результате получают ряд фракций, массовая доля которых и характеризует гранулометрический состав продукта. Каждое сито стандартного набора имеет свой определяющий размер ячейки. Под размером отверстия сита обычно понимают длину квадратной ячейки или диаметр круглого отверстия. Эти размеры располагаются таким образом, чтобы соотношение линейных размеров отверстий каждого предыдущего сита к последующему, называемое модулем, оставалось величиной постоянной. Например, широко распро-

странены стандартные системы сит с модулем 2 = 1,414. Ситовому анализу подвергается предварительно высу-

шенный материал, из которого методом квартования отбирается средняя проба. Из этой пробы берется навеска, количество которой зависит от дисперсности материала.

Рассев порошкообразных материалов можно осуществлять механическим и ручным способами.

Механический рассев производят с помощью машин, создающих:

•вращательное и колебательное движение сит в горизонтальной плоскости;

•качание в плоскости сит;

•вибрацию;

•движение сит по сложной траектории.

Ручной просев:

• тряской и поколачиванием (наиболее распространен для большинства материалов);

44

•при помощи кисточек (для очень тонкой слипающейся

пыли);

•мокрый рассев (для определения гранулометрического состава твердой фазы в солевых растворах).

Время чистого просева зависит от плотности материала, размера и формы зерен, от объема порошка, интенсивности движения сит, влажности воздуха. Продолжительность просева для каждого зернистого материала устанавливается экспериментально. Просев может считаться законченным, если через сито начинает проходить очень малое количество материала. Остаток на сите уменьшается не более чем на 0,2 % в течение 2 мин.

Для хорошо просеивающихся порошков рекомендуется следующее время чистого просева: 20–30 мин при размере отверстий сита 0,04–0,063 мм; 10–20 мин при отверстиях 0,071– 0,16; 5–10 мин при отверстии более 0,16.

Пропустив исследуемый материал через набор сит, определяют массу фракции на каждом сите и в поддоне. Суммированием массы всех фракций рассчитывают процентное содержание каждой фракции. Потери материала при рассеивании не должны превышать 2 % от первоначальной навески.

Вкаждой фракции порошка имеются частицы, размер которых находится в интервале размеров отверстий двух соседних сит. Через верхнее сито частицы проходят, а на нижнем – задерживаются. Для каждой выделенной фракции порошка определяют средний размер зерен как среднее арифметическое между размерами отверстий двух соседних сит.

Зависимость процентного содержания каждой фракции от среднего размера частиц этих фракций является дифференциальной характеристикой зернистого материала. По результатам распределения частиц по размерам рассчитывают долю частиц, оставшихся на сите данного размера и прошедших через сито данного размера. В качестве примера в табл. 1 приведены результаты ситового анализа одной из неорганических солей.

45

Таблица 1 Гранулометрический состав кристаллов неорганической соли

|

|

Сред- |

Содержание |

Интегральные |

||

|

Раз- |

характеристики |

||||

|

мер |

ний |

кристаллов |

|

|

|

|

Содержание |

|

Содержание |

|||

Номер |

размер |

во фракции |

|

|||

сита |

отвер- |

зерен |

(дифференц. |

кристаллов, |

|

кристаллов, |

|

стий, |

на сите, |

характери- |

оставшихся |

|

прошедших |

|

мм |

мм |

стика), % |

на сите, |

|

через сито, |

|

|

|

|

% |

|

% |

1 |

2,24 |

2,695 |

0 |

0 |

|

100 |

|

|

|

|

|

|

|

2 |

1,6 |

1,92 |

5,4 |

5,4 |

|

94,6 |

|

|

|

|

|

|

|

3 |

1 |

1,3 |

25,4 |

30,8 |

|

69,2 |

|

|

|

|

|

|

|

4 |

0,63 |

0,815 |

28,7 |

59,5 |

|

40,5 |

|

|

|

|

|

|

|

5 |

0,4 |

0,515 |

21,2 |

80,7 |

|

19,3 |

|

|

|

|

|

|

|

6 |

0,315 |

0,3575 |

9,5 |

90,2 |

|

9,8 |

|

|

|

|

|

|

|

7 |

0,2 |

0,2575 |

4,9 |

95,1 |

|

4,9 |

|

|

|

|

|

|

|

8 |

0,16 |

0,18 |

2,4 |

97,5 |

|

2,5 |

|

|

|

|

|

|

|

9 |

0,1 |

0,13 |

1,5 |

99 |

|

1 |

|

|

|

|

|

|

|

10 |

0,063 |

0,0815 |

0,5 |

99,5 |

|

0,5 |

|

|

|

|

|

|

|

11 |

0,05 |

0,0565 |

0,3 |

99,8 |

|

0,2 |

|

|

|

|

|

|

|

12 |

0 |

0,025 |

0,2 |

100 |

|

0 |

(поддон) |

|

|||||

|

|

|

|

|

|

|

Итого |

|

|

100,0 |

100 |

|

|

|

|

|

|

|

|

|

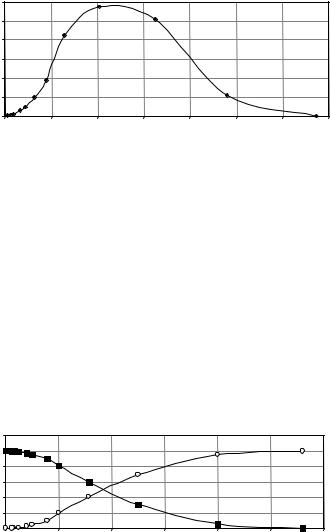

Данные о распределении кристаллов по размерам могут быть представлены графически. Графическое изображение результатов делает их более наглядными и позволяет выполнить простейшие инженерные расчеты. При графическом изображении на оси абсцисс обычно откладывают средний размер частиц (dср, мм) или размер сита (d, мм), а на оси ординат – значения функций распределения (рис. 1).

46

Содержание кристаллов |

|

30 |

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

во фракции, % |

20 |

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

||

10 |

|

|

|

|

|

|

|

||

5 |

|

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

|

||

|

|

0 |

0,4 |

0,8 |

1,2 |

1,6 |

2 |

2,4 |

2,8 |

|

|

|

|

Средний размер зерен, мм |

|

|

|

||

Рис. 1. Дифференциальная кривая распределения частиц по размерам

По виду дифференциальной кривой можно определить преобладающую фракцию зерен, соответствующую максимуму, а также долю этой фракции в общей массе материала. Чем однороднее по размерам частиц исследуемый материал, тем больше доля этой фракции. Сыпучие материалы, близкие к монодисперсным, дают острый и длинный пик. Гранулометрический состав неоднородных полидисперсных материалов обычно изображается на дифференциальных кривых в виде одного или нескольких широких пиков.

На рис. 2 представлены интегральные кривые распределения кристаллов по размерам.

, |

|

|

|

|

|

|

|

, мм |

120 |

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

кристаллов |

|

|

|

|

|

2 |

|

80 |

|

|

|

|

|

||

|

|

|

|

|

|

||

60 |

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

Содержание |

|

|

|

|

|

|

|

20 |

|

|

|

|

|

1 |

|

0 |

|

|

|

|

|

||

|

|

|

|

|

|

||

0 |

0,4 |

0,8 |

1,2 |

1,6 |

2 |

2,4 |

|

|

|

Размер отверстий сита, мм |

|

|

|||

Рис. 2. Интегральные кривые распределения кристаллов по размерам: |

|||||||

|

|

1 – кривая остатков, 2 – кривая проходов |

|

|

|||

47

Две интегральные кривые являются зеркальным отражением друг друга и имеют S-образную форму. Первая кривая показывает, какая часть или доля от общей массы пробы остается на сите данного размера, вторая кривая показывает, какая доля от всей навески порошка проходит через сито данного размера.

По данным гранулометрического анализа можно определить величины, характеризующие среднюю крупность и однородность зернистого материала.

Для характеристики средней крупности пробы рассчитывают средневзвешенный размер D (мм), который можно определить методом аддитивности из соотношения

D – m1d1 + m2d2 + … + mndn = midi,

где m1, m2, …, mn – содержание каждой фракции в образце, мас. доли; d1, d2, …, dn – средний размер кристаллов этих фракций, мм.

Для характеристики однородности дисперсного образца используют так называемый коэффициент отклонения K0. Чем меньше коэффициент отклонения, тем однороднее продукт. Для расчета K0 используют интегральную кривую проходов. Для определения коэффициента отклонения K0 из общей массы исследуемого образца отбрасывается по 16 % наиболее мелких и наиболее крупных фракций и в расчет принимается только 2/3 материала. По графику, характеризующему кривую проходов, определяют размер отверстий, через которые проходит 16, 50 и 84 % проанализированной пробы, т.е. три величи-

ны d16, d50 и d84 (мм). Коэффициент отклонения определяют по формуле

K0 = d84 −d16 100 %.

2d50

48

Объекты исследования

Для определения дисперсных характеристик могут быть использованы различные твердые сырьевые материалы, а также готовые кристаллические и гранулированные продукты. По указанию преподавателя для исследования могут быть взяты: гранулированные удобрения (суперфосфат, карбамид, хлорид калия), молотые природные руды (хромит, сильвинит, карналлит), различные химические продукты (отработанный электролит, флотационный и галургический хлорид калия и другие соли).

Подготовка проб

Чтобы анализ достоверно отражал дисперсный состав порошкообразного материала, отобранная для анализа проба должна правильно представлять материал. Представительность пробы обеспечивается соответствующим отбором ее из массы материала и надлежащей подготовкой к анализу. При колебаниях характеристик порошкообразных материалов необходимо провести анализ нескольких образцов. Иногда ограничиваются средней пробой.

Исследуемый материал осторожно, избегая потерь, высыпают конусом на гладкий лист. Если проба имеет высокую дисперсность, то ее высыпают на лист с помощью воронки, конец которой находится вблизи поверхности листа, а при нарастании конуса плавно поднимается без сдвига в сторону. Для перемешивания материал набирают шпателем снизу конуса и высыпают на вершину так, чтобы он распределялся равномерно по всем сторонам. После многократного перемешивания по всей окружности основания конуса пробу квартуют. Конус делят на четыре части крестообразным делителем. Две противоположные четверти удаляются, а оставшиеся две перемешиваются между собой. Перемешивание, квартование и удаление

49

части пробы повторяют до тех пор, пока оставшаяся масса не достигнет желаемой величины.

Ориентировочно для сит диаметром 200 мм можно пользоваться следующими соотношениями размера частицы и массы навески: менее 1,2 мм – 100 г; 1,2–3,0 мм – 150 г; более

3,0 мм – 200 г.

Навеска пробы для определения гранулометрического состава берется на технических весах с точностью 0,01 г.

Обработка результатов анализа

Рассчитав суммарную массу всех фракций, определяют долю каждой фракции в общей массе и потери материала при рассеве по отношению к исходной навеске, взятой на анализ.

Гранулометрический состав в процентах выражают отношением массы каждой фракции к суммарной массе всех фракций. Допустим, на сите 2 мм выделена фракция зерен, прошедших через сито размером 3 мм. Значит, размер зерен этой фракции меньше 3 мм и больше 2 мм, т.е. средний диаметр частиц 2,5 мм. Обозначим массу указанной выше фракции через g2,5 (г), а общую массу всех фракций – G (г), тогда массовая доля этой фракции (в %)

m2,5 = gG2,5 100 %.

Точность ситового анализа определяется тщательным соблюдением правил отбора средней пробы, условий просеивания, исключением потерь, а также физическими свойствами материала и размерами фракций.

Результаты ситового анализа целесообразно представить в виде табл. 2.

Результаты расчетов процентного содержания отдельных фракций зерен в исследуемом материале являются дифференциальной характеристикой гранулометрического состава об-

50