Шестак Вакуумная техника. Концепция разреженного газа 2012

.pdf

чистоты создаваемого вакуума, высокая скорость откачки, малое энергопотребление и компактность (подробнее см. в кн.: Вакуумная техника: Справочник, 2009, с. 304 – 330). Многоступенчатые ДВН обеспечивают остаточное давление менее 10–1 Па.

3.1.5. Когтевые насосы

Когтевой насос выполняется в виде многоступенчатой (обычно состоящей из 3 или 4 ступеней) машины, где одной из ступеней является ДВН, остальные – когтевые. Когтевые насосы относятся ко второй группе (см. рис. 3.1.4, б). Главным производителем и обладателем патента на данную конструкцию является британская компания Edwards.

Характерная производительность таких систем обычно 15 – 700 л · с1,

апредельный вакуум ниже 10–1 Па.

Ввакуумной камере как изображено на рис. 3.1.11 находятся два когтевидных кулачка 1 и 2, вращающихся в противоположных направлениях в корпусе 7. За счет формы кулачков (обкатывание сопряженных точек) и минимальных зазоров вращение происходит без трения. Всасывание газа последовательно происходит через канал 3 и зону 4, где он поступает в вакуумную камеру.

При вращении кулачков газ со сжатием перемещается к стороне выпуска. Сжатие газа происходит за счет постоянного уменьшения объема в пространстве между кулачками вплоть до момента открытия выхлопного отверстия 5. Такое сжатие позволяет добиться очень высокого КПД. Вы-

хлоп газа осуществляется через патрубок 6. Прежде чем покинуть насос, |

Рис. 3.1.11. Когтевой |

|

газ проходит в пространстве между корпусом и звукопоглощающим кожу- |

||

(кулачковый) насос |

||

хом 8, что позволяет охладить насос и выбрасываемый газ. |

||

|

3.1.6. Винтовые насосы

Винтовые насосы249 (рис. 3.1.12) имеют несколько вариантов конструкции – с переменным и постоянным «шагом винта» (преимущество переменного шага – обеспечение наиболее высокой компрессии газа), с напуском газа в торце и в центре роторов, вертикальные и горизонтальные. Такое многообразие конструкций обусловлено тем, что идея винтовой откачки развивалась наиболее бурно, в отличие от когтевой, ограниченной патентом компании Edwards250. В настоящий момент винтовые насосы обеспечивают, пожалуй, наилучшие технические и эксплуатационные характеристики среди всех безмасляных конструкций. Наиболее заметные производители в области винтовых насосов – японские компании Ebara и Ulvac. В отличие от ММН и ДВН винтовые насосы являются насосами непрерывного действия, обеспечивают постоянный поток откачки и относятся к третьей группе (см.

рис. 3.1.4, в).

Принцип действия винтовых насосов (рис. 3.1.13) основан на сжатии газа в винтовой паре, состоящей из винтов 1 и 2, вращающихся в разные стороны. За счет особой формы винтов и наличия микрозазоров между ними вращение происходит без трения (насос «сухой», так как не нужна смазка). Синхронизация вращения обеспечивается зубчатой передачей 3. При вращении винтов происходит увеличение объема ячеек 4, образованных винтовой поверхностью и корпусом, что приводит к диффузии газа через входной патрубок 5 и его перемещению со сжатием к выходу насоса 7, где он выбрасывается через канал 6. Охлаждение корпуса осуществляется с помощью воды, протекающей в каналах 8. В некоторых моделях предусмотрено охлаждение за счет ввода охлажденного газа через канал 10.

249Эти насосы очень похожи на снегоуборочные комбайны шнекового типа. Шнек является рабочей деталью механизма, предназначенного для транспортировки груза перемещением вдоль вращающейся винтовой поверхности внутри трубы (винтовой конвейер). Прообразом современных винтовых конвейеров стала изобретённая Архимедом в III в. до н.э. водоподъёмная машина, получившая название «архимедов винт».

250Компания пишет о себе: «... Edwards is synonymous with vacuum innovation. For nearly 100 years, we have delivered the highest quality vacuum pumps and exhaust management system solutions».

171

Рис. 3.1.12. Винтовой насос |

Рис. 3.1.13. К пояснению принципа |

|

работы винтовых насосов |

Во многих случаях вакуумно-технологических процессов, судя по изображенным на рис. 3.1.14 рабочим характеристикам, винтовые насосы, имеющие коэффициент компрессии 107, могут использоваться как альтернатива для высоковакуумной откачки газов и паров жидкостей (в том числе агрессивных). При этом обеспечивается «сухой вакуум», перекачиваемый газ не загрязняется парами воды и масла.

Рис. 3.1.14. Рабочие характеристики высокопроизводительных сухих винтовых насосов

(кривые 1, 2 и 3 для различных модификаций насосов)

Благодаря перечисленным преимуществам винтовые насосы широко применяются в химической, фармацевтической, электронной промышленностях, при нанесении покрытий, в научно-исследова- тельских работах и т.д. Основные технологические процессы – осушка, дистилляция, выпаривание, дегазация, вакуумная упаковка, пылеудаление и т.д.

Помимо многочисленных сфер применения винтовые насосы также используются в качестве вспомогательных в высоковакуумных системах, при необходимости полностью исключая присутствие масляных паров.

3.1.7.Спиральные насосы

Вконце девяностых годов XX в. появился первый в мире спиральный вакуумный насос («сухой»)251. Спиральный вакуумный насос относится к третьей группе (см. рис. 3.1.4, в).

Сегодня спиральные насосы используются для самых разных приложений в научных лабораториях, в том числе в системах напыления, при ионной обработке, в гелиевых течеискателях, в системах для нанесения оптических покрытий, при откачке вакуумных печей, в оборудовании с электрон-

251 Разработка японской фирмы Anest Iwata. Впрочем, первенство японцев оспаривается многими фирмами.

172

но-лучевыми технологиями. Поскольку их развитие ограничивается в основном лабораторными системами, характерный диапазон быстроты действия составляет от 1 до 15 л · с–1. Предельный вакуум, обеспечиваемый такими насосами обычно, составляет величину около 1 Па.

Устройство спирального насоса можно понять, изучив рис. 3.1.15.

Рис. 3.1.15. Устройство спирального насоса

Процесс откачки в нем осуществляется двумя свёрнутыми одна в другой спиралями, одна из которых неподвижна, а другая колеблется плоскопараллельно неподвижной спирали с помощью эксцентрика, закрепленного на валу электродвигателя.

При движении спиралей захватывается некоторое количество газа (см. рис. 3.1.16, заштрихованные области), которое сжимается между подвижной и неподвижной спиралями и переносится на выпускную сторону насоса, где и выталкивается во внешнюю среду.

Ввиду того, что рабочие элементы этих насосов движутся с низкими линейными скоростями, не соприкасаясь между собой, они надежны, требуют минимального обслуживания, потребляют мало энергии и работают с низким уровнем шума.

Рис. 3.1.16. К пояснению принципа действия спирального насоса

(рисунок с изменениями заимствован из кн.: Розанов Л.Н. Учебник «Вакуумная техника»,3-е издание, с. 159)

3.1.8. Сорбционные цеолитовые насосы

Сорбционные цеолитовые насосы относятся к четвертой группе (см. рис. 3.1.4, г) и используют механизм сорбции молекул, которые сорбируются в каналах и полостях гранул цеолита при их охлаждении жидким азотом. Цеолит, в первую очередь, является абсорбентом.

Цеолитовые насосы в XX в. широко использовались в электрофизике в качестве «сухих» насосов при предварительной откачке вакуумных систем. Их главное достоинство с точки зрения физиков состоит в том, что их применение вместе с сорбционными высоковакуумными насосами позволяет сделать из вакуумной системы отпаянную систему – систему, полностью изолированную от

173

атмосферного воздуха. Совершенно ясно, что отпаянная система исключительно надежна в эксплуатации.

Совокупность каналов и полостей в цеолите создает систему лабиринтовых пор, в которых блуждают и застревают (абсорбируются) откачиваемые молекулы. За счет очень большой внутренней поверхности цеолиты обладают уникальной способностью адсорбировать и удерживать значительное количество откачиваемых молекул, количество, обеспечивающее предварительное вакуумирование систем для высоковакуумных насосов.

Как было сказано в разделе 1.3.2, в вакуумной технике широко применяется синтетический цеолит марки СаА (5A), для которого соответствие размеров каналов и полостей с размерами молекул определяется величиной 5 Å.

Сорбированные на внешней поверхности цеолита молекулы газа могут мигрировать в каналы и поры и по ним далее во внутренние полости, где либо сорбируются на стенках, либо «мечутся» внутри, неспособные найти выход.

Сорбционная способность цеолитов в отношении инертных газов практически равна нулю, для водорода, молекула которого имеет наименьший диаметр, очень мала, если не учитывать сопутствующую откачку, при которой молекула водорода может быть заперта в канале, например молекулой азота. Эффективность сорбции сильно зависит от температур как молекул, так и сорбента. От температуры зависят период и интенсивность колебаний системы «молекула – сорбент», а также проницаемость каналов и пор.

|

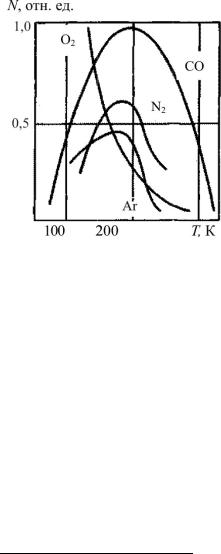

Для цеолитовых насосов не существует понятия «рабо- |

|

чая характеристика» в том смысле, в котором мы ее ввели |

|

для механических насосов. Вместо нее для цеолитовых на- |

|

сосов приводятся сведения о количестве газа, которое насос |

|

может захватить и удерживать при определенных условиях. |

|

Например, на рис. 3.1.17 представлена зависимость количе- |

|

ства молекул газа N, сорбируемых цеолитом252, от темпера- |

|

туры цеолита. |

|

Сорбция кислорода увеличивается с понижением |

|

температуры, так как диаметр молекулы кислорода |

|

(2,8 · 10–10 м) меньше диаметров молекул азота (4 · 10–10 м) |

|

или аргона (3,8 · 10–10 м). При уменьшении температуры |

|

увеличивается эффективность явления конденсации в кана- |

|

лах и пóрах адсорбента. |

|

При повышении температуры из цеолита десорбирует- |

|

ся большое количество предварительно абсорбированных |

Рис. 3.1.17. Зависимость количества N |

молекул. Из этого следует возможность регенерации (или |

сорбируемых цеолитом молекул СО, |

очистки) цеолита в процессе эксплуатации. Причем осуще- |

N2, O2 и Ar от температуры |

ствляется это путем253 простой замены съемного теплоизо- |

|

лированного сосуда-кастрюли, в который заливается жид- |

|

кий азот, на электропечь с температурой 250 0С. |

В качестве хладагента для цеолитовых насосов используется дешевый и доступный жидкий азот (77 К), что при строгом рассмотрении не позволяет отнести цеолитовый насос к разряду криогенных, как это делается в ряде литературных источников.

Устройство цеолитового насоса весьма просто (рис. 3.1.18.)

Устройство цеолитового вакуумного насоса удовлетворяет следующим требованиям: абсорбент находится в полном тепловом контакте с хладагентом, элементы насоса изготавливаются из расчета обеспечения максимальной пропускной способности для потока откачиваемого газа, обеспечена возможность периодической регенерации адсорбента после его насыщения.

Корпуса цеолитовых насосов обычно изготавливаются из нержавеющей стали. Вопрос одновременного и быстрого охлаждения засыпанного внутрь насоса сорбента является одним из центральных при конструировании насоса. Коэффициент теплопроводности цеолита, особенно в условиях вакуума, очень мал (10–5 – 10–6 кал · с–1 · см–1 · град–1), и поэтому для увеличения скорости охлаждения и для

252Абсорбированные и адсорбированные.

253Естественно, цеолитовый насос при этой регенерации должен быть отсоединен от вакуумной системы с помощью клапана.

174

понижения температуры поглощающего слоя в полость с цеолитом иногда добавляют стружку из материалов с высокой теплопроводностью или используют разделительные медные пластины. Высота насоса и его диаметр – противоречащие факторы с точки зрения получения максимальной скорости откачки и длительного сохранения хладагента в жидком состоянии.

Рис. 3.1.18. Устройство цеолитового вакуумного насоса:

1 – внешний цилиндр; 2 – внутренний цилиндр; 3 – нижнее днищекольцо; 4 и 5 – верхние днища (сплошные); 6 и 8 – патрубки; 7 – присоединительный фланец; 9 – резиновая пробка, выбиваемая освобождаемым из цеолита газом при регенерации; 10 – съемный теплоизолирующий сосуд-кастрюля, в который заливается жидкий азот; 11 – отверстие для выхода воздуха при заливке азота; 12 – цеолит, заполняющий пространство между внешним и внутренним цилиндрами насоса

Цеолитовые насосы сравнительно невелики по размерам. В зависимости от типа насоса они вмещают от нескольких сотен грамм до нескольких килограммов адсорбентов. Это позволяет создавать в объемах до нескольких сотен литров разрежение 1 – 10 Па.

Для получения давления 1 Па используют последовательную работу254 двух или более насосов. Следует заметить, что, в принципе, предельное давление, получаемое с помощью цеолитового насоса, не может быть меньше 6,5 · 10–1 Па, так как оно определяется неоткачивающимися насосом компонентами воздуха (H2, He, Ne).

|

Портфолио низковакуумных насосов |

Таблица 3.1.1 |

||

|

|

|||

|

|

|

|

|

Схема насоса |

|

Краткая характеристика для пользователя |

Основные параметры |

|

|

|

|

|

|

|

|

«Насос Геде» – историческое название это- |

Остаточное давление: |

|

|

|

го варианта низковакуумных насосов. |

< 0,1 Па; |

|

|

|

Широкий ряд неприхотливых насосов по- |

Быстрота действия: |

|

|

|

зволяет |

получить требуемое предельное |

от 0,25 до 500,0 л · с–1 |

|

|

давление при хорошей быстроте действия. |

|

|

|

|

Насосы |

с газобалластными устройствами |

|

Пластинчато-роторные насосы |

|

обладают выдающимися возможностями по |

|

|

|

откачке паров. Серьезный недостаток – на- |

|

||

с масляным уплотнением |

|

личие масла в рабочей зоне |

|

|

(изображен классический двухсту- |

|

|

|

|

пенчатый вариант) |

|

|

|

|

|

|

|

|

|

|

|

Работают полностью без масла благодаря |

Остаточное давление: |

|

|

|

самосмазывающимся пластинкам, изготов- |

< 50 Па |

|

|

|

ленным из специального углеродного мате- |

Быстрота действия: |

|

|

|

риала. Эти вакуумные насосы идеальны для |

от 1 до 200 л · с–1 |

|

|

|

использования в технологических процес- |

|

|

Пластинчато-роторные «сухие» |

|

сах, где недопустимо применение масла |

|

|

вакуумные насосы |

|

|

|

|

|

|

|

|

|

|

|

Предназначены для работы с форвакуум- |

Остаточное давление: |

|

|

|

ными насосами для достижения бустерного |

< 10–1 Па |

|

|

|

эффекта в вакуумном агрегате: форвакуум- |

Быстрота действия: |

|

|

|

ный – высоковакуумный насосы. Работают |

от 50 до 1500 л · с–1 |

|

|

|

без уплотняющих жидкостей. Надежные и |

|

|

«Сухие» двухроторные |

|

экономичные, легкие в обслуживании. Ши- |

|

|

вакуумные насосы – |

|

роко применяются во всех лабораториях |

|

|

насосы Рутса |

|

мира, использующих вакуумные системы |

|

|

|

|

|

|

|

254 После заполнения откачиваемым газом одного насоса, включается следующий.

175

Схема насоса |

Краткая характеристика для пользователя |

В отличие от классических насосов Рутса снижены технологические требования к изготовлению и установке роторов

Трехкулачковые насосы Рутса |

|

|

|

Разработаны специально для промышленного |

|

|

применения, в котором необходимо получить не |

|

|

очень высокое разрежение, но высокую произ- |

|

|

водительность всасывания и откачивание газа |

|

|

без использования масла. Работают без механи- |

|

|

ческого контакта вращающихся кулачков с кор- |

|

«Сухие» когтевые |

пусом, поэтому для этапа переноса газа не тре- |

|

(кулачковые) роторные |

буется ни масляное, ни водяное уплотнение |

|

вакуумные насосы |

|

|

|

|

|

|

Изобретены для расширения диапазона дейст- |

|

|

вия классических двухроторных насосов Рутса |

|

|

(Roots) в область атмосферного давления. |

|

|

Принцип действия основан на статическом сжа- |

|

|

тии газа в винтовой паре, состоящей из двух |

|

|

винтов, вращающихся в разные стороны с час- |

|

|

тотой вращения 2800 об/мин. Газ, попав в зазо- |

|

Винтовые «сухие» |

ры, образуемые винтовыми роторами и внут- |

|

вакуумные насосы |

ренними стенками цилиндра, проталкивается до |

|

|

выпускного клапана |

|

|

|

|

|

Могут легко заменить пластинчато-роторные |

|

|

насосы с масляным уплотнением. Например, на |

|

|

крупнейшем фотонном ускорителе Spring-8 в |

|

|

Японии одновременно работают более 800 спи- |

|

|

ральных насосов, а требования исследований |

|

|

таковы, что в объеме ускорителя не должно |

|

«Сухие» спиральные |

быть ни одной «масляной молекулы» |

|

вакуумные насосы |

|

|

|

В мембранных вакуумных насосах перемещение |

|

|

газа происходит за счет изменения объема рабо- |

|

|

чей камеры в результате деформации упругой |

|

|

мембраны. Широкое применение имеют насосы |

|

|

малой производительности, очень малошумные |

|

|

и, как правило, обладающие высокой коррози- |

|

|

онной стойкостью. Мембрана легко заменяется |

|

«Сухие» мембранные |

в процессе эксплуатации |

|

|

||

вакуумные насосы |

|

|

с качающимся поршнем |

|

|

|

Очень просты по конструкции. Предназначены |

|

|

главным образом для того, чтобы удовлетворить |

|

|

требования заказчиков в таких сегментах рынка, |

|

|

как производство ламп накаливания, сублима- |

|

|

ционная сушка, производство холодильной тех- |

|

|

ники и кондиционеров воздуха, проведение ана- |

|

«Сухие» поршневые (пистон- |

лизов, обеспечение быстрой откачки загрузоч- |

|

ные) вакуумные насосы |

ных шлюзов. Одним из основных недостатков |

|

является наличие вибрации |

||

|

||

|

|

Продолжение табл. 3.1.1

Основные параметры

Остаточное давление: < 50 Па

Быстрота действия: от 1 до 200 л · с–1

Остаточное давление: < 2000 Па

Быстрота действия: от 20 до 200 л · с–1

Остаточное давление: < 5 Па

Быстрота действия: от 1 до 700 л · с–1

Остаточное давление: < 2 Па

Быстрота действия: от 1,4 до 10 л · с−1

Остаточное давление: < 200 Па

Быстрота действия: от 1 до 4000 л · с–1

Остаточное давление: < 3 Па

Быстрота действия: от 1 до 10 л · с–1

176

Схема насоса |

Краткая характеристика для пользователя |

|

|

|

Относятся к насосам низкого вакуума и исполь- |

|

зуют механизм сорбции молекул, которые аб- и |

|

адсорбируются в каналах и полостях гранул |

|

цеолита при их охлаждении жидким азотом. |

|

Главное достоинство – изоляция вакуумной |

|

системы от атмосферного воздуха |

Сорбционные цеолитовые низковакуумные насосы

Окончание табл. 3.1.1

Основные параметры

Остаточное давление: < 1 Па

Откачка одним насосом с засыпанным 1 кг цеолита объема 100 л

при расходе жидкого азота 6 л · ч–1

Функциональная схема объемных насосов низкого вакуума

Функциональные схемы (ФС) достаточно часто используются в технике255. ФС фиксирует общее представление о технической системе, независимо от способа ее реализации, и являются результатом идеализации технических систем на основе теоретических концепций. ФС фиксируют функции компонентов в системах для достижения общей цели. Порядок расположения и характеристики функциональных элементов адекватны логической цепи любого итерационного процесса.

Для низковакуумных объемных вакуумных насосов логическая цепь выглядит следующим обра-

зом: обеспечение движения молекул к насосу – образование потока молекул через насос – обеспечение устранения молекул из насоса, что и отражено на рис. 3.1.19.

Рис. 3.1.19. Функциональная схема низковакуумных объемных вакуумных насосов

255 Степин В.С., Горохов В.Г., Розов М.А. Философия науки и техники. URL: http://www.pseudology.org/ science/Styopin/12.htm.

177

С помощью ФС устройства выбирается конфигурация устройства (структурная схема), то есть набор и взаимосвязь структурных элементов устройства, обеспечивающих его функционирование (в рассматриваемом случае, ротор, статор, клапан и т.п.).

Рассмотрение ФС интересно с точки зрения дальнейшего усовершенствования отдельных элементов устройства. Умение читателя изобразить ФС говорит о полном понимании режима(ов) функционирования технического устройства и методов управления им256.

Вопросы контроля и поддержки

1.Какие основные вопросы возникают при получении низкого вакуума?

2.Что такое коэффициент компрессии? Если он большой, о чем это говорит?

3.Докажите, что суммарный коэффициент компрессии определяется как произведение коэффициентов компрессии отдельных насосов или ступеней откачки.

4.Что называется рабочей характеристикой насоса? Какие выводы можно сделать, изучая рабочую характеристику.

5.Чем объясняются спады слева и справа на рабочих характеристиках насосов?

6.Сколько времени необходимо для получения низкого вакуума? Какие условия необходимо выполнить для минимизации этого времени?

7.Перечислите механизмы откачки, используемые при низковакуумной откачки.

8.Какие насосы называются «сухими»?

9.Объясните принцип работы пластинчато-роторного механического насоса с масляным уплотнением.

10.Поясните принцип газобалластной откачки. В каких случаях она используется?

11.Какие компоненты паразитного потока вы можете назвать? Какой из них является основным?

12.Объясните принцип работы мембранного насоса.

13.Объясните принцип работы двухроторного вакуумного насоса.

14.Почему и механический масляный и двухроторный насосы являются дискретными?

15.Каким образом объединяются в откачной агрегат масляный и двухроторный насосы? Изобразите схему их соединения, включая байпасную линию откачки.

16.Почему быстрота откачки легких газов с помощью двухроторных насосов всегда меньше, чем тяжелых?

17.В чем главное отличие механизмов откачки когтевого насоса и двухроторного насоса?

18.Почему винтовые насосы обеспечивают наилучшие технические и эксплуатационные характеристики среди всех безмасляных конструкций вакуумных насосов?

19.Объясните принцип работы спирального вакуумного насоса.

20.Какая характеристика является основной для цеолитового насоса?

21.Что такое регенерация цеолитового насоса? Как она проводится?

22.Изобразите функциональную схему двухроторного насоса.

3.2.Диагностика систем низкого вакуума

3.2.1. Постановка задачи

Диагностирование – составная часть обслуживания любой технической системы. Основная цель диагностирования – сокращение затрат на будущее техническое обслуживание объектов, на уменьшение возможных потерь от простоя в результате отказов и аварий. Таким образом, главной задачей прогнозирования является установления факта нормального функционирования отдельных компонентов системы и системы в целом, а также формирование предложений по настройке (ремонту, замене) каких-либо частей.

Вакуумная система, созданная для получения низкого вакуума, – относительно сложная техническая система, и, естественно, вышесказанное относится к ней в полной мере: при получении вакуума для диагностирования всегда используют методы и средства вакуумной диагностики.

256 Изобретение какого-либо нового устройства начинается с создания его ФС.

178

Диагностирование вакуумных систем включает в себя следующие мероприятия:

•визуальную оценку внешнего состояния компонентов системы, включая оценку состояния заземления, подсистем электропитания и охлаждения;

•проведение измерений степени разрежения газа, находящегося в вакуумной камере, и анализ ее соответствия заданной величине;

•аналитическую оценку технического состояния компонентов системы (на основе прове-

денных измерений) и локализацию возможных неисправностей, включая прогнозирование рабочего ресурса системы (например, времени до замены клапанов, прокладок, масла и т.п.).

Основное мероприятие диагностирования вакуумных систем – измерение степени разрежения газа, а средствами диагностирования являются различные мановакуумметры257, манометрические преобразователи и вакуумметры.

Следует отметить, что цели измерений, от которых зависят конфигурация и состав измерительной системы, а также, естественно, и цена, могут быть разными. Например:

1)пороговое измерение для аварийной сигнализации при проведении технологического процесса и аварийного отключения уязвимых элементов системы;

2)подтверждение адекватности функционирования системы или ее отдельных компонентов, например фоновая индикация в режиме «Да» – «Нет» (получен вакуум или нет);

3)обеспечение технологического процесса с участием объекта измерений (ОИ), путем управлением временем перехода к следующему этапу технологического процесса (известны вакуумные реле, блокировочные вакуумметры разного типа);

Втехнике известны:

•мановакуумметры - манометры, измеряющие как избыточное (от 60 до 240 000 кПа), так и вакуумметрическое давление до минус 100 кПа относительно атмосферного)

с линейным выходом;

•вакуумметры, измеряющие разрежение газа до 10–12 кПа)

иимеющие линейно-логарифмическую индикацию

4)проведение мероприятий по обеспечению единства вакуумных измерений, предусмотренного законодательством Российской Федерации;

5)исследование разреженного газа и разработка методики вакуумных измерений. Последующий анализ (синтез) накопленных в процессе измерений и систематизированных данных. Формирование иной по сравнению с априорной гипотезы модели разреженного газа;

6)поиск нового знания о разреженном газе и в этом случае итерационные изменения физической, диагностической и информационной моделей – формирование «новой вакуумной диагности-

ки».

Задача любого измерения – получение количественного знания о событиях, фактах, состояниях и

вцелом об ОИ. В любой устоявшейся сфере деятельности человечества, к которой, несомненно, принадлежит вакуумная техника, измерения относятся к элитным операциям, то есть считается, что ОИ настолько хорошо изучен, описан разными моделями и позиционирован среди себе подобных, что нет никаких сомнений в выборе метода измерений. Выбирается известный датчик по цене, габаритам, выходному интерфейсу и т.п., но никогда к критериям не относят «сомнения и желание проверки» физической и, тем более, диагностической моделей.

Для вакуумных систем традиционно принятая физическая модель представляется огромным числом свободных молекул (двигающихся в замкнутом объеме со сверхзвуковыми скоростями, в первом приближении), поведение которых вероятностное и зависит от степени разрежения, переходя

257 Манометр (от греч. manos – редкий, неплотный, разрежённый) – прибор, измеряющий давление жидкости или газа. В современной технике мановакуумметром называется прибор, измеряющий как избыточное дав-

ление (давление выше атмосферного), так и разрежение (вакуумметрическое давление от 105 до 0 Па).

179

от модели сплошной среды к модели свободных молекул, индивидуально взаимодействующих с поверхностями.

Принято говорить о получении такой информации об ОИ, которая подтвердила бы адекватность принятой модели ОИ, сделала бы эту модель практически полезной и понятной.

Именно здесь возникает основная проблема диагностики вакуумных систем – проблема соответствия (адекватности) принятой модели объекту измерения. Выбор модели – творческая и неформализуемая задача, решение которой в сильной степени зависит от целей измерения. Результат измерения – число или информация. Если это информация, то ее может быть больше или меньше, но в любом случае ее не с чем сравнить, так как априорная информация258 об ОИ не может быть эталоном или точкой отсчета. Потеря или искажение получаемой информации по той же причине также могут остаться незамеченными, поскольку мы об этом не знаем. Естественно, что в той или иной степени этим определяются систематические ошибки вакуумных измерений, которые закладываются еще на этапе выбора модели ОИ, а затем фиксируются на этапе выбора манометров – датчиков259.

При любых измерениях выбор датчика, осуществленный на основании сформированной модели ОИ, определяют:

•выбранные для измерения свойства и характеристики ОИ (в современной вакуумной технике измеряется давление. Принятая размерность давления – Па (Н · м–2);

•вариант применяемой измерительной шкалы (в современной вакуумной технике применяются линейно-логарифмические шкалы в диапазоне от 105 до 10–12 Па);

•соотношение потоков измерительной и ложной информации (в современной вакуумной технике вопрос не изучался);

•уровень энергообмена между ОИ и датчика260, а также сохранение системного подхода при проведении измерений (в современной вакуумной технике вопрос не изучался).

Измерения в вакуумной технике различаются:

•по метрологическому назначению – на технические и метрологические261;

•по выражению результата измерений – на абсолютные262 и относительные;

•по общим приемам получения результатов измерений – на прямые и косвенные263. Метрология утверждает, что свойства и характеристики ОИ описываются системой физических

величин. В настоящее время в вакуумной технике в качестве основной измеряемой физической величины выбрано давление. Давление в физике определяется как отношение силы (F, Н), действующей на единицу площади поверхности (А, м2), перпендикулярно этой поверхности (р = F/A, Па). В простейшем случае изотропной равновесной неподвижной среды давление не зависит от ориентации поверхности. Настоящее определение полностью подходит для случая низкого вакуума, в котором ансамбль молекул может считаться сплошной средой.

Измерение физической величины сводится к нахождению значения физической величины опытным путем с помощью специальных технических средств (средств измерений) путем явного или неявного сравнения измеряемой величины с ее единицей с целью получения значений этой величины в форме наиболее удобной для использования.

Методы измерения давлений в низком вакууме можно разделить на три группы.

258Априорная информация – информация, заранее имеющаяся, известная до измерений, исследований.

259Датчик (измерительный преобразователь) – средство измерения, чувствительный элемент которого непосредственно контактирует с ОИ; кроме того, датчик осуществляет первичное преобразование измеряемой физической величины в сигнал.

260См. подробнее в кн.: Шестак В.П. Основы физических измерений. Гносеологические аспекты: Конспект лекций. Москва – Томск.: Издательство ТГПУ. 2004. – 180 с.

261Метрологическое измерение – измерение при помощи эталонов и образцовых средств измерений с целью воспроизведения единиц физических величин для передачи их размера рабочим средствам измерений.

262Абсолютное измерение – измерение, основанное на прямых измерениях одной или нескольких основных величин и (или) использовании значений физических констант, при этом результат может быть рассчитан. Относительное измерение – измерение отношения величины к одноимённой величине, играющей роль единицы, или измерение изменения величины по отношению к одноимённой величине, принимаемой за исходную.

263Прямое измерение – измерение, при котором искомое значение физической величины находится непосредственно из опытных данных в результате сравнения измеряемой величины с эталонами. Косвенное измерение – измерение, при котором искомое значение величины находится на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям.

180