Шестак Вакуумная техника. Концепция разреженного газа 2012

.pdf

5)при наличии электропривода – потребляемая мощность и величина напряжения;

6)вес и удобство монтажа;

7)унификация креплений и уплотнений;

8)надежность и стоимость.

2.2.3. Схемотехника вакуумных систем

Схемотехника – научно-техническое направление, охватывающее проблемы проектирования и исследования схем устройств в разных областях техники. Основная задача схемотехники – синтез (определение структуры) принципиальных схем, обеспечивающих выполнение определённых функций, и расчёт параметров входящих в них элементов.

Для вакуумной техники схемотехника имеет особый смысл, так как одни и те же цели могут быть достигнуты различными путями. Выбор путей реализации целей создания вакуумной системы напрямую связан с окончательной стоимостью разработки.

На основе принципиальной схемы создают соответствующую вакуумную систему, к которой предъявляются требование надёжной работы в течение заданного времени в реальных условиях производственного разброса параметров элементов и их старения, влияния внешней среды и возмущающих воздействий.

Поэтому при разработке схем наряду с расчётом номинальных значений параметров элементов необходимо рассчитывать эксплуатационные допуски на них, предусматривать в схеме средства, повышающие надёжность устройства (обеспечивающие устойчивую работу схемы при внешних воздействиях), а также позволяющие контролировать его исправность.

Рис. 2.2.6. Принципиальная схема многоцелевой вакуумной системы

Элементной базой для создания вакуумных систем служат коммерчески доступные структурные элементы, к которым относятся:

•материалы вакуумных систем (металлы, стекло, керамика, резины, геттерные материалы);

•вакуумные герметичные соединения (разъемные и неразъемные);

•вакуумные камеры;

•запорно-регулирующая арматура (клапаны и затворы, натекатели);

151

•конструкционные элементы вакуумных установок (вводы движений в вакуум, манипуляторы, электрические вакуумные вводы, загрузочные вакуумные устройства, гибкие герметизирующие звенья, заглушки);

•вакуумные насосы;

•вакуумные ловушки (водоохлаждаемые, сорбционные, криогенные);

•средства вакуумметрии и масс-спектрометрии.

Простейшая вакуумная система, принципиальная схема которой была изображена на рис. 2.2.1, дает общее представление о том, как должна выглядеть вакуумная система. Однако если речь идет о проектировании вакуумной системы, то принципиальная схема должна составляться по правилам системотехники (как изображено на рис. 2.2.6) и обеспечивать выполнение определенных требований, к которым, например, можно отнести:

•иметь возможность многократного введения в вакуумную (рабочую) камеру С1 объекта исследования (или технологического объекта); эту функцию обеспечивает задвижка V1 при закрытом клапане V4;

•после разгерметизации камеры иметь минимальное время восстановления рабочего вакуума; эту функцию обеспечивают клапаны V2 и V3, включаемые параллельно в режиме байпасной откачки, что обеспечивает максимальную пропускную способность при работе насоса предварительного разрежения N2.

•оказывать минимальное влияние на объект исследования, если процесс производится в камере С2;

•быть надежной (например, не терять работоспособность при кратковременном отключении электроэнергии), что обеспечивается применением поверхностного высоковакуумного насоса N3 при закрытых клапанах V4 и V5.

•быть достаточно гибкой, чтобы адаптироваться к новым условиям технологического процесса.

Современные вакуумные технологические процессы очень разнообразны, и часто их требования находятся за пределами выполнимости для вакуумной техники. Например, в большом адронном коллайдере в CERN (БАК/LHC) длина вакуумной камеры около 27 км при диаметре менее 10 мм. Низкая пропускная способность камеры предполагает использование многих насосов с малой быстротой действия, распределенных по длине камеры. Это вызывает два осложнения: во-первых, трудный доступ к оборудованию и, во-вторых, низкую надежность, что связано с огромным количеством элементов (более 20 000 фланцевых соединений при внешней установке насосов, 8000 проходных электроизоляторов для подачи питания к насосам и подключения систем диагностики пучка ускорителя). Из этого следует, что устройство С1 или С2 являются, с одной стороны, вакуумными камерами для вакуумной системы, с другой – главными элементами конструкции, обеспечивающей проведение технологического процесса, и поскольку это так, то и требования, предъявляемые к нему, двоякие. Необходимо достигнуть компромисса при их удовлетворении, что требует не только конструкторского мастерства, но и знания процессов, происходящих при откачке систем. В схеме, изображенной на рис. 2.7, насос N1 – высоковакуумный объемный, тогда как насос N3 – принципиально высоковакуумный поверхностный, может быть и криогенным.

Состав компонентов и их размещение в схемах вакуумных систем могут быть и другими. Например, через клапаны тарельчатые (шиберные) (аналогичные клапану V1) могут соединяться две, три и т. д. камеры типа С1 (секционирование камеры). Клапаны-натекатели V7 применяют для плавного увеличения концентрации газа, например, при необходимости разгерметизировать камеру (или отключить насос). Подключение течеискателя G – специального прибора для проверки герметичности камеры – необязательно, но наличие патрубков и фланцев для подключения течеискателя обязательно, причем необходимо отметить: подключение течеискателя производится на выходной стороне высоковакуумного объемного насоса. Это связано с тем, что именно там молекулярная концентрация пробного газа (обычно гелия) будет максимальной.

Всовременных вакуумных системах хорошим тоном считается использование массспектрометра S, который наряду с измерением парциальных молекулярных концентраций может осуществлять функцию регистрации пробного газа при течеискании, и в этом случае подключение течеискателя необязательно.

Манометры Р1 и Р2 позволяют судить о работоспособности отдельных частей вакуумной системы и реализовать аварийную защиту вакуумной системы. Ловушка Trap защищает вакуум в камере С1 от влияния насоса N1.

152

В схеме, приведенной на рис. 2.7, есть избыточность по компонентам, возможны варианты по ее упрощению, но суть сохраняется в любом случае. Иногда конкретные условия требуют изменения конфигурации схемы, например, нельзя использовать криогенный насос в качестве насоса N3 вместе с накаленным катодом масс-спектрометра S, так как при регенерации насоса N3 испаряющиеся газы могут достигнуть концентрации, достаточной для взрыва.

Насос N2 подсоединен к форвакуумному тракту с помощью быстроразъемного фланцевого соединения Fl, а насос N1 с помощью сильфонного компенсатора Buf 2, полагая, что насос N1 является источником вибраций, например если использован турбомолекулярный объемный насос. Применение переходников Buf 1 и Buf 3 – неприятная необходимость стыковать элементы, имеющие фланцы с разными геометрическими размерами в том случае, если из каких-либо соображений вакуумная система не заказывается производителю по новому техническому заданию, а собирается из имеющихся компонентов.

На всех трубопроводах двумя поперечными полосками на схеме отмечено наличие фланцевых соединений, что используется при учете вероятных мест натекания.

2.3. Проектирование и расчет вакуумных систем

2.3.1. Постановка проблемы

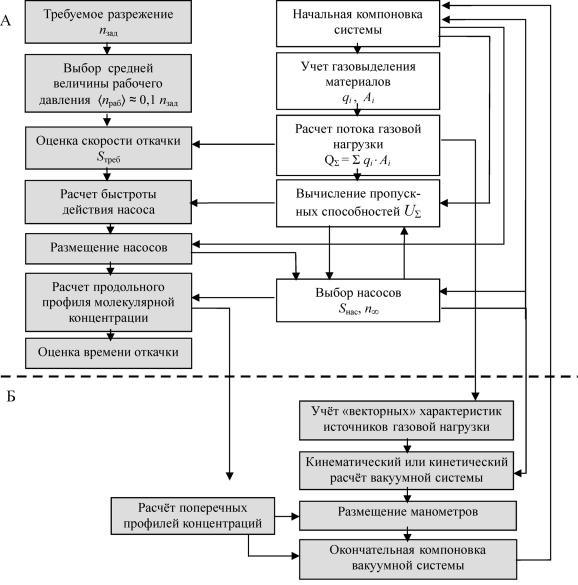

Для проектирования вакуумных систем можно предложить достаточно понятный и похожий на применяемые в других отраслях техники алгоритм, один из вариантов которого приведен на рис. 2.3.1.

Рис. 2.3.1. Алгоритм проектирования вакуумной системы

153

Алгоритмы проектирования низко- и высоковакуумных систем в принципе не отличаются, но для низковакуумных систем алгоритм может быть существенно упрощен на базе п. 5 алгоритма

(см. рис. 2.3.1).

При проектировании систем в части выбора компонентов систем по п. 7 алгоритма естественным представляется использование SWOT-анализа236, так как при проектировании почти всегда требуется решать диалектическую задачу: с одной стороны, подбор высокопроизводительной техники и технологии откачки, учитывающих требования экономной и надежной эксплуатации, с другой – обеспечение минимального влияния вакуумной системы на технологический процесс, осуществляемый в вакууме.

Впроцессе проектирования должны быть составлены:

1.Структура газовой нагрузки с анализом рейтинга отдельных компонентов при различных стадиях откачки вакуумной системы. Из приведенного на рис. 2.3.2 примера следует, что при начальной стадии откачки вплоть до получения предельного давления форвакуума 10 Па основными поставщиками молекул в систему являются: газ первоначально отсеченный в системе, газ, поступающий из неплотностей, и пары воды. Очевидно, что такой результат требует использования байпасных линий откачки, газобалластных систем в механических компрессорных насосах и, наконец, тщатель-

ной фиксации уплотнений на разъемных соединениях. Величина потока откачиваемого газа при нормальной температуре (293 К) изменяется примерно от 4 · 104 Вт при 105 Па до 40 Вт при 10 Па.

Рис. 2.3.2. Структура и динамика рейтинга источников газовой нагрузки при откачке вакуумной системы

При достижении высокого вакуума основным источником газовой нагрузки становятся материалы и необходимы меры по снижению их газовыделения (см. раздел 1.3.2). Величина потока откачиваемого газа при нормальной температуре (293 К) и достижении давления порядка 10–5 Па составляет величину примерно 4·10−6 Вт. Для сравнения отметим, что, как принято считать в практике ваку-

умной техники, каждая течь в высоковакуумной системе237 пропускает поток газа, примерно равный

10–12 Вт.

2. «Карта газовой нагрузки», на которой отмечаются: размещение материалов с указанием их удельного газовыделения q(xi) и площади поверхности Ai; количество и места расположения разъемных соединений с предполагаемой величиной потока натекания; расположение вакуумных насосов; генераторы газовой нагрузки в технологическом процессе. При составлении карты газовой нагрузки полезным является представление источников молекулярных потоков и возможных линий этих потоков, например, как показано на рис. 2.1.5.

236SWOT-анализ (strengths – сила, weaknesses – слабость, opportunities – возможности, threats – угрозы) –

распространенный вид анализа при планировании в бизнесе. Ранее в вакуумной технике не использовался.

237Считают, что каждое разъемное соединение «течет» с потоком, как минимум равным 10–12 Вт, так как эта величина минимально измеряемого в вакуумной технике потока.

154

Можно составлять как линейные, так и объемные карты газовой нагрузки. Для линейных протяженных вакуумных систем (см. рис. 2.3.3, А) при расчете либо определяется интегральный баланс потоков откачки Qнас и потоков нагрузки QΣ − имеем интегральное представление о газовой нагрузке вакуумной системы, либо принимается во внимание продольный профиль распределения молекулярных концентраций в случае учета координат дифференциальных источников газовой нагрузки q(xi). Такое представление газовой нагрузки вакуумной системы полезно при выборе места установки насоса.

Рис. 2.3.3. Карты газовой нагрузки вакуумной системы

Можно составлять 3-мерные карты газовой нагрузки для объемных источников (см. рис. 2.3.3, Б). 3D-пространственное представление газовой нагрузки полезно при расчете полей молекулярной концентрации и построении диагностических моделей, учитывающих векторный характер скоро-

стей молекул. В 3D-пространственном представлении продольный профиль распределения молекулярных концентраций может быть дополнен поперечными профилями, и в результате может

быть получено полное пространственное описание распределения молекул в динамической вакуум-

ной системе238.

2.3.2.Расчет вакуумной системы. Уравнения откачки

Врезультате расчета вакуумной системы определяется список параметров и характеристик:

1)суммарные пропускные способности элементов вакуумных систем;

2)условия совместимости работы двух последовательно установленных объемных насосов;

3)время достижения заданного давления;

4)величина получаемого в вакуумной системе предельного остаточного давления р∞;

5)спектр масс остаточного газа в системе;

6)функция распределения молекулярной концентрации (давления) в вакуумной системе;

7)себестоимость откачки.

Расчет низковакуумных систем

При расчете низковакуумных систем основной интерес вызывают пп. 1, 3 и 7 списка параметров и характеристик. Основой для расчета является уравнение откачки, устанавливающее баланс входящих в систему молекул и молекул, удаляемых из системы.

238 Непрерывно откачиваемая вакуумная система или система с потоками.

155

Следует напомнить, что при приобретении низковакуумных насосов заводские данные содержат четыре основные технические характеристики:

1)быстрота действия Sнас в диапазоне давлений на входе. Например, Sнас = 1 м3·ч-1 ≈ 2,8 л·с-1 при рвх от 105 до 26 Па;

2)предельное остаточное давление, полное без газобалласта и полное с газобалластом;

3)рекомендуемый объем откачиваемого сосуда, не более, м3. Постоянная времени откачки τ, равная отношению V/ Sнас, таким образом, обычно не превышает 10 мин;

4)стоимость.

Рассмотрим систему, подобную изображенной на рис. 2.2.1. За время dt из вакуумной камеры объемом V насосом с быстротой действия Sнас = dV*/dt откачивается количество газа (– Vdp/dt).

С учетом наличия конечной пропускной способности вакуумной арматуры U∑, подсоединяющей насос к вакуумной системе, можно записать уравнение откачки в виде

р(t)·Sкам(t) = (– Vdp/dt). |

|

Решением этого уравнения является выражение: |

|

р(t) = р∞+ рнач · exp (– t/τ), |

(2.3.1) |

где t – текущее время; р∞ – предельное давление откачки вакуумной камеры; рнач – давление, с которого началась откачка; τ – постоянная времени, равная отношению V/Sкам(t).

Время откачки Тотк от начального рнач до заданного давления рзад можно определить по формуле

Тотк = V/Sкам(t) · ln (рнач – р∞)/(рзад – р∞).

Скорость откачки камеры Sкам – функция времени, так как со временем изменяется давление в системе и уменьшается количество молекул в отсекаемом объеме V*.

Расчет высоковакуумных систем

По аналогии с рассмотренными низковакуумными системами можно напомнить, что при приобретении высоковакуумных насосов заводские данные содержат следующие их основные технические характеристики:

1)быстрота действия в полосе давлений на входе насоса, в которой быстрота действия постоянна, Sнас, м3 · ч–1 (см., например, рабочую характеристику на рис. 2.2.3);

2)быстрота действия по основным газам: азоту, водороду, гелию и аргону;

3)предельное остаточное давление n∞;

4)наибольшее выпускное давление для насосов объемного действия;

5)диаметр впускного патрубка Dу, мм;

6)обратный поток паров рабочих жидкостей насоса, мг · мин–1 · см–2;

7)коэффициент компрессии по основным газам для насосов объемного действия;

8)требуемая быстрота действия вспомогательного насоса для насосов объемного действия;

9)срок службы для насосов поверхностного действия;

10)стоимость;

11)энергопотребление.

Уравнение откачки для высоковакуумных систем, имея в виду, что основной функцией системы откачки является уменьшение числа молекул N в вакуумной камере V, следует записать:

|

кам |

dN/dt = Qвх (t) – Qвых (t), |

|

|

|

(2.3.2) |

||||

где Qвых(t) = nкам(t)·Sкам(t) = N(t) · |

; Qвход(t) = Qтеч(t) + Qпар/газовыд(t) + Qпрониц+ Qдес(t) +... Решени- |

|||||||||

ем этого уравнения является выражение |

кам |

|

|

|

кам |

|

|

|

|

|

N(t)= Qвх(t) · |

+ [N0 – Qвх (t) · |

|

] · exp (– t/τ ), |

(2.3.3) |

||||||

где t – текущее время; τ – постоянная времени, равная отношению |

|

; N0 – число молекул в сис- |

||||||||

|

||||||||||

|

|

· |

|

является |

предельным количеством молекул |

|||||

|

|

|

||||||||

теме с которого началась откачка; слагаемое Qвх кам |

|

кам |

|

|

||||||

остаточного газа (этот параметр по сложившейся традиции называют «предельным давлением» высоковакуумной системы). Значение Sкам(t) находится расчетом с использованием кривой откачки ва-

156

куумной камеры nкам (t), данных паспортной рабочей характеристики примененного насоса Sнас (p), уравнения состояния идеального газа, полученного в МКТ, p = nkT и основного уравнения вакуум-

ной техники Sкам = UΣ · Sнас/(UΣ + Sнас).

Время откачки от начального до заданного разрежения nзад для высоковакуумной системы определить практически невозможно, так как обычно неопределена функция Qвход(t). Для высоковакуумных систем при получении nзад всегда применяется процедура вакуумной температурной тренировки, то есть можно твердо утверждать, что высокий, а тем более сверхвысокий вакуум получают в течение многих часов, а иногда и суток.

Алгоритм расчета

После проведения начального проектирования вакуумной системы, в результате которого разрабатывается предложение по ее компоновке и составляется карта газовой нагрузки, приступают к уточнению этой компоновки с помощью расчета вакуумной системы.

Рис. 2.3.4. Алгоритм расчёта вакуумной системы

Алгоритм расчета, приведенный на рис. 2.3.4, состоит из двух частей. Первая часть (А) – традиционная, базирующаяся на расчете интегральных параметров вакуумных систем. Средняя по системе рабочая молекулярная концентрация ‹nраб› на порядок меньше заданной по условиям процесса nзад, следовательно, предельно достижимая концентрация должна быть примерно на порядок ниже рабо-

157

чей концентрации, при которой работает вакуумная система (или на два порядка ниже заданной). Эти условия очень жесткие, но определяют общую надежность вакуумной системы.

Из алгоритма видно, что начальная компоновка подвергается корректировке, в частности путем перемещения насосов. Время откачки высоковакуумной системы рассчитать практически невозможно из-за неопределенности временной зависимости потоков газовой нагрузки, и поэтому проводится только его оценка.

Вторая часть (Б) базируется на моделировании течения газа методом интегральных угловых коэффициентов или методом статистических испытаний, очень подробно рассмотренных в учебнике профессора Л.Н. Розанова (3-е изд., 2007 г., с. 70–81). Такой расчет позволяет получить полную картину полей молекулярной концентрации и провести уточнение величин локальных концентраций непосредственно в зонах вакуумной камеры, в которых осуществляется технологический процесс, и провести окончательную корректировку компоновки вакуумной системы, включая определение мест расположения диагностических приборов с целью снижения систематических ошибок измерения.

2.3.3. Расчет продольного профиля распределения молекулярной концентрации

Рассмотрим элементарный участок dx протяженной камеры длиной L, имеющей периметр В(х), с площадью поперечного сечения dА(х), внутри которой существует распределенная газовая нагрузка Q(х), не зависящая от молекулярной концентрации газа п(х) (например, установившийся поток газовыделения из стенок камеры) (см. рис. 2.3.5). Камера откачивается насосом с быстротой действия Sвх, установленным в сечении х = 0.

Рис. 2.3.5. Схема линейной вакуумной системы с распределенными параметрами

Для квазистационарного состояния динамическое равновесие газа, то есть равновесие по потокам для элементарного объема dV = dA(x)·dx,может быть определено системой уравнений:

Q(х) = n(х)S(х)= х |

; |

|

||||

S(х) = |

|

|

· наснас |

; |

|

|

U(х) ~ |

|

; |

|

|

|

|

|

|

|

|

|

||

Q(x = 0) = Qвх= n вх Sвх = |

; |

(2.3.4) |

||||

n вх = Qвх /Sвх ; |

|

|

||||

n(х) = n1+n2; |

|

|

||||

n1 = Q(х)/S(х); n2 = |

/ . |

|

||||

Величина n1 определяется конкретными условиями, существующими слева от выбранного участка dх, а величина п2 – условиями, существующими справа.

Можно записать

|

|

n(х)= х |

|

|

|

|

|

+ |

|

|

|

|

|

. |

(2.3.5) |

|

|

|

|

|

|||||||||||||

После простых преобразований получаем |

|

|

|

|

|

|

|

|

||||||||

n(х)= |

|

|

|

|

+ х |

|

+ |

|

. |

; |

||||||

вх |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

n(х) – n вх = |

х |

+ |

|

|

|

|

(2.3.6) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

158

В большинстве практических случаев периметр протяженной вакуумной камеры не изменяется, а поток газовой нагрузки постоянен по длине. При этих допущениях перепад молекулярных концентраций n может быть записан как

n = n(х) – nвх = |

|

Q · B · (L · x – |

|

), |

(2.3.7) |

|

|

то есть продольное распределение молекулярной концентрации (продольный профиль) – параболическое, что соответствует распределению, изображенному на рис. 2.1.4.

2.3.4. Расчет поперечного профиля распределения молекулярной концентрации

Распределение молекулярной концентрации в вакуумной камере трехмерно и поэтому следует говорить о поле – поле молекулярных концентраций. Расчет профилей любой 3-мерной фигуры – обычный прием в физике, используемый для проведения упрощенных оценок и принятия качественных решений. Так, например, расчет продольного профиля, проведенный в разделе 2.3.3, позволяет в первом приближении оценить геометрическое место в протяженной вакуумной системе для насоса, а если один насос не обеспечит заданное давление на длине L, то может быть принято решение о перемещении насоса к центру трубопровода или об установке двух и более насосов.

В вакуумной технике для расчета пропускных способностей элементов системы широко приме-

няется метод численного статистического моделирования, иначе – метод Монте-Карло (ММК),

развитый первоначально для решения задач теории переноса излучения, и в настоящее время широкое применяемый для решения различных математических задач физики, механики, химии, биологии, кибернетики. Расширение области статистического моделирования связано с быстрым развитием вычислительной техники и, особенно, многопроцессорных вычислительных систем (см. подробнее в кн.: Вакуумная техника: Справочник, 2009, с. 63 – 66).

ММК состоит в моделировании случайных функций и величин с целью вычисления характеристик их распределения. Движение отдельных молекул разреженного газа также подчинено законам статистической физики и носит, как уже неоднократно подчеркивалось, случайный характер. Такой характер, к примеру, носят абсолютное значение и направление скорости отдельно взятой молекулы; возможность ее поглощения или отражения стенкой при соударении; направление движения после отражения и т. п.

Среди других методов вычислительной математики ММК выделяется своей наглядностью, простотой и общностью.

Прослеживая траектории достаточно большого, вплоть до нескольких десятков и даже сот тысяч, числа молекул, можно получить наглядную картину поведения молекул и вычислить как средние (например, пропускную способность или коэффициент Клаузинга), так и локальные характеристики вакуумной системы. Таким образом, ММК можно рассматривать как универсальный метод вакуумтехнических расчетов.

На рис. 2.3.6 приведены распределения молекулярной концентрации «под насосом», рассчитанные методом Монте-Карло. Профиль на рис. 2.3.6, a – продольный, наглядно подтверждающий увеличение молекулярной концентрации при удалении от насоса и «провал» по концентрациям на входе в насос; изображение на рис. 2.3.6, б моделирует статистически формируемое поле молекулярных концентраций в динамических вакуумных системах.

Практическая ценность подобного моделирования и подобных расчетов в вакуумной технике чаще всего невысока, однако результаты могут быть использованы при размещении, во-первых, манометров и, во-вторых, элементов технологического процесса, требующих особые вакуумные условия (например, сверхтонкие пучки заряженных частиц).

На рис. 2.3.7 в качестве примера даны результаты проведенных расчетов в предположении диффузного характера отражения молекул потока Q при взаимодействии молекул со стенками длинного цилиндрического трубопровода.

На рисунке изображены индикатрисы – трехмерные функции распределения потока молекул по углам вылета из элементов вакуумных систем. Левые индикатрисы получены для потоков, формируемых в результате обратного рассеяния молекул, правые для потока на выходе трубопровода. Для всех рисунков предполагается азимутальная симметрия.

159

Рис. 2.3.6. Распределение молекулярной концентрации «под насосом», рассчитанное методом Монте-Карло: a – продольное; б – трехмерное справа от насоса

Рис. 2.3.7. Поперечные профили на входе и выходе трубопровода

Приведенный пример интересен239 с двух точек зрения. Во-первых, деформация распределения прямых и обратных потоков, проходящих даже простейшие элементы вакуумного тракта, настолько велика, что необходимо ее учитывать, например, при проведении вакуумного технологического процесса или при установке манометра. Во-вторых, при определенном выборе геометрии элементов вакуумного тракта и возникновении необходимости возможно формирование сфокусированных молекулярных пучков, что может быть использовано, например, при оптимизации средств откачки.

Вопросы контроля и поддержки

1.Попытайтесь дать объяснения каждому шагу алгоритма проектирования вакуумной системы.

2.Поясните, что такое «вакуумно-семиотическая модель технологического процесса».

3.Какие особые требования к вакууму могут быть предъявлены технологическим процессом?

239 В современной вакуумной технике возможности рассмотрения ансамбля молекул в 3-мерном пространстве практически не используются, что вызвано либо сложившимися стереотипами рассмотрения, либо отсутствием адекватных средств измерения.

160