- •Воронеж 2011

- •Общая характеристика соединений

- •Неразъемные соединения

- •Заклепочные соединения

- •Общие сведения

- •Рекомендации по выбору отверстий под заклёпки

- •Классификация заклепок и заклепочных швов

- •Расчет прочных заклепочных швов

- •Условное изображение заклепочных швов на чертеже

- •Примеры расчёта заклёпочных соединений

- •Сварные соединения

- •Общие сведения

- •Принцип действия дуговой сварки

- •Классификация способов сварки

- •Классификация сварных соединений и швов

- •Расчет стыковых сварных швов

- •Допускаемые напряжения для сварных швов при статической нагрузке

- •Расчет угловых сварных швов

- •Уточненный расчет комбинированного сварного шва

- •Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •Примеры расчёта заклёпочных соединений

- •Шпоночные и шлицевые соединения

- •Типы шпоночных соединений

- •Допускаемые напряжения смятия [σ]см мПа

- •Расчет шпоночных соединений

- •Сегментные шпонки

- •Конструкция и расчет шлицевых соединений

- •Примеры расчёта

- •Соединения с натягом

- •Общие сведения

- •Расчет цилиндрических соединений с натягом

- •Примеры расчёта соединений с натягом

- •Решение.

- •Клиновые и штифтовые соединения

- •Назначение и классификация соединений

- •Классификация

- •Расчеты на прочность

- •Примеры расчёта штифтовых соединений

- •Резьбовые соединения

- •Назначение и конструкция резьбовых соединений

- •Классификация резьбовых соединений

- •Распределение нагрузки между витками резьбы

- •Виды разрушений в резьбовом соединении

- •Силы, действующие в винтовой паре

- •Момент завинчивания гайки или винта

- •Момент отвинчивания винта или гайки

- •Расчет ненапряженных болтовых соединений

- •Нагруженные только осевым усилием.

- •Болт испытывает растяжение и кручение.

- •Расчёт болта при действии поперечной нагрузки.

- •Расчет напряженных болтовых соединений

- •Болт предварительно затянут и затем нагружен внешней силой.

- •Болт подвержен действию переменных нагрузок

- •Примеры расчёта резьбовых соединений

- •Задания для расчёта деталей соединений

- •Справочные таблицы

- •Нормальные линейные размеры, мм (гост 6636–69)

- •Предельные (верхние и нижние) отклонения диаметров отверстий для наиболее употребляемых квалитетов в системе отверстия

- •Предельные (верхние и нижние) отклонения диаметров валов при посадках с натягом для 4 – 8-го квалитетов (система отверстия)

- •Физико-механические свойства некоторых материалов

- •Коэффициент трения f при посадках с натягом (охватываемая деталь из стали)

- •Размеры отверстий в швеллерах

- •Полоса стальная горячекатанная, мм гост 103–76

- •394026 Воронеж, Московский просп., 14

Задания для расчёта деталей соединений

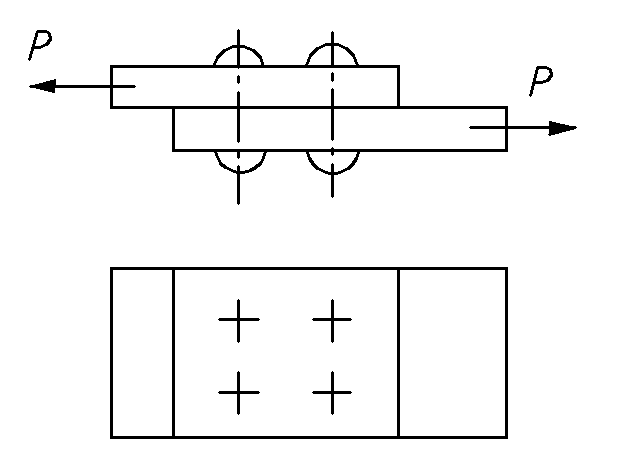

Рассчитать заклепочное соединение двух листов, на которые действует сила Р. Составить эскиз соединения.

Рис. 7.81

Вариант |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р ,кН |

12 |

16 |

20 |

24 |

28 |

32 |

18 |

22 |

30 |

34 |

Вариант |

||||||||||

|

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

Р ,кН |

14 |

18 |

22 |

26 |

33 |

33 |

15 |

19 |

40 |

10 |

Рассчитать заклепочное соединение при условии, что на него действует сила Р. Представить эскиз соединения.

Рис. 7.82

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р ,кН |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

Р ,кН |

11 |

13 |

15 |

17 |

19 |

21 |

23 |

25 |

27 |

29 |

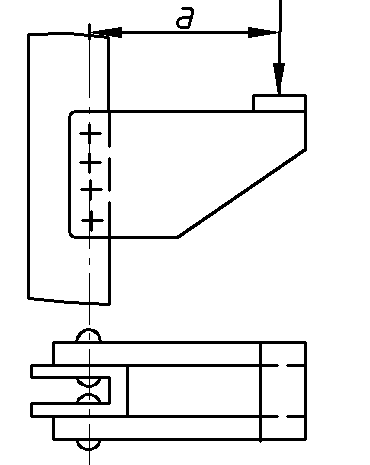

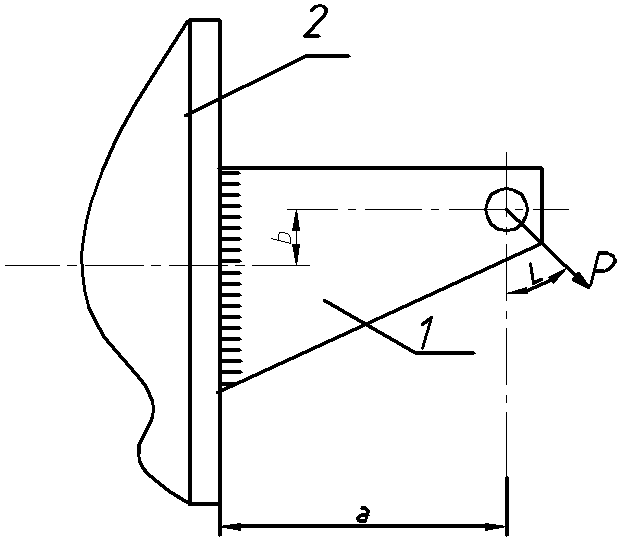

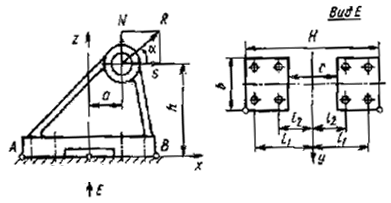

Рассчитать заклепочное соединение кронштейна со швеллером при действии силы Р. Выполнить эскиз соединения.

Рис. 7.83

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р,кН |

1 |

2 |

3 |

5 |

4 |

7 |

8 |

3 |

2 |

9 |

а,мм |

400 |

300 |

200 |

100 |

150 |

80 |

250 |

350 |

400 |

400 |

b, мм |

100 |

150 |

200 |

300 |

250 |

400 |

100 |

150 |

100 |

100 |

α, град |

30 |

45 |

60 |

35 |

45 |

60 |

30 |

45 |

60 |

30 |

Номер швеллера |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

Р,кН |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

а,мм |

450 |

200 |

300 |

150 |

200 |

300 |

400 |

100 |

120 |

400 |

b, мм |

200 |

300 |

100 |

300 |

50 |

100 |

50 |

100 |

240 |

100 |

α, град |

20 |

30 |

25 |

60 |

15 |

40 |

20 |

35 |

60 |

30 |

Номер швеллера |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

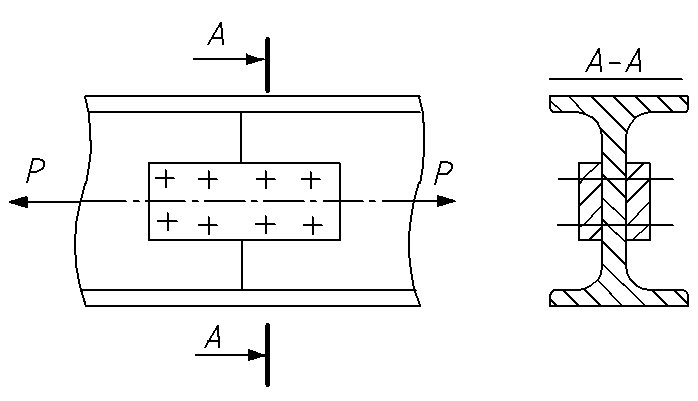

Рассчитать заклепочное соединение двутавровых балок, соединяемых накладками и подверженных действию растягивающей силы Р.

Выполнить эскиз соединения.

Рис. 7.84

Вариант |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р, кН |

180 |

220 |

250 |

280 |

300 |

350 |

380 |

400 |

430 |

460 |

Рассчитать заклепочное соединение кронштейна с колонной.

Значение силы Р и расстояния а даны в таблице. Выполнить эскиз соединения

Рис. 7.85

Вариант |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р, кН |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

32 |

22 |

38 |

a, мм |

400 |

350 |

300 |

250 |

200 |

100 |

300 |

350 |

200 |

400 |

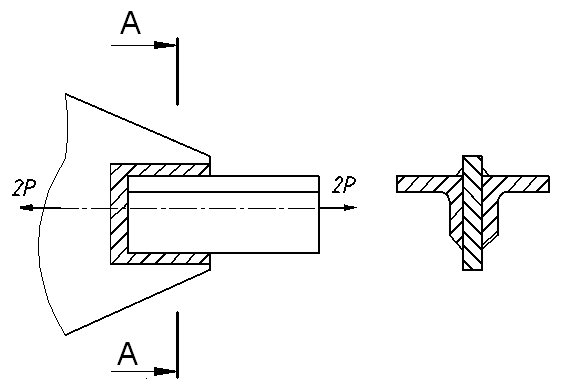

Рассчитать сварное соединение двух уголков с косынкой при условии, что на оба уголка Действует растягивающая сила 2Р. Выполнить эскиз соединения

Рис. 7.86

Вариант |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р, кН |

60 |

80 |

90 |

100 |

120 |

140 |

160 |

40 |

30 |

20 |

Рассчитать сварное соединение двутавровой балки с колонной. На соединение действует сила Р. Выполнить эскиз соединения

Рис. 7.87

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р, кН |

6 |

8 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

10 |

L, м |

1,5 |

1,8 |

1,2 |

1,6 |

1,8 |

1,3 |

1,5 |

1,0 |

1,4 |

1,5 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

Р, кН |

7 |

9 |

11 |

13 |

15 |

17 |

19 |

21 |

23 |

25 |

L, м |

2,0 |

1,9 |

1,6 |

1,5 |

0,9 |

1,8 |

1,2 |

1,3 |

1,4 |

1,2 |

Рассчитать сварное соединение, крепящее опорный швеллер к стольной плите. Значение даны в таблице. Выполнить эскиз соединения

Рис. 7.88

Вариант |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р, кН |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

L, мм |

1000 |

800 |

600 |

700 |

800 |

400 |

500 |

600 |

800 |

900 |

α, град |

30 |

45 |

60 |

30 |

45 |

60 |

60 |

45 |

30 |

30 |

Рассчитать сварное соединение листа 1 с уголком 2. Соединение нагружено силой Р.

Рис. 7.89

Вариант |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р,кН |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

а, мм |

30 |

25 |

20 |

15 |

25 |

20 |

28 |

15 |

16 |

32 |

b, мм |

20 |

15 |

10 |

20 |

15 |

17 |

15 |

20 |

10 |

16 |

α, град |

45 |

60 |

30 |

20 |

45 |

20 |

30 |

45 |

60 |

30 |

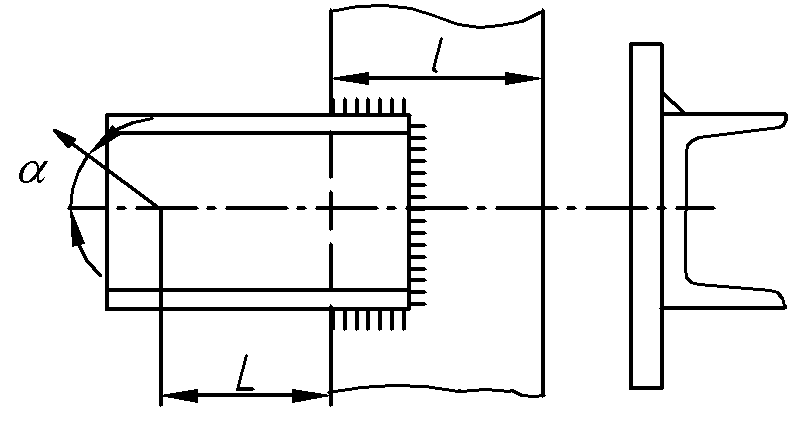

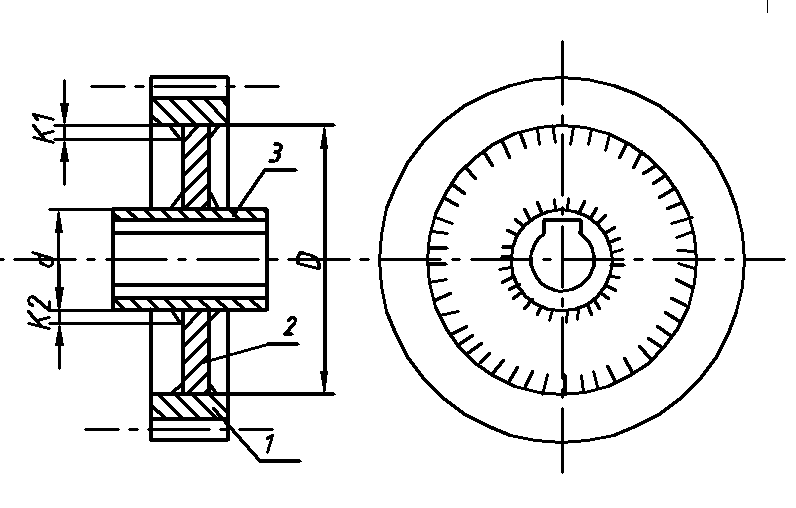

Рассчитать сварные швы, соединяющие зубчатый венец 1 колеса с его диском 2 и диск со ступицей3.Передаваемая зубчатым колесом мощностьN, угловая скорость егоW и диаметрD и dданы в таблице. Материал обода и ступицы сталь 40, диска сталь 15.

Рис. 7.90

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

N, кВт |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

32 |

34 |

, раб/с |

10 |

11 |

12 |

13 |

14 |

15 |

14 |

13 |

12 |

11 |

D, мм |

200 |

220 |

280 |

240 |

260 |

280 |

300 |

320 |

340 |

360 |

d, мм |

60 |

65 |

70 |

75 |

105 |

80 |

85 |

90 |

95 |

100 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

N, кВт |

15 |

17 |

19 |

21 |

23 |

25 |

27 |

29 |

31 |

33 |

, раб/с |

13 |

11 |

14 |

15 |

12 |

13 |

16 |

10 |

11 |

12 |

D, мм |

200 |

220 |

280 |

240 |

260 |

280 |

300 |

320 |

340 |

360 |

d, мм |

50 |

70 |

60 |

65 |

80 |

70 |

70 |

100 |

80 |

90 |

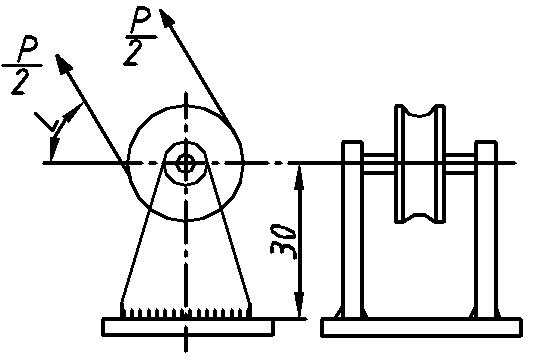

Рассчитать сварное соединение ,крепящее неподвижный блок монтажного устройства к плите.

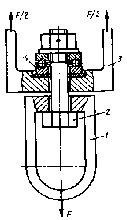

Рис. 7.91

Вариант |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р, кн. |

100 |

125 |

150 |

175 |

200 |

325 |

225 |

250 |

275 |

300 |

α, град |

20 |

30 |

45 |

60 |

45 |

30 |

20 |

30 |

45 |

56 |

h,мм |

430 |

380 |

320 |

280 |

250 |

300 |

350 |

500 |

400 |

450 |

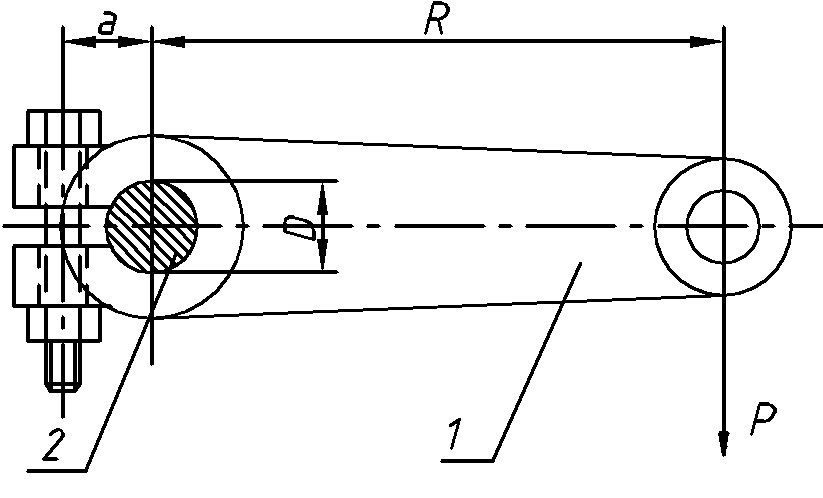

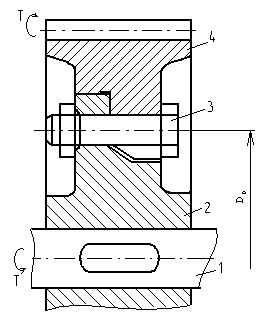

Рассчитать болт клемогого соединения, посредством которого рычаг1 неподвижно закрепляется на валу 2. Диаметр вал D , сила Р действующая на рычаг, радиус рычага R и расстояние от оси болта до вала приведены в таблице. Материал вала сталь, материал рычага чугун.

Рис. 7.92

Вариант |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

D, мм |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

Р, Н |

280 |

330 |

380 |

430 |

480 |

530 |

580 |

630 |

680 |

730 |

R , мм |

350 |

360 |

380 |

400 |

420 |

440 |

460 |

480 |

450 |

500 |

а , мм |

24 |

26 |

28 |

30 |

32 |

34 |

42 |

36 |

38 |

40 |

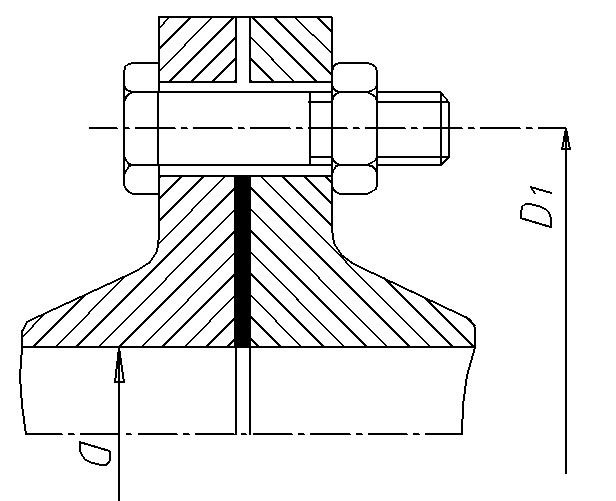

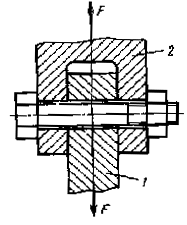

Рассчитать болты крепления зубчатого колеса 1 к барабану ледедки2. Вес поднимаемого груза Р, диаметр барабанаD1, и диаметр окружности болтовD2задданы. Расчет вести для двух случаев постановки болтов а) без зазора; б)с зазорам

Материал барабана чугун, материал колеса сталь.

Рис. 7.93

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р ,кН |

10 |

14 |

18 |

20 |

22 |

28 |

32 |

35 |

38 |

40 |

D1, мм |

250 |

280 |

300 |

320 |

350 |

380 |

400 |

420 |

400 |

450 |

D2 ,мм |

400 |

430 |

450 |

480 |

500 |

530 |

550 |

580 |

550 |

600 |

Рассчитать болты ,которыми полоса А прикреплена к швеллерной балке. Полоса нагружена силой Р. Определить диаметр болтов для двух случаев, когда они стоят:

а)без зазора б)с зазором.

Коэффициент трения f между полосой и балкой 0.2

Рис. 7.94

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р, кН |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

α, град |

20 |

30 |

40 |

50 |

60 |

40 |

45 |

30 |

20 |

30 |

Рассчитать болты фланцевого соединения водопроводных труб. Давление внутри труб по манометру Р, диаметр труб D,диаметр окружности центров болтовD1 заданы.

Рис. 7.95

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р, МПа |

0.6 |

0.7 |

0.8 |

0.9 |

1 |

1.1 |

1.2 |

1.3 |

1.4 |

1.5 |

D , мм |

160 |

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

D1 , мм |

2 |

270 |

280 |

290 |

300 |

310 |

320 |

330 |

340 |

350 |

Рассчитать винт и гайку домкрата. Вес груза Р задан. Материал винта сталь 40,станины чугунСЧ15-32. Винт самотормозящейся с прямоугольной резьбой. Коэффициент трения на поверхности резьбы и на торце винта примять равным 0.12. Недостающими данными задастся.

Рис. 7.96

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Р ,кН |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

50 |

60 |

65 |

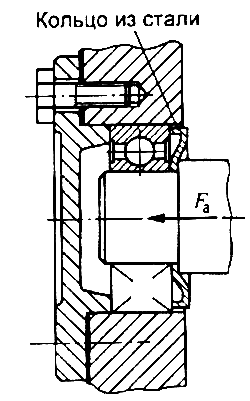

Определить диаметр болтов крепления накладной крышки подшипника. На подшипниковый узел действует осевая сила Fa= 884 Н, а также для обеспечения герметичности болты предварительно затянуты силой Fo. Болты изготовлены из Ст3 с пределом текучести т = 200 МПа, число болтов z = 6.

Рис. 7.97

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Fa,кН |

720 |

884 |

250 |

310 |

630 |

180 |

420 |

540 |

658 |

487 |

532 |

370 |

z |

6 |

8 |

4 |

4 |

6 |

4 |

4 |

4 |

6 |

4 |

6 |

4 |

Вариант |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

Fa,кН |

620 |

484 |

850 |

710 |

330 |

980 |

520 |

240 |

758 |

387 |

732 |

270 |

z |

6 |

4 |

8 |

6 |

4 |

8 |

6 |

4 |

6 |

4 |

6 |

4 |

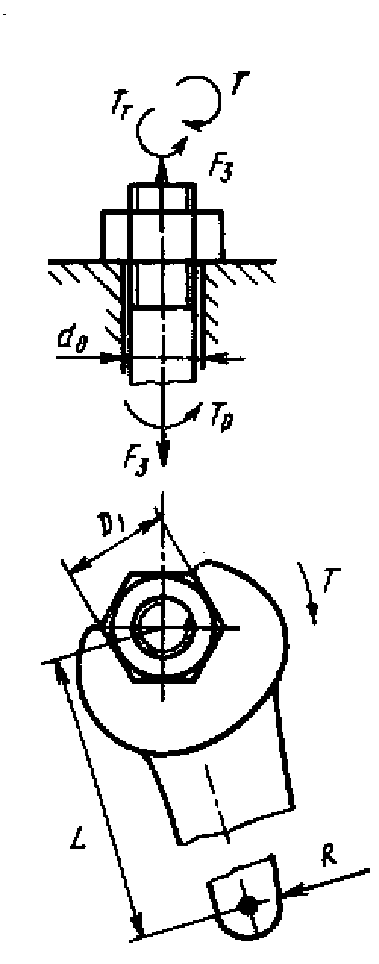

Определить силу

затяжки и напряжение, которое возникает

при затягивании гайки ключом (L![]() 15d)

в болте; к ключу приложено усилие R.

Принять коэффициент трения в резьбе и

на торце гайки f = 0,1.

15d)

в болте; к ключу приложено усилие R.

Принять коэффициент трения в резьбе и

на торце гайки f = 0,1.

Рис. 7.98

Вариант |

Усилие R, Н |

Резьба болта |

1 |

120 |

М16 |

2 |

160 |

М10 |

3 |

100 |

М8 |

4 |

130 |

М12 |

5 |

150 |

M6 |

6 |

100 |

М10 |

7 |

120 |

М8 |

8 |

140 |

М20 |

9 |

160 |

М24 |

10 |

110 |

М12 |

11 |

170 |

М20 |

12 |

120 |

М10 |

13 |

140 |

М12 |

14 |

110 |

М8 |

15 |

150 |

М24 |

16 |

130 |

М20 |

17 |

170 |

М5 |

18 |

110 |

М14 |

19 |

100 |

М16 |

20 |

120 |

М12 |

21 |

150 |

М8 |

22 |

190 |

М10 |

23 |

140 |

М12 |

24 |

110 |

М14 |

25 |

170 |

М16 |

26 |

150 |

М18 |

27 |

130 |

М20 |

28 |

160 |

М14 |

29 |

140 |

М10 |

30 |

100 |

М8 |

Определить момент

трения на торце гайки при затягивании

болта, если сила затяжки

![]() ,

а коэффициент трения f=0,15.

,

а коэффициент трения f=0,15.

Вариант |

Сила затяжки F3, кН |

Резьба болта |

1 |

42 |

М24 |

2 |

40 |

М12 |

3 |

38 |

М8 |

4 |

36 |

М12 |

5 |

34 |

M6 |

6 |

32 |

М10 |

7 |

30 |

М8 |

8 |

32 |

М20 |

9 |

34 |

М24 |

10 |

36 |

М12 |

11 |

38 |

М20 |

12 |

40 |

М10 |

13 |

42 |

М12 |

14 |

44 |

М8 |

15 |

46 |

М24 |

16 |

48 |

М20 |

17 |

40 |

М5 |

18 |

42 |

М14 |

19 |

44 |

М16 |

20 |

40 |

М12 |

21 |

46 |

М8 |

22 |

36 |

М10 |

23 |

38 |

М12 |

24 |

32 |

М14 |

25 |

34 |

М16 |

26 |

48 |

М18 |

27 |

32 |

М20 |

28 |

34 |

М14 |

29 |

42 |

М10 |

30 |

38 |

М8 |

Определить КПД пары болт-гайка для резьбы (см. табл. 3); f = 0,15.

Вариант |

Материал болта (гайки) |

Резьба болта |

1 |

Ст3 |

M6 x 1 |

2 |

М8 x 1 |

|

3 |

М10 x 1 |

|

4 |

М12 x 1 |

|

5 |

М18 x 1 |

|

6 |

Сталь 20 |

М20 x 1 |

7 |

М22 x 1 |

|

8 |

М24 x 1 |

|

9 |

M6 x 0.5 |

|

10 |

М8 x 0.5 |

|

11 |

Сталь 30 |

М10 x 0.5 |

12 |

М12 x 0.5 |

|

13 |

М14 x 0.5 |

|

14 |

М16 x 0.5 |

|

15 |

М18 x 0.5 |

|

16 |

Сталь 45 |

М20 x 0.5 |

17 |

М22 x 0.5 |

|

18 |

М24 x 0.5 |

|

19 |

М6 x 0.75 |

|

20 |

М8 x 0.75 |

|

21 |

Сталь 60Г |

М10 x 0.75 |

22 |

М12 x 0.75 |

|

23 |

М14 x 0.75 |

|

24 |

М16 x 0.75 |

|

25 |

М18 x 0.75 |

|

26 |

Сталь 40Х |

М20 x 0.75 |

27 |

М22 x 0.75 |

|

28 |

М24 x 0.75 |

|

29 |

М22 x 1 |

|

30 |

М24 x 1.5 |

Рассчитать резьбовой участок болта грузовой скобы для удержания груза весом F. Материал болта - см табл. 4. Коэффициент запаса прочности при определении допускаемых напряжений принять как для резьбы с контролируемой затяжкой.

Рис. 7.99

Вариант |

Материал болта |

Сила F, кН |

1 |

Ст3 |

40 |

2 |

41 |

|

3 |

42 |

|

4 |

43 |

|

5 |

34 |

|

6 |

Сталь 20 |

32 |

7 |

30 |

|

8 |

32 |

|

9 |

34 |

|

10 |

36 |

|

11 |

Сталь 30 |

38 |

12 |

40 |

|

13 |

42 |

|

14 |

44 |

|

15 |

46 |

|

16 |

Сталь 45 |

48 |

17 |

40 |

|

18 |

42 |

|

19 |

44 |

|

20 |

40 |

|

21 |

Сталь 60Г |

45 |

22 |

41 |

|

23 |

43 |

|

24 |

32 |

|

25 |

34 |

|

26 |

Сталь 40Х |

48 |

27 |

32 |

|

28 |

34 |

|

29 |

42 |

|

30 |

38 |

Рассчитать винты крепления корпуса длиннофокусного микроскопа к станине экспериментальной установки. Число винтов z. По техническим условиям для нормальной работы микроскопа необходимо создать силу прижатия F. Материал винтов — сталь Ст3, затяжка неконтролируемая.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Число винтов z |

4 |

2 |

8 |

6 |

4 |

2 |

8 |

6 |

4 |

6 |

Сила прижатия F, кН |

0.7 |

0.6 |

0.6 |

0.5 |

0.4 |

0.5 |

0.5 |

0.7 |

0.8 |

0.9 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

Число винтов z |

2 |

4 |

6 |

8 |

6 |

4 |

2 |

4 |

2 |

4 |

Сила прижатия F, кН |

1.0 |

0.9 |

0.8 |

0.7 |

0.6 |

0.5 |

0.4 |

0.3 |

0.5 |

0.6 |

Вариант |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

Число винтов z |

8 |

6 |

4 |

2 |

6 |

8 |

6 |

4 |

2 |

4 |

Сила прижатия F, кН |

0.7 |

0.7 |

0.8 |

0.5 |

0.7 |

0.4 |

0.3 |

0.4 |

0.5 |

0.4 |

Рассчитать болты крепления рамы основания привода цепного конвейера. Максимальную силу F на болт см. в табл. 6. Материал болтов – см. таблицу 6, затяжка неконтролируемая, коэффициент запаса прочности принять минимальным.

Вариант |

Материал болта |

Максимальная сила на болт F, кН |

1 |

Ст3 |

12 |

2 |

10 |

|

3 |

8 |

|

4 |

6 |

|

5 |

7 |

|

6 |

Сталь 20 |

5 |

7 |

12 |

|

8 |

8 |

|

9 |

7 |

|

10 |

10 |

|

11 |

Сталь 30 |

6 |

12 |

5 |

|

13 |

14 |

|

14 |

16 |

|

15 |

12 |

|

16 |

Сталь 45 |

10 |

17 |

8 |

|

18 |

6 |

|

19 |

12 |

|

20 |

14 |

|

21 |

Сталь 60Г |

16 |

22 |

10 |

|

23 |

8 |

|

24 |

6 |

|

25 |

12 |

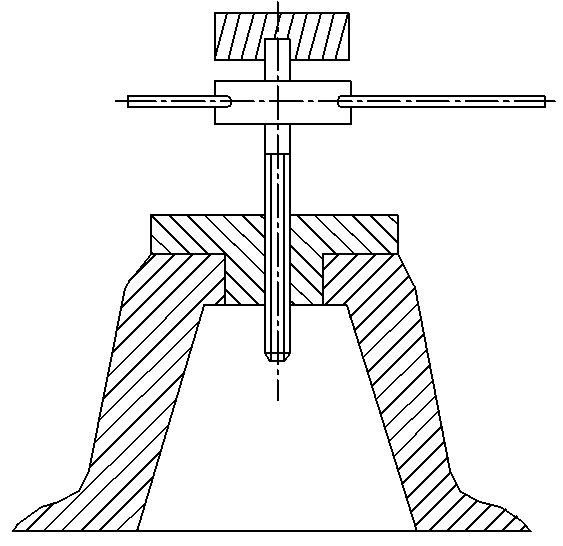

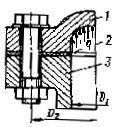

Рассчитать болты

крепления венца зубчатого колеса с

колесным центром (рис. 3); диаметр

окружности центров болтов

![]() (см. табл. 7), вращающий момент, передаваемый

червячным колесом Т (см. табл. 7), коэффициент

трения между венцом и центром f

= 0,08 , материал болтов — сталь 20. Числом

болтов задаться. Затяжка контролируемая.

Расчет выполнить для двух случаев

установки болтов: 1) без зазора, 2) с

зазором.

(см. табл. 7), вращающий момент, передаваемый

червячным колесом Т (см. табл. 7), коэффициент

трения между венцом и центром f

= 0,08 , материал болтов — сталь 20. Числом

болтов задаться. Затяжка контролируемая.

Расчет выполнить для двух случаев

установки болтов: 1) без зазора, 2) с

зазором.

Рис. 7.100

Вариант |

Диаметр окружности центров болтовD0, мм |

Вращающий момент T, кН *м |

1 |

300 |

9 |

2 |

310 |

10 |

3 |

320 |

11 |

4 |

330 |

12 |

5 |

340 |

13 |

6 |

350 |

14 |

7 |

340 |

15 |

8 |

330 |

16 |

9 |

320 |

15 |

10 |

310 |

14 |

11 |

300 |

13 |

12 |

290 |

12 |

13 |

280 |

11 |

14 |

270 |

10 |

15 |

260 |

9 |

16 |

280 |

8 |

17 |

290 |

12 |

18 |

300 |

13 |

19 |

310 |

14 |

20 |

320 |

15 |

21 |

330 |

10 |

22 |

340 |

8 |

23 |

350 |

7 |

24 |

360 |

11 |

25 |

240 |

13 |

26 |

280 |

15 |

27 |

260 |

12 |

28 |

250 |

10 |

29 |

300 |

9 |

30 |

320 |

8 |

Рассчитать болт соединения ухо — серьга (рис. 4), используемого для крепления троса подвески контактной сети. Сила, действующая на соединение, F (см. табл. 8), серьга податливая (легко деформируется силой затяжки болта). Материал болта — см. таблицу 8, коэффициент трения между ухом и серьгой f = 0,2, затяжка неконтролируемая. Расчет выполнить для двух вариантов установки болтов: 1) без зазора, 2) с зазором.

Рис. 7.101

Таблица 8

Вариант |

Материал болта |

Сила F, кН |

1 |

Ст3 |

3 |

2 |

2 |

|

3 |

1 |

|

4 |

2 |

|

5 |

3 |

|

6 |

Сталь 20 |

5 |

7 |

4 |

|

8 |

6 |

|

9 |

7 |

|

10 |

8 |

|

11 |

Сталь 30 |

9 |

12 |

10 |

|

13 |

9 |

|

14 |

8 |

|

15 |

7 |

|

16 |

Сталь 45 |

6 |

17 |

5 |

|

18 |

4 |

|

19 |

3 |

|

20 |

2 |

|

21 |

Сталь 60Г |

1 |

22 |

2 |

|

23 |

3 |

|

24 |

4 |

|

25 |

5 |

|

26 |

Сталь 40Х |

6 |

27 |

7 |

|

28 |

8 |

|

29 |

9 |

|

30 |

3 |

Проверить

правильность выбора болтов крепления

днища автоклава (см. рис. 5). Внутренний

диаметр прокладки D1

(см. табл. 9), диаметр центров болтов D2

(см. табл. 9), рабочее давление в автоклаве

q (см. табл. 9), число болтов z (см. табл. 9).

Болты М30 из стали Ст3, коэффициент внешней

нагрузки

![]() 0,5 (прокладка податливая); затяжка

неконтролируемая.

0,5 (прокладка податливая); затяжка

неконтролируемая.

Вариант |

Диаметр D1, мм |

Диаметр D2, мм |

Давле-ние, МПа |

Число болтов |

1 |

520 |

620 |

4 |

36 |

2 |

510 |

610 |

5 |

34 |

3 |

505 |

605 |

6 |

32 |

4 |

500 |

600 |

7 |

30 |

5 |

590 |

690 |

8 |

32 |

6 |

580 |

680 |

9 |

34 |

7 |

570 |

670 |

10 |

36 |

8 |

560 |

660 |

9 |

30 |

9 |

550 |

650 |

8 |

32 |

10 |

540 |

640 |

7 |

30 |

11 |

530 |

630 |

6 |

36 |

12 |

500 |

600 |

5 |

38 |

13 |

490 |

590 |

4 |

30 |

14 |

480 |

580 |

5 |

32 |

15 |

470 |

570 |

6 |

34 |

16 |

480 |

580 |

7 |

30 |

17 |

490 |

590 |

8 |

36 |

18 |

510 |

610 |

9 |

32 |

19 |

520 |

620 |

10 |

36 |

20 |

540 |

640 |

9 |

30 |

21 |

530 |

630 |

8 |

34 |

22 |

550 |

650 |

7 |

32 |

23 |

560 |

660 |

6 |

30 |

24 |

570 |

670 |

5 |

36 |

25 |

580 |

680 |

4 |

38 |

Выполнить проверочный расчет болтов фланцевого соединения (см. рис. 5), находящегося под действием переменной осевой нагрузки, изменяющейся по отнулевому циклу с амплитудой F(см. табл. 10). Число болтов z (см. табл. 10); болты М20; затяжка неконтролируемая; материал болтов — сталь 20.

Рис. 7.102

Вариант |

Нагрузка F, кН |

Число болтов |

1 |

90 |

24 |

2 |

88 |

26 |

3 |

86 |

24 |

4 |

87 |

26 |

5 |

89 |

22 |

6 |

85 |

20 |

7 |

83 |

24 |

8 |

91 |

26 |

9 |

92 |

28 |

10 |

93 |

30 |

11 |

94 |

24 |

12 |

95 |

22 |

13 |

89 |

24 |

14 |

88 |

20 |

15 |

87 |

26 |

16 |

86 |

24 |

17 |

85 |

22 |

18 |

84 |

20 |

19 |

83 |

24 |

20 |

90 |

26 |

21 |

91 |

22 |

22 |

92 |

24 |

23 |

93 |

20 |

24 |

94 |

26 |

25 |

95 |

24 |

26 |

96 |

22 |

27 |

97 |

26 |

28 |

85 |

20 |

29 |

84 |

22 |

30 |

83 |

24 |

Рассчитать болты

крепления кронштейна (см. рис. 6),

воспринимающего нагрузку F (см. табл.11),

направленную от стыка под углом

![]() = 30° к горизонтали. Размеры конструкции:

h = 540 мм, с = 300 мм, l1

= 210 мм, l2 = а = 0;

b = 100 мм, Н = 480 мм, материал

болтов – см. таблицу 12, затяжка

неконтролируемая.

= 30° к горизонтали. Размеры конструкции:

h = 540 мм, с = 300 мм, l1

= 210 мм, l2 = а = 0;

b = 100 мм, Н = 480 мм, материал

болтов – см. таблицу 12, затяжка

неконтролируемая.

Рис. 7.103

Вариант |

Материал болта |

Нагрузка F, кН |

1 |

Ст3 |

9 |

2 |

8 |

|

3 |

7 |

|

4 |

6 |

|

5 |

5 |

|

6 |

Сталь 20 |

7 |

7 |

8 |

|

8 |

9 |

|

9 |

6 |

|

10 |

5 |

|

11 |

Сталь 30 |

7 |

12 |

8 |

|

13 |

9 |

|

14 |

6 |

|

15 |

5 |

|

16 |

Сталь 45 |

7 |

17 |

8 |

|

18 |

9 |

|

19 |

6 |

|

20 |

5 |

|

21 |

Сталь 60Г |

7 |

22 |

8 |

|

23 |

9 |

|

24 |

6 |

|

25 |

5 |

|

26 |

Сталь 40Х |

7 |

27 |

9 |

|

28 |

8 |

|

29 |

7 |

|

30 |

6 |

Рассчитать болт с костыльной головкой, воспринимающий статическую силу F (см. табл. 11). Эксцентриситет приложения нагрузки принять е = d1. Материал болта — см. таблицу 11. Затяжка неконтролируемая.

№ варианта |

Материал болта |

Статическая сила F, Н |

1 |

Ст3 |

800 |

2 |

900 |

|

3 |

890 |

|

4 |

88 |

|

5 |

870 |

|

6 |

Сталь 20 |

860 |

7 |

850 |

|

8 |

840 |

|

9 |

830 |

|

10 |

820 |

|

11 |

Сталь 30 |

810 |

12 |

790 |

|

13 |

780 |

|

14 |

770 |

|

15 |

780 |

|

16 |

Сталь 45 |

750 |

17 |

760 |

|

18 |

760 |

|

19 |

750 |

|

20 |

740 |

|

21 |

Сталь 60Г |

760 |

22 |

800 |

|

23 |

810 |

|

24 |

820 |

|

25 |

830 |

|

26 |

Сталь 40Х |

840 |

27 |

860 |

60

60