- •Воронеж 2011

- •Общая характеристика соединений

- •Неразъемные соединения

- •Заклепочные соединения

- •Общие сведения

- •Рекомендации по выбору отверстий под заклёпки

- •Классификация заклепок и заклепочных швов

- •Расчет прочных заклепочных швов

- •Условное изображение заклепочных швов на чертеже

- •Примеры расчёта заклёпочных соединений

- •Сварные соединения

- •Общие сведения

- •Принцип действия дуговой сварки

- •Классификация способов сварки

- •Классификация сварных соединений и швов

- •Расчет стыковых сварных швов

- •Допускаемые напряжения для сварных швов при статической нагрузке

- •Расчет угловых сварных швов

- •Уточненный расчет комбинированного сварного шва

- •Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •Примеры расчёта заклёпочных соединений

- •Шпоночные и шлицевые соединения

- •Типы шпоночных соединений

- •Допускаемые напряжения смятия [σ]см мПа

- •Расчет шпоночных соединений

- •Сегментные шпонки

- •Конструкция и расчет шлицевых соединений

- •Примеры расчёта

- •Соединения с натягом

- •Общие сведения

- •Расчет цилиндрических соединений с натягом

- •Примеры расчёта соединений с натягом

- •Решение.

- •Клиновые и штифтовые соединения

- •Назначение и классификация соединений

- •Классификация

- •Расчеты на прочность

- •Примеры расчёта штифтовых соединений

- •Резьбовые соединения

- •Назначение и конструкция резьбовых соединений

- •Классификация резьбовых соединений

- •Распределение нагрузки между витками резьбы

- •Виды разрушений в резьбовом соединении

- •Силы, действующие в винтовой паре

- •Момент завинчивания гайки или винта

- •Момент отвинчивания винта или гайки

- •Расчет ненапряженных болтовых соединений

- •Нагруженные только осевым усилием.

- •Болт испытывает растяжение и кручение.

- •Расчёт болта при действии поперечной нагрузки.

- •Расчет напряженных болтовых соединений

- •Болт предварительно затянут и затем нагружен внешней силой.

- •Болт подвержен действию переменных нагрузок

- •Примеры расчёта резьбовых соединений

- •Задания для расчёта деталей соединений

- •Справочные таблицы

- •Нормальные линейные размеры, мм (гост 6636–69)

- •Предельные (верхние и нижние) отклонения диаметров отверстий для наиболее употребляемых квалитетов в системе отверстия

- •Предельные (верхние и нижние) отклонения диаметров валов при посадках с натягом для 4 – 8-го квалитетов (система отверстия)

- •Физико-механические свойства некоторых материалов

- •Коэффициент трения f при посадках с натягом (охватываемая деталь из стали)

- •Размеры отверстий в швеллерах

- •Полоса стальная горячекатанная, мм гост 103–76

- •394026 Воронеж, Московский просп., 14

Шпоночные и шлицевые соединения

Типы шпоночных соединений

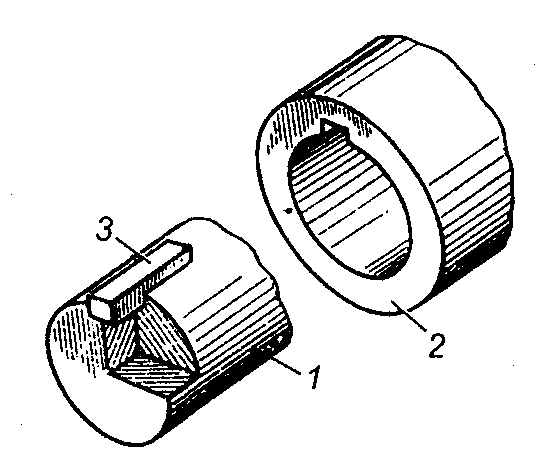

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей. Шпонки служат для передачи крутящего момента от вала к ступице и наоборот (Рис. 3.1). Шпонки широко применяются в машиностроении. Шпоночные соединения делятся на ненапряжённые и напряжённые.

Рис. 3.31. Шпоночное соединение: 1 – вал; 2– ступица; 3– шпонка

Сборка и разработка ненапряжённого соединения (с призматической шпонкой) не требует приложения значительного усилия к сопрягаемым деталям. Детали, посаженные на призматическую шпонку, должны иметь крепления, предупреждающие их осевое перемещение.

Напряжённое состояние получается в результате предварительной затяжки клиновой шпонки при отсутствии рабочих нагрузок. Такое соединение может передавать не только крутящий момент, но и осевую силу (в одном направлении).

Шпонки всех основных типов стандартизованы и их размеры выбираются по ГОСТ 23360-78 (призматические); ГОСТ 24071-80 (сегментные); ГОСТ 24068-80 (клиновые).

Материалом для шпонок обычно являются углеродистые стали марок ст.5; ст.6; сталь 45 с пределом прочности не ниже 60 Н мм2. Легированная сталь для шпонок применяется редко. Целесообразно, чтобы материал шпонки был менее прочным, чем материал вала и ступицы.

Допускаемые напряжения для шпоночных соединений обуславливаются характером нагрузки. Причиной разрушения этих соединений чаще всего бывает деформация смятия, на которую следует обращать особое внимание при выборе допускаемых напряжений. Допускаемые напряжения принимают:

при стальной ступице [σ]см ≈ 100…120 МПа;

при чугунной ступице [σ]см ≈ 50…60 МПа.

При динамическом нагружении соединения (резкие удары) допускаемые напряжения следует понизить на 25…40%.

Допускаемые напряжения среза принимают в пределах [τ]ср ≈ 60…90 МПа. Более точные значения допускаемых напряжений приведены в таблице 3.

Допускаемые напряжения смятия [σ]см мПа

Тип соединений |

Условия эксплуатации |

Твердость поверхности |

|

до 350 НВ |

свыше 40 HRC, |

||

Неподвижное, с осевой фиксацией |

а б в |

35-50 60-100 80-120 |

40-70 100-140 120-200 |

Подвижное без нагрузки |

а б в |

15-20 20-30 25-40 |

20-35 30-60 40-70 |

Подвижное под нагрузкой |

а б в |

– – – |

3-10 5-15 10-20 |

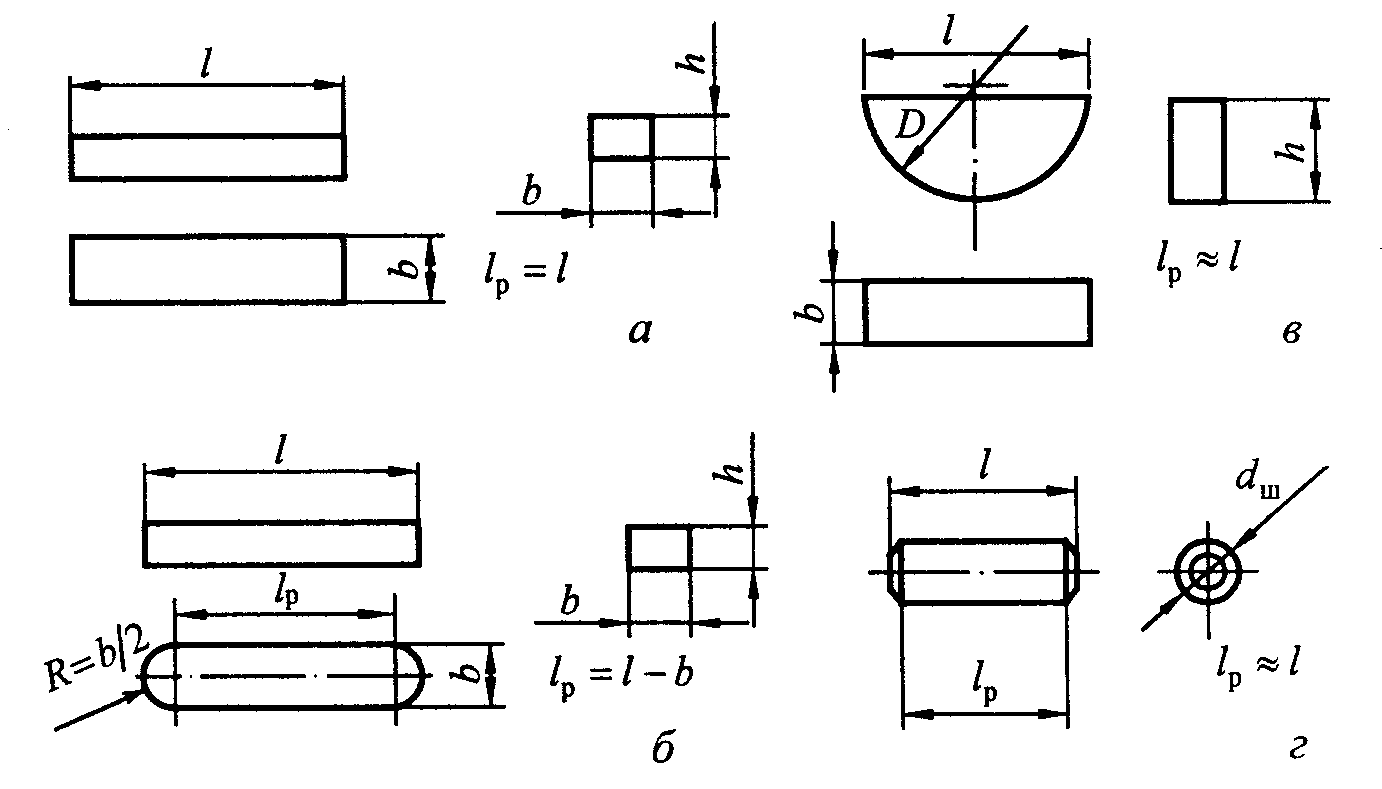

Призматические шпонки (Рис. 3.2) выполняют прямоугольного сечения с соотношением сторон h : b ≈ 1 : 1 для валов малых диаметров и 1 : 2 для больших диаметров вала.

Рис. 3.32. Соединение призматической шпонкой

Рабочими у призматической шпонки являются более узкие, боковые грани. Шпонка погружена в паз вала на глубину ≈ 0,6 h, а в радиальном направлении между шпонкой и ступицей предусмотрен зазор.

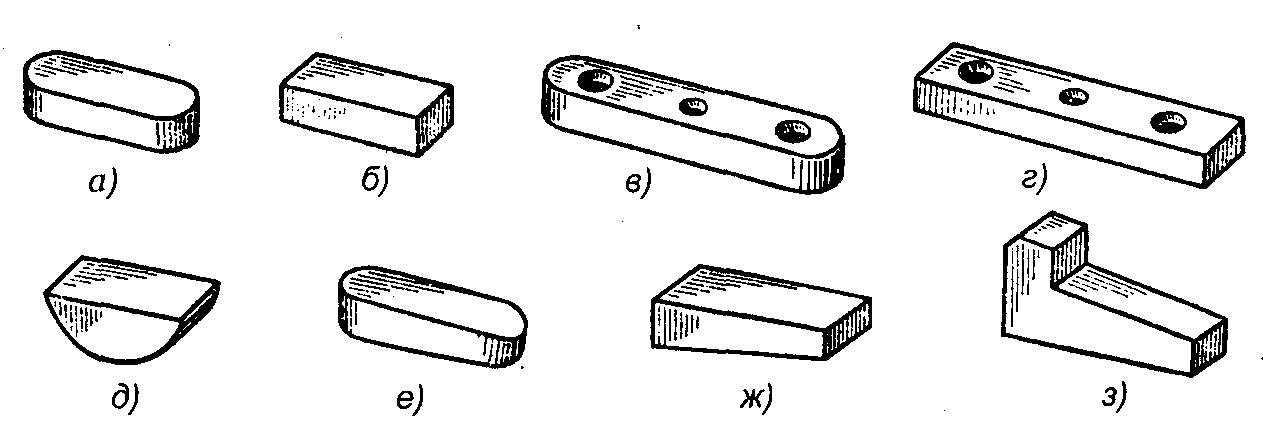

а) Шпонки призматические (Рис. 3.3):

обыкновенные со скруглёнными или плоскими торцами;

направляющие (с дополнительным креплением на валу винтами) со скруглёнными или плоскими торцами.

б) Скользящие:

шпонки призматические с углубленной посадкой на вал (нормаль станкостроения);

шпонки сегментные.

Шпонки для напряжённых состояний:

А. Шпонки клиновые (с уклоном 1: 100):

врезные со скруглёнными и плоскими торцами ГОСТ 8791-68;

врезные с головкой забивные – ГОСТ 8792-68.

Б. На лыске с головкой ГОСТ 8793-68.

В. Фрикционные.

Г. Тангенциальные.

и)

и)

Рис. 3.33. Виды наиболее часто применяемых шпонок: с закругленными торцами (а, в), с плоскими торцами (б, г), направляющие с креплением на валу (в, г), сегментные (д); клиновые (е, ж, з), цилиндрические (и)