- •Воронеж 2011

- •Общая характеристика соединений

- •Неразъемные соединения

- •Заклепочные соединения

- •Общие сведения

- •Рекомендации по выбору отверстий под заклёпки

- •Классификация заклепок и заклепочных швов

- •Расчет прочных заклепочных швов

- •Условное изображение заклепочных швов на чертеже

- •Примеры расчёта заклёпочных соединений

- •Сварные соединения

- •Общие сведения

- •Принцип действия дуговой сварки

- •Классификация способов сварки

- •Классификация сварных соединений и швов

- •Расчет стыковых сварных швов

- •Допускаемые напряжения для сварных швов при статической нагрузке

- •Расчет угловых сварных швов

- •Уточненный расчет комбинированного сварного шва

- •Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •Примеры расчёта заклёпочных соединений

- •Шпоночные и шлицевые соединения

- •Типы шпоночных соединений

- •Допускаемые напряжения смятия [σ]см мПа

- •Расчет шпоночных соединений

- •Сегментные шпонки

- •Конструкция и расчет шлицевых соединений

- •Примеры расчёта

- •Соединения с натягом

- •Общие сведения

- •Расчет цилиндрических соединений с натягом

- •Примеры расчёта соединений с натягом

- •Решение.

- •Клиновые и штифтовые соединения

- •Назначение и классификация соединений

- •Классификация

- •Расчеты на прочность

- •Примеры расчёта штифтовых соединений

- •Резьбовые соединения

- •Назначение и конструкция резьбовых соединений

- •Классификация резьбовых соединений

- •Распределение нагрузки между витками резьбы

- •Виды разрушений в резьбовом соединении

- •Силы, действующие в винтовой паре

- •Момент завинчивания гайки или винта

- •Момент отвинчивания винта или гайки

- •Расчет ненапряженных болтовых соединений

- •Нагруженные только осевым усилием.

- •Болт испытывает растяжение и кручение.

- •Расчёт болта при действии поперечной нагрузки.

- •Расчет напряженных болтовых соединений

- •Болт предварительно затянут и затем нагружен внешней силой.

- •Болт подвержен действию переменных нагрузок

- •Примеры расчёта резьбовых соединений

- •Задания для расчёта деталей соединений

- •Справочные таблицы

- •Нормальные линейные размеры, мм (гост 6636–69)

- •Предельные (верхние и нижние) отклонения диаметров отверстий для наиболее употребляемых квалитетов в системе отверстия

- •Предельные (верхние и нижние) отклонения диаметров валов при посадках с натягом для 4 – 8-го квалитетов (система отверстия)

- •Физико-механические свойства некоторых материалов

- •Коэффициент трения f при посадках с натягом (охватываемая деталь из стали)

- •Размеры отверстий в швеллерах

- •Полоса стальная горячекатанная, мм гост 103–76

- •394026 Воронеж, Московский просп., 14

Примеры расчёта соединений с натягом

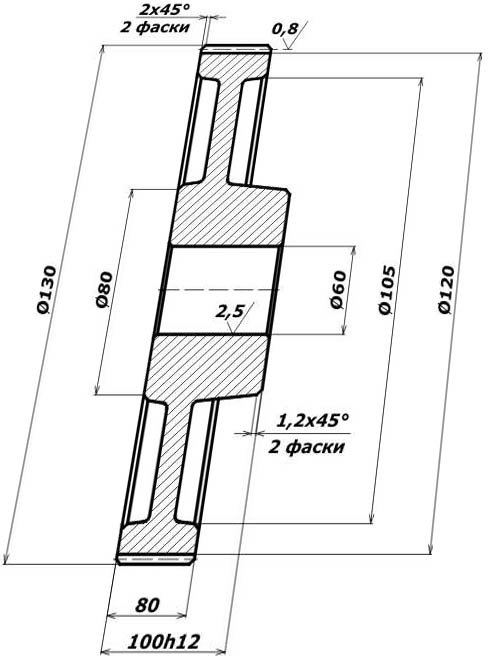

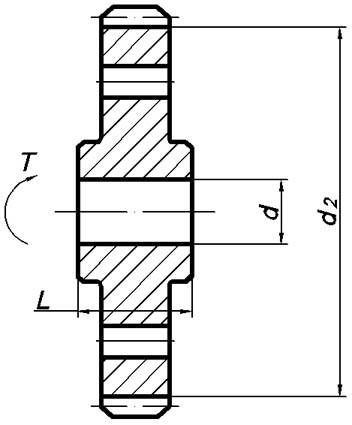

Пример 1. Подобрать посадку зубчатого колеса из стали 45 на вал из стали 45, чтобы соединение было способно передавать крутящий момент T = 0.6 кН×м. Размеры соединения: d = 60 мм, L = 100 мм, d2 = 120 мм. Шероховатость посадочных поверхностей вала и отверстия соответствует Ra = 2.5 мкм. Соединение собирают в прессе. В качестве смазочного материала используют трансформаторное масло. Коэффициент трения f = 0.1. Вал сплошной (d1 = 0).

а) |

б) |

Рис. 4.53 Соединение зубчатого колеса с валом: а) чертеж; б) расчетная схема

Решение.

Определим контактное давление в соединении по формуле (1a) т.к. присутствует только крутящий момент T, приняв коэффициент запаса от сдвига k=2:

Определим по табл. 1.3 модуль упругости и коэффициент Пуассона для стали 45: E1 = E2 = 2.1×105 МПа, m = 0.3. Предел текучести для материала колеса (сталь 45) sт = 360 МПа.

Расчетный (минимальный) натяг вычислим по формуле (2) (при d1 = 0):

где

Минимальный требуемый натяг определяем по формуле (4), найдя Rz = 4 × Ra = Rz1 = Rz2 = 4 × 2.5 = 10 мкм:

![]()

Наибольший расчетный натяг:

Максимальный требуемый натяг с учетом сглаживания микронеровностей вычислим по формуле (4):

![]()

По таблицам 1.1 и

1.2 для номинального диаметра 60 мм

подбираем посадку так, чтобы натяг![]() мкм,

а

мкм,

а

![]() мкм.

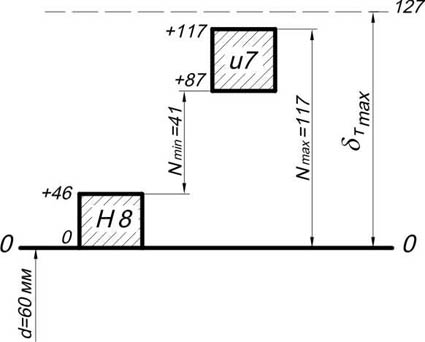

На рисунке 4.8 графически показано, каким

образом необходимо выбрать требуемую

посадку.

мкм.

На рисунке 4.8 графически показано, каким

образом необходимо выбрать требуемую

посадку.

Рис. 4.54 Расположение полей допусков

В соответствии с

этими условиями подходит посадка –

Æ60H8/u7; предельные

отклонения отверстия для квалитета H8

–

![]() ;

предельные отклонения вала для квалитета

u7 –

;

предельные отклонения вала для квалитета

u7 –

![]() .

Минимальный и максимальный натяги

выбранной посадки Æ60H8/u7:

.

Минимальный и максимальный натяги

выбранной посадки Æ60H8/u7:

Nmin = 87 – 46 = 41 (мкм) – должно быть не менее 40 мкм (условие выполнено);

Nmax = 117 – 0 = 117 (мкм) – должно быть не более 127 мкм (условие выполнено).

Оба условия удовлетворены, значит, посадка подобрана верно.

Примечание: Кроме выбранного поля допуска для отверстия H8 смогут подойти и все поля допусков с квалитетом меньше 8 (т.е. H4, H5, H6, H7). Однако, исходя из условия экономичности при изготовлении предпочтительнее выбирать поля допусков с более грубыми квалитетами точности. Поэтому выбран самый большой и удовлетворяющий всем расчетам квалитет точности (Н8) из возможных.

ОТВЕТ: Для выполнения соединения зубчатого колеса на вал следует назначить посадку Æ60H8/u7.

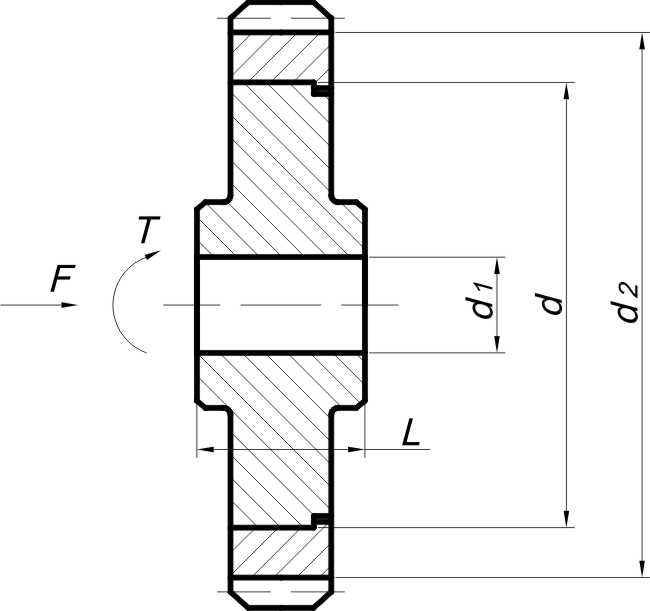

Пример 1.

Подобрать посадку венца червячного колеса на колесный центр. Вращающий момент, передаваемый соединением Т = 250 Н×м, осевая сила F = 1500 Н. Материал венца и колесного центра одинаковый – бронза БрАЖ9-4. Размеры соединения взяты с чертежа соединения (см Рис.): d = 110 мм, d1 = 30 мм, d2 = 140 мм, L = 70 мм.

а) |

б) |

Рис. 1.4. Соединение венца червячного колеса с колесным центром: а) чертеж; б) расчетная схема |

|