- •Технология изготовления изделий и средств автоматики

- •Гоувпо "Воронежский государственный технический университет"

- •394026 Воронеж, Московский просп., 14

- •Введение

- •1. Характерные особенности радиоаппаратуры

- •1.1. Радиоаппарат как система, состоящая из элементов и узлов

- •1.2. Общие условия эксплуатации, хранения и транспортировки радиоаппаратуры

- •1.3. Надежность радиоаппаратуры

- •1.4. Микроминиатюризация радиоэлектронной

- •1.5. Понятие о технологичности конструкции

- •2. Общие основы проектирования технологических процессов

- •2.1. Общие сведения

- •2.2. Основные понятия о производственном и

- •2.3. Особенности различных видов производств

- •2.4. Общие характеристики технологических процессов

- •2.5. Пути повышения технологичности конструкции

- •3. Основы точности и контроля качества производства радиоаппаратуры

- •3.1. Общие понятия и определения производственных погрешностей

- •3.2. Законы распределения производственных

- •3.3. Влияние производственных погрешностей на

- •3.4. Предупредительный контроль

- •3.5. Приемный статистический контроль

- •3.6. Испытания радиоаппаратуры

- •4. Изготовление заготовок

- •4.1. Способы получения заготовок и их выбор

- •4.2. Основные виды холодной штамповки

- •4.3. Технологичность конструкции

- •4.4. Получение заготовок способами литья

- •5. Поверхностные металлические и неметаллические покрытия, химическая и электрохимическая обработка

- •5.1. Общие сведения

- •5.2. Подготовка поверхности перед нанесением

- •5.3. Металлические негальванические покрытия

- •5.4. Неметаллические химические покрытия

- •5.5. Металлические и неметаллические гальванические покрытия

- •5.6. Лакокрасочные покрытия

- •6. Изготовление магнитных цепей

- •6.1. Общие сведения

- •6.2. Применяемые материалы и их технологические свойства

- •6.3. Изготовление сборных магнитопроводов

- •6.4. Изготовление ленточных магнитопроводов

- •6.5. Изготовление магнитопроводов из

- •7. Изготовление обмоток

- •7.1. Виды обмоток и технические требования к ним

- •7.2. Применяемые материалы и их технологические свойства

- •7.3. Изготовление каркасов

- •8. Изготовление резисторов

- •8.1. Общие сведения о резисторах, применяемых в

- •8.2. Изготовление углеродистых резисторов

- •8.3. Изготовление металлопленочных и

- •8.4. Изготовление композиционных резисторов

- •8.5. Изготовление проволочных резисторов

- •9. Изготовление конденсаторов

- •9.1. Общие сведения о конденсаторах, применяемых в радиоаппаратуре

- •9.2. Изготовление конденсаторов постоянной емкости

- •9.3. Изготовление конденсаторов переменной емкости

- •10. Технология объемного монтажа радиоаппаратуры

- •10.1. Общие сведения о блок-схемах, принципиальных и монтажных схемах

- •10.2. Основные технические требования к монтажу

- •10.3. Методы монтажа радиоаппаратуры

- •10.4. Уплотненный монтаж обычных (навесных)

- •10.5 Механизация и автоматизация заготовительных электромонтажных операций

- •10.6. Технический контроль монтажа

- •10.7. Техника безопасности при выполнении монтажа

- •11. Технология печатного монтажа

- •11.1. Общие сведения

- •11.2. Технологичность конструкций печатных узлов и плат

- •11.3. Классификация методов изготовления печатных плат

- •11.4. Создание токопроводящих покрытий

- •11.5. Многослойные печатные схемы

- •12. Основы технологии микроминиатюризации радиоаппаратуры

- •12.1. Направления микроминиатюризации и основные требования

- •12.2. Технология изготовления микромодулей

- •12. 3. Технология изготовления пленочных микросхем

- •12.4. Технология изготовления твердых схем

- •Заключение

- •11.1. Общие сведения 301

- •11.4. Создание токопроводящих покрытий 343

- •12.1. Направления микроминиатюризации и основные требования 367

8.2. Изготовление углеродистых резисторов

Углеродистыми называют резисторы поверхностного типа, проводящий Слой которых образован пленкой графитоподобного пиролитического углерода, осажденного на поверхность изоляционного основания, преимущественно фарфора.

Отечественная технология производства углеродистых резисторов была разработана в 1946—1947 гг., а в настоящее время они являются одним из наиболее распространенных типов резисторов.

Углеродистые, резисторы обладают высокой стабильностью параметров, стойкостью к импульсным перегрузкам, низким уровнем шумов, небольшим и однозначным температурным коэффициентом, малой зависимостью сопротивления от напряжения и частоты. Эти качества обусловлены свойствами пиролитического углерода — его термо- и химической стойкостью, сравнительно большим удельным сопротивлением, способностью образовывать проводящие слои с различной величиной и низким температурным коэффициентом сопротивления. Себестоимость углеродистых резисторов относительно низка.

Поверхностную проводящую пленку пиролитического углерода резисторов получают, разлагая углеводороды в вакууме или в среде инертного газа при высокой температуре. Углерод осаждается на поверхности керамического основания. Для того чтобы обеспечить высокую стабильность сопротивления резисторов, коэффициенты термического расширения керамики и проводящей стенки должны быть одинаковы. Поэтому необходимо следить, чтобы поверхность керамических оснований была химически однородна, без трещин, сколов и других дефектов. Однородность микрорельефа керамики достигают, протравливая ее в растворе плавиковой кислоты или обрабатывая в тонкодисперсных абразивных смесях.

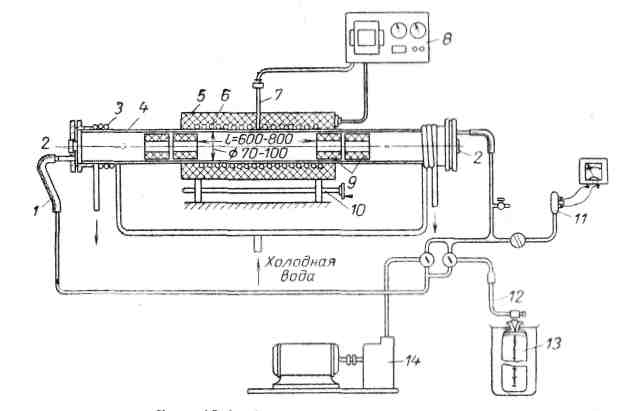

Пиролиз углерода проводят в специальных печах (рис. 8.1). Такая печь представляет собой глазурованную керамическую трубу длиной 1,7—2 м и диаметром 70—100 мм. Концы трубы плотно закрываются съемными вакуумноплотными крышками со штуцерами для присоединения системы, обеспечивающей подачу паров углеводорода при одновременной откачке воздуха из объема печи. В качестве нагревательного элемента применена спираль из нихромовой проволоки, расположенная поверх трубы в ее средней части. Провод намотан с переменным шагом шпион для равномерного распределения температуры нагрева вдоль Камеры печи. Температура в камере измеряется оптическим пирометром и термопарой, которая используется для автоматического регулировании температурного режима.

Керамические основания загружают в печь и нагревают до 940—1 000° С; при этом и печи создают вакуум 0,15—0,17 мм рт. ст. Для получения заданных параметров резисторов количество загружаемых оснований строго регламентируется. Например, для изготовления резисторов мощностью 0,25 вт в печь загружают 5 000 оснований, а для резисторов мощностью 2 вт — 450 шт. Когда температура в камере печи достигает заданного значения, в нее впускают пары углеводорода, обычно гептана, с одновременной откачкой продуктов разложения. Для того чтобы обеспечить равномерную. пленку углерода на всех керамических основаниях, в процессе пиролиза изменяют направление подачи гептана, а также перемешивают основания, вращая печь вокруг продольной оси.

Продолжительность процесса можно варьировать в широких пределах. Изменяя режимы обработки поверхности керамических оснований, получают слой пиролитического углерода, обладающий сопротивлением от десятых долей ома до 30 ком на единицу поверхности.

При изготовлении углеродистых резисторов применяют также поточный метод науглероживания; в этом случае керамические основания непрерывно пропускают через камеру пиролиза, заполненную азотом. В качестве исходного продукта используют метан (СН4).

Для получения заданной величины сопротивления толщину пленки углерода регулируют, изменяя концентрацию углеводорода в рабочей смеси, скорость ее подачи и скорость прохождения заготовок через камеру пиролиза Режим осаждения углерода поддерживают, применяя устройства автоматического регулирования. Для получения слоя углерода одинаковой толщины рабочую камеру печи периодически поворачивают вокруг ее оси

Заготовки резистивных элементов покрывают лаком для предохранения тонкого проводящего слоя от механических повреждений и от воздействия окружающей среды. Лак обычно наносят на конвейере. При дальнейшем движении по конвейеру заготовки сушатся инфракрасными лучами. После контроля заготовок и армирования выводов заготовки сортируют но величине сопротивления на автоматических устройствах.

Рис. 8.1. Схема печи для пиролиза:

1 — вакуумный шланг; 2 — смотровое окно; 3 — трубки водяного охлаждения; 4 – труба из керамики; 5 - кожух с теплоизоляцией; 6 - нагреватель, 7- термопара; 8 – автоматический регулятор температуры; 9 - керамические вкладыши;-10 - механизм поворота печи вокруг продольной оси; 11 - датчик измерения вакуума; 12 - капилляр, регулирующий интенсивность подачи гептана; 13 - сосуд с гептаном; 14 -

форвакуумный насос

Заготовки с очень большим сопротивлением резистивного элемента не могут быть непосредственно использованы для изготовления высокоомных резисторов, так как они имеют высокий термический коэффициент сопротивления и плохую стабильность параметров. Чтобы увеличить, сопротивление резисторов, до высоких номинальных значений, проводящий слой прорезают по спирали, шаг которой рассчитывают по специальной формуле. На практике для выбора шага спирали пользуются таблицами, заранее рассчитанными для каждого вида резистора. Спирали прорезают на специальных станках или автоматах.

Для массового выпуска углеродистых резисторов разработаны и пущены автоматизированные линии. Такая линия состоит из отдельных автоматов соединенных транспортерами, с проектной производительностью 4 800 изделии в час. Производительность линии можно значительно повысить если изготовлять на ней резисторы с определенной номинальной величиной сопротивления.

В радиопромышленности наиболее широко используются углеродистые резисторы общего назначения типа ВС и их разновидности (ОВС ВСЕ) В зависимости от допустимой мощности рассеяния выпускают резисторы типов ВС-0,25; ВС-0,5; ВС-1; ВС-10. Они могут иметь номинальные значения сопротивления от 27 ом до 10 Мом. Резисторы типов ОВС и ВСЕ по своим электрическим параметрам и габаритам аналогичны резисторам типа ВС и отличаются от них лишь конструктивным оформлением.

Углеродистые резисторы специального назначения разделяются на полупрецизионные, прецизионные, малогабаритные, высокочастотные. К полупрецизионным относятся резисторы типа УЛИ (углеродистые лакированные измерительные), предназначенные для использования в измерительной аппаратуре, так же как и прецизионные резисторы типа БЛП с бороуглеродистым проводящим слоем, защищенным эмалью.

Для аппаратуры с высокой плотностью монтажа выпускаются резисторы типа УЛМ (углеродистые лакированные малогабаритные).

Высокочастотные углеродистые резисторы применяются в цепях высоких и сверхвысоких частот в качестве элементов конструкций аттенюаторов, волноводов. В связи с этим конструктивное оформление резисторов может быть различным: в виде трубок, стержней, дисков, пластинок и т. п.

Резисторы типа УНУ (углеродистые незащищенные ультравысокочастотные) предназначены для работы в высокочастотных цепях в качестве активных нагрузок коаксиальных линий.

Для радиопередающих устройств, работающих на частотах ультракоротковолнового диапазона, выпускаются резисторы типа УВ (углеродистые водоохлаждаемые). Они используются как поглотители высокочастотной энергии или широкополосные эквиваленты антенн.

В качестве безреактивных балластных нагрузок в цепях ультравысокой частоты используют также воэдухоохлаждаеные резисторы типа СОВ-3 (углеродистые охлаждаемые воздухом).