- •Технология изготовления изделий и средств автоматики

- •Гоувпо "Воронежский государственный технический университет"

- •394026 Воронеж, Московский просп., 14

- •Введение

- •1. Характерные особенности радиоаппаратуры

- •1.1. Радиоаппарат как система, состоящая из элементов и узлов

- •1.2. Общие условия эксплуатации, хранения и транспортировки радиоаппаратуры

- •1.3. Надежность радиоаппаратуры

- •1.4. Микроминиатюризация радиоэлектронной

- •1.5. Понятие о технологичности конструкции

- •2. Общие основы проектирования технологических процессов

- •2.1. Общие сведения

- •2.2. Основные понятия о производственном и

- •2.3. Особенности различных видов производств

- •2.4. Общие характеристики технологических процессов

- •2.5. Пути повышения технологичности конструкции

- •3. Основы точности и контроля качества производства радиоаппаратуры

- •3.1. Общие понятия и определения производственных погрешностей

- •3.2. Законы распределения производственных

- •3.3. Влияние производственных погрешностей на

- •3.4. Предупредительный контроль

- •3.5. Приемный статистический контроль

- •3.6. Испытания радиоаппаратуры

- •4. Изготовление заготовок

- •4.1. Способы получения заготовок и их выбор

- •4.2. Основные виды холодной штамповки

- •4.3. Технологичность конструкции

- •4.4. Получение заготовок способами литья

- •5. Поверхностные металлические и неметаллические покрытия, химическая и электрохимическая обработка

- •5.1. Общие сведения

- •5.2. Подготовка поверхности перед нанесением

- •5.3. Металлические негальванические покрытия

- •5.4. Неметаллические химические покрытия

- •5.5. Металлические и неметаллические гальванические покрытия

- •5.6. Лакокрасочные покрытия

- •6. Изготовление магнитных цепей

- •6.1. Общие сведения

- •6.2. Применяемые материалы и их технологические свойства

- •6.3. Изготовление сборных магнитопроводов

- •6.4. Изготовление ленточных магнитопроводов

- •6.5. Изготовление магнитопроводов из

- •7. Изготовление обмоток

- •7.1. Виды обмоток и технические требования к ним

- •7.2. Применяемые материалы и их технологические свойства

- •7.3. Изготовление каркасов

- •8. Изготовление резисторов

- •8.1. Общие сведения о резисторах, применяемых в

- •8.2. Изготовление углеродистых резисторов

- •8.3. Изготовление металлопленочных и

- •8.4. Изготовление композиционных резисторов

- •8.5. Изготовление проволочных резисторов

- •9. Изготовление конденсаторов

- •9.1. Общие сведения о конденсаторах, применяемых в радиоаппаратуре

- •9.2. Изготовление конденсаторов постоянной емкости

- •9.3. Изготовление конденсаторов переменной емкости

- •10. Технология объемного монтажа радиоаппаратуры

- •10.1. Общие сведения о блок-схемах, принципиальных и монтажных схемах

- •10.2. Основные технические требования к монтажу

- •10.3. Методы монтажа радиоаппаратуры

- •10.4. Уплотненный монтаж обычных (навесных)

- •10.5 Механизация и автоматизация заготовительных электромонтажных операций

- •10.6. Технический контроль монтажа

- •10.7. Техника безопасности при выполнении монтажа

- •11. Технология печатного монтажа

- •11.1. Общие сведения

- •11.2. Технологичность конструкций печатных узлов и плат

- •11.3. Классификация методов изготовления печатных плат

- •11.4. Создание токопроводящих покрытий

- •11.5. Многослойные печатные схемы

- •12. Основы технологии микроминиатюризации радиоаппаратуры

- •12.1. Направления микроминиатюризации и основные требования

- •12.2. Технология изготовления микромодулей

- •12. 3. Технология изготовления пленочных микросхем

- •12.4. Технология изготовления твердых схем

- •Заключение

- •11.1. Общие сведения 301

- •11.4. Создание токопроводящих покрытий 343

- •12.1. Направления микроминиатюризации и основные требования 367

4.3. Технологичность конструкции

холодноштампуемых деталей

а) Материалы, обрабатываемые холодной штамповкой

Плоские детали изготовляют с применением отрезки, вырубки, пробивки, надрезки, 8ачистки, просечки из всех металлов и сплавов, поставляемых в листах, полосах и лентах, а также из листовых неметаллических материалов: бумаги, картона, резины, слюды, миканита, гетинакса, текстолита, фибры, кожи, войлока, фетра, ткани и лакоткани, листовой прессованной пробки, органического стекла.

Гибкой и вытяжкой сравнительно легко изготовлять детали из кожи, целлулоида, картона, бумаги, органического стекла.

Мри выборе сортамента листового материала конструктор должен стремиться применять наименьшее количество марок и толщин материалов для всех деталей радиоприбора: это позволяет рационально использовать отходы.

В качестве общего критерия штампуемости материалов для всех видов штамповочных операций при прочих равных условиях (одинаковая конструкция и точность штампа, а также сложность детали) принимают стойкость штампа, т. е. количество заготовок, отштампованных до того момента, когда требуется переточка штампа из-за его затупления. При штамповке-вырубке, пробивке и обрезке специфическими критериями штампуемости являются качество поверхности среза и величина заусенцев после вырубки определенного количества деталей; при штамповке-гибке — угол пружинения и рассеивание его значения, которое тем больше, чем тверже материал; при штамповке вытяжке — коэффициент вытяжки (отношение диаметра полой детали или заготовки к диаметру плоской заготовки или вытяжки, полученной на предыдущей вытяжной операции). Чем меньше коэффициент вытяжки материала, тем легче происходит процесс вытяжки деталей из него и тем меньшее число переходов необходимо для изготовления детали.

б) Технологические требования к элементам конструкции плоских деталей

Наружные контуры плоских штампованных деталей и кромки вырубаемых отверстий должны быть но возможности просты.

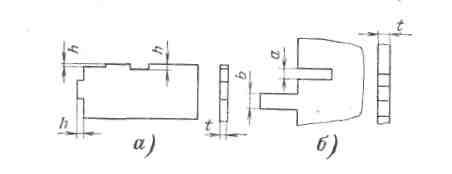

Для получения точной геометрической формы штампуемой детали и снижения трудоемкости изготовления штампа необходимо, чтобы глубина впадин и высота выступов наружного контура детали были не меньше толщины листа, т. е. h ≥ t (рис. 4.17а), а ширина впадины а или выступа b (рис. 4.17, б) — соответственно а > 0,7 t (но не менее 0,5 мм) и b > It (но не менее 1 мм).

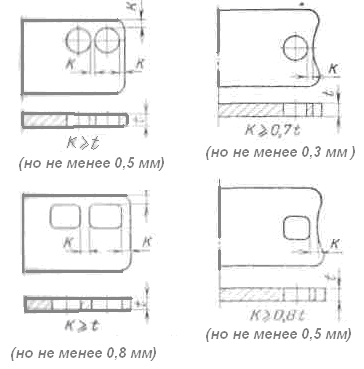

Величина перемычки К при пробивке (вырубке) между кромками отверстий, а также между отверстиями и наружными кромками детали зависит от толщины стенки детали (рис. 4.18).

Рис. 4.17.. Впадины и выступы на наружных контурах плоских деталей

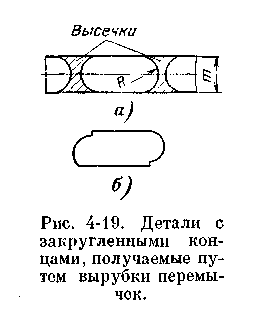

Радиус R закругления деталей, показанных на рис. 4.19, которые изготовляются путем вырубки в полосе перемычек, должен быть больше половины ширины т полосы (ленты), т. е. R > 1/2 т. Несоблюдение этого правила приводит к образованию уступов и впадин в месте сопряжений закругления с прямолинейным участком контура детали (см. рис. 4.19).

Рис. 4.18. Размеры перемычек между смежными отверстиями и краем детали

Рис. 4.19. Детали с закругленными концами, получаемые путем вырубки перемычек

Для повышения технологичности деталей, получаемых холодной штамповкой, нужно при проектировании продумывать очертания их наружного контура так, чтобы повысить коэффициент использования металла и, в частности, обеспечить безотходную штамповку.

Острые углы (внутренние и внешние) сопряжения линий контура рекомендуется округлять. Радиус закругления R3 = (0,5 ÷ 1) t.

в) Технологические требования к элементам конструкции изогнутых деталей

Основное технологическое требование к конструкции деталей, получаемых гибкой, максимальная простота формы изгибов. Такие детали можно разделить па следующие группы:

по направлению линии изгиба — в одной, двух и нескольких плоскостях;

по числу гибок в каждой плоскости — один изгиб, два и более.

Наиболее предпочтительны простейшие формы изгибов: Г-образные и П-образные, т, е, угольники и скобы, При этом следует стремиться, располагать линию изгиба перпендикулярно направлению проката (и соответствии с ГОСТ на материал).

Рис. 4.20. Расположение отверстий в изогнутых деталях

Необходимо также правильно назначать радиусы изгиба. Если радиус изгиба слишком мал, деформация растяжения наружных слоев материала в зоне изгиба может привести к разрушению детали (появляются трещины). Наименьший допустимый радиус изгиба зависит от толщины и пластических свойств материала.

Длина отгибаемой части должна быть не меньше утроенной толщины материала, в противном случае гибка получается плохой, так как рабочие части штампа не имеют достаточной опорной поверхности для создания изгибающего момента.

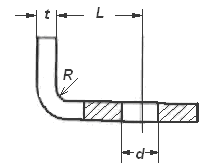

При пробивке отверстий в нагибаемых деталях (их желательно получать комбинированной штамповкой одновременно с вырубкой плоской заготовки) необходимо, чтобы наименьший размер L, определяющий положение оси отверстия относительно отогнутой полки (рис. 4.20), был L ≥ 0,5 d + R + 3 t. При несоблюдении этого условия необходимо пробивать или сверлить отверстие в изогнутой заготовке. В этом случае L ≥ 0,5 d + R. Для повышения жесткости длинных изогнутых деталей (а также и плоских деталей) следует предусматривать ребра жесткости (рифты) в направлении, перпендикулярном направлению линии изгиба.

г) Технологические требования к элементам конструкции полых деталей

В конструкции полых деталей из листового материала, изготовляемых штамповкой-вытяжкой, следует учесть технологические особенности указанной операции. В принципе вытяжкой можно изготовить очень сложные детали, но для этого требуются дорогостоящие штампы, и при малых размерах партий себестоимость таких деталей очень высока.

Потому вопрос о целесообразности этой операции нужно решать исходя из объема производства.

Наиболее технологичны цилиндрические детали типа корпусов, стаканов с отношением высоты к диаметру не больше 0,5—0,6. Такие детали получают за одну операцию вытяжки и называют «мелкими».

При вытяжке на отдельных участках детали обычно происходит уменьшение толщины материла (даже, как уже говорилось выше, при вытяжке без утонения) в пределах 20% от толщины исходной заготовки. Это следует учитывать при проектировании.

Наибольшее уменьшение толщины материала происходит в зоне сопряжения дна с боковыми стенками; наоборот, в зоне сопряжения боковых стенок с фланцем толщина материала увеличивается.

При вытяжке с утонением надо иметь в виду, что степень уменьшения толщины боковых стенок предопределяет наименьшее число переходов вытяжки.

д) Технологические требования к элементам конструкции деталей при выбортовке, рельефной штамповке и обжатии

При отбортовке необходимо, чтобы наименьший радиус г сопряжения (рис. 4.21) удовлетворял соотношениям r = (4 ÷ 5) t при t ≤ 2 мм; r = (2 ÷ 3) t при t > 2 мм.

Рис. 4.21. Образование борта по краям отверстия, пробитого в плоской заготовки

Рис. 4.22. Образование рельефа

Диаметр отверстия под отбортовку приближенно определяют по формуле

![]() ,

,

где D — диаметр отбортовки;

h — высота отбортовки.

Предельное отношение диаметров d0/D, при котором не возникает разрушения материала (коэффициент отбортовки k), составляет 0,58—0,60 для мягкой стали и латуни и 0,65 — для линия.

При отбортовке отверстий диаметром до 5 мм наибольшее значение коэффициента k не должно превышать величины

![]() .

.

При отбортовке отверстий нецилиндрической формы значения r и d0 определяют иp соотношений, приведенных выше, принимая в качестве D удвоенное значение наименьшего радиуса скругления углом отбортованного отверстия.

Материал деталей, изготовляемых с применением рельефной штамповки, должен иметь повышенную точность по толщине, поскольку штамп и атом случае работает «в упор», и хорошие пластические свойства, При назначении формы и размеров рельефа детали (рис. 4-22) дли получения рельефа за одну операцию штамповки необходимо ограничивать относительную деформацию, соблюдая отношение

![]() ,

,

где L1 – развернутая длина по сечению штампуемого рельефа;

L – расстояние между крайними точками рельефа;

δ – относительное удлинение при растяжении.