- •Технология изготовления изделий и средств автоматики

- •Гоувпо "Воронежский государственный технический университет"

- •394026 Воронеж, Московский просп., 14

- •Введение

- •1. Характерные особенности радиоаппаратуры

- •1.1. Радиоаппарат как система, состоящая из элементов и узлов

- •1.2. Общие условия эксплуатации, хранения и транспортировки радиоаппаратуры

- •1.3. Надежность радиоаппаратуры

- •1.4. Микроминиатюризация радиоэлектронной

- •1.5. Понятие о технологичности конструкции

- •2. Общие основы проектирования технологических процессов

- •2.1. Общие сведения

- •2.2. Основные понятия о производственном и

- •2.3. Особенности различных видов производств

- •2.4. Общие характеристики технологических процессов

- •2.5. Пути повышения технологичности конструкции

- •3. Основы точности и контроля качества производства радиоаппаратуры

- •3.1. Общие понятия и определения производственных погрешностей

- •3.2. Законы распределения производственных

- •3.3. Влияние производственных погрешностей на

- •3.4. Предупредительный контроль

- •3.5. Приемный статистический контроль

- •3.6. Испытания радиоаппаратуры

- •4. Изготовление заготовок

- •4.1. Способы получения заготовок и их выбор

- •4.2. Основные виды холодной штамповки

- •4.3. Технологичность конструкции

- •4.4. Получение заготовок способами литья

- •5. Поверхностные металлические и неметаллические покрытия, химическая и электрохимическая обработка

- •5.1. Общие сведения

- •5.2. Подготовка поверхности перед нанесением

- •5.3. Металлические негальванические покрытия

- •5.4. Неметаллические химические покрытия

- •5.5. Металлические и неметаллические гальванические покрытия

- •5.6. Лакокрасочные покрытия

- •6. Изготовление магнитных цепей

- •6.1. Общие сведения

- •6.2. Применяемые материалы и их технологические свойства

- •6.3. Изготовление сборных магнитопроводов

- •6.4. Изготовление ленточных магнитопроводов

- •6.5. Изготовление магнитопроводов из

- •7. Изготовление обмоток

- •7.1. Виды обмоток и технические требования к ним

- •7.2. Применяемые материалы и их технологические свойства

- •7.3. Изготовление каркасов

- •8. Изготовление резисторов

- •8.1. Общие сведения о резисторах, применяемых в

- •8.2. Изготовление углеродистых резисторов

- •8.3. Изготовление металлопленочных и

- •8.4. Изготовление композиционных резисторов

- •8.5. Изготовление проволочных резисторов

- •9. Изготовление конденсаторов

- •9.1. Общие сведения о конденсаторах, применяемых в радиоаппаратуре

- •9.2. Изготовление конденсаторов постоянной емкости

- •9.3. Изготовление конденсаторов переменной емкости

- •10. Технология объемного монтажа радиоаппаратуры

- •10.1. Общие сведения о блок-схемах, принципиальных и монтажных схемах

- •10.2. Основные технические требования к монтажу

- •10.3. Методы монтажа радиоаппаратуры

- •10.4. Уплотненный монтаж обычных (навесных)

- •10.5 Механизация и автоматизация заготовительных электромонтажных операций

- •10.6. Технический контроль монтажа

- •10.7. Техника безопасности при выполнении монтажа

- •11. Технология печатного монтажа

- •11.1. Общие сведения

- •11.2. Технологичность конструкций печатных узлов и плат

- •11.3. Классификация методов изготовления печатных плат

- •11.4. Создание токопроводящих покрытий

- •11.5. Многослойные печатные схемы

- •12. Основы технологии микроминиатюризации радиоаппаратуры

- •12.1. Направления микроминиатюризации и основные требования

- •12.2. Технология изготовления микромодулей

- •12. 3. Технология изготовления пленочных микросхем

- •12.4. Технология изготовления твердых схем

- •Заключение

- •11.1. Общие сведения 301

- •11.4. Создание токопроводящих покрытий 343

- •12.1. Направления микроминиатюризации и основные требования 367

4.2. Основные виды холодной штамповки

Основной способ получения заготовок в радиотехнической промышленности — холодная штамповка. В радиовещательных приемниках число штампованных деталей, как правило, составляет 40—60% от общего количества всех деталей. Существуют такие радиоприборы, в которых до 90% деталей получают с помощью холодной штамповки. Широкое применение штампованных деталей объясняется прежде всего их малой стоимостью, большой производительностью при изготовлении и относительно небольшой материалоемкостью. Холодной штамповкой выполняется несколько десятков различных операций. Большинство из них осуществляется только в результате пластических деформаций без разрушения материала заготовки, например вытяжка, гибка, отбортовка, рельефная а и др. Другие операции, например вырубка, обрезка, пробника отверстий, обрезка-гибка и др., производятся с местным разрушением материала.

Штамповка обладает рядом преимуществ перед другими видами обработки материалов:

простота технологического процесса (возможность при малом числе переходов получать детали весьма сложной формы);

высокая производительность (каждый технологический переход выполняется за один удар пресса), позволяющая на небольшой площади при малом количестве единиц оборудования изготовить и короткие сроки большое количество деталей;

относительная и абсолютная дешевизны деталей, обусловленная простотой оборудования, возможность использования рабочих относительно низкой квалификации, высокой стойкостью инструмента и др.;

4) хорошая приспосабливаемость оборудования и штампов к различным масштабам производства (от среднего до массового) и возможность полной или почти полной автоматизации и механизации работ;

5) возможность комбинирования с другими видами технологических процессов (обработкой резанием, спаркой, пайкой, прессованием пластмасс и др.);

6) удобство утилизации отходов (полосы и ленты);

7) возможность применения и массовом, серийном и мелкосерийном производстве;

8) достаточная точность.

Основа точной штамповки высокая культура эксплуатации штампов.

штамповки — сравнительно высокая стоимость штампов.

Недостаточно высокое качество поверхности деталей, сложность получения толстостенных заготовок.

Затраты по эксплуатации штампов, отнесенные к единице продукции, резко возрастают при малых программах выпуска, когда штампы далеко не доводятся до полного износа. Особенно велики эти затраты, если общее число изготовляемых деталей меньше трех- четырехкратной стойкости штампа.

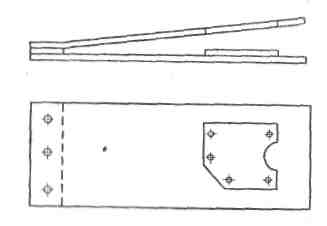

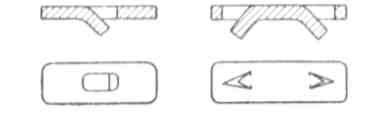

Рис. 4.1. Листовой вырубной штамп

Снижение стоимости изготовления штампов достигается различными путями. Наиболее эффективными и пригодными для любого объема производства являются нормализация и стандартизация деталей и узлов штампов, а также серийный выпуск таких деталей и узлов инструментальными заводами в централизованном порядке. В этом случае стоимость и трудоемкость изготовления штампов снижаются на 25—30%.

Экономичность применения холодной штамповки при малом объеме производства обусловливается в первую очередь выбором рациональной конструкций штампа. В на стоящее время имеется ряд, конструкций специальных и универсальных штампов, разработанных для этих условий. Из них в первую очередь следует отметить листовые (рис. 4.1), т. е. пинцетные и вафельные, упрощенные (рис. 4.2) и литые штампы.

Рис. 4.2. Упрощенный вырубной штамп

Длительность операций на упрощенных штампах превышает длительность операций на инструментальных штампах в 10—12 раз, в на литых — в 15—40. Во столько же раз увеличиваются и расходы по заработной плате Основными преимуществами листовых и литых штампов являются малые трудоемкость и стоимость их изготовления.

Наряду с приведенными конструкциями штампом широкое применение в мелкосерийном производстве находят быстросменные пластинчатые штампы, пакеты которых изготавливают, дли каждой детали, и устанавливают в стандартном блоке, обслуживающем ряд пакетов, Замена пакета длится несколько минут. Стойкость стандартного блока достаточно велика и составляет 1,5—2,5 млн. ударов, а стоимость его изготовления меньше стоимости изготовления инструментального штампа таких же габаритов.

При очень малом объеме производства применяется поэлементная штамповка на универсальных штампах - конструкции В. М. Богданова. Метод поэлементной штамповки заключается в том, что контур деталей образуется за ряд последовательных переходов. Как известно, контур любой детали можно составить из отдельных элементов — прямых линий, закруглений, отверстий и т. д. Таким образом, имея набор универсальных штампов из совершенно одинаковых, но по-разному сопряженных между собой элементов, можно построить различные по конфигурации и размерам детали (рис. 4.3), обрабатывая их контуры поэлементно на различных штампах.

Рис. 4.3. Детали, полученные методом поэлементной штамповки

По характеру обрабатываемого материала различают штамповку из листового материала, обычно называемую просто штамповкой, и штамповку из пруткового материала, которую называют холодной высадкой.

Все операции, выполняемые холодной штамповкой, можно разбить на две группы:

1) разделительные операции, посредством которых одна часть материала полностью или частично отделяется от другой. К таким операциям относятся от резка, вырубка, пробивка, под резка, обрезка, зачистка и калибровка;

2) формоизменяющие операции, посредством которых плоская или пространственная заготовка превращается в пространственную деталь заданной формы и размеров. К таким операциям относятся гибка, отбортовка, вытяжка, чеканка, объемная штамповка и др.

Для сокращения технологического цикла, повышения точности и штампуемых деталей и увеличения производительности отдельные операции штамповки объединяют, т. е. выполняют их одновременно в одном штампе. Такое объединение технологически различных операций штамповки называется комбинированной штамповкой.

Вопросы технологии холодной штамповки изложены в трудах проф. А. Н. Малова. Рассмотрим более подробно основные ее операции.

а) Отрезка

Крупные заготовки отрезают ножницами, а мелкие заготовки и (в виде исключения) полосы – в штампах на прессах.

Отрезка на ножницах. Заготовки, отрезаемые на ножницах, можно разделить в зависимости от их конфигурации в основном на два вида: 1) заготовки с контурами, очерченными прямыми линиями; 2) заготовки с контурами, очерченными кривыми или сопряженными кривыми и прямыми линиями.

Заготовки первого вида, имеющие форму простых геометрических фигур прямоугольника, квадрата, треугольника, трапеции и т. д. отрезают па ручных рычажных ножницах (балансирных) и на приводных гильотинных или дисковых ножницах с прямо поставленными ножами.

Заготовки второго вида отрезают на дисковых ножницах с наклонно поставленными ножами или па вибрационных ножницах.

Если отделение одной масти материала от другой (на ножницах) происходит по замкнутому контуру, операция получает название вырезки

И мелкосерийном производстве заготовки с прямолинейными контурами ил листов толщиной по более 2 мм и шириной до 450 мм отрезают по упору па ручных рычажных ножницах, а заготовки шириной более 450 мм — но разметке. Точность отрезки но упору соответствует 7-му классу, а по разметке — 9-му. Узкие и длинные заготовки при отрезке на ножницах искривляются, поэтому после отрезки их подвергают правке.

В серийном и массовом производстве для отрезки применяют гильотинные и дисковые ножницы.

Данные о точности отрезки на гильотинных ножницах приведены в табл. 4 1.

Таблица 4.1

Точность отрезки па приводных гильотинных ножницах (в мм)

Толщина заготовки, мм |

Ширина отрезаемой заготовки, мм |

|||||||

30 |

40 |

50 |

75 |

100 |

125 |

150 |

200 |

|

0,5 0,5-1,0 0,1-2,0 2,0-3,0 3,0-4,0 4,0-5,0 5,0-7,0 |

±0,2 ±0,3 ±0,3 ±0,3 - - - |

±0,2 ±0,3 ±0,3 ±0,3 ±0,4 - - |

±0,3 ±0,3 ±0,3 ±0,4 ±0,4 ±0,6 - |

±0,3 ±0,3 ±0,4 ±0,4 ±0,4 ±0,6 ±0,8 |

±0,4 ±0,4 ±0,4 ±0,4 ±0,5 ±0,8 ±1,0 |

±0,4 ±0,4 ±0,4 ±0,5 ±0,5 ±0,8 ±1,0 |

±0,4 ±0,4 ±0,5 ±0,5 ±0,6 ±1,0 ±1,4 |

±0,5 ±0,5 ±0,5 ±0,5 ±0,6 ±1,0 ±1,4 |

Кроме гильотинных ножниц, для отрезки полос применяют дисковые ножницы с прямо поставленными ножами: в серийном производстве — однороликовые, в массовом — многороликовые. Точность отрезки на дисковых ножницах с прямо поставленными ножами соответствует 7-му классу. Полосы, отрезаемые на дисковых ножницах, искривляются и нуждаются в правке; кроме того, на них остаются заусенцы, которые приходится устранять вручную специальными скребками.

Отрезка (вырезка) заготовок с криволинейными контурами, как указывалось выше, выполняется на дисковых ножницах с наклонно поставленными ножами. Точность отрезки (вырезки) соответствует 8—9-му классам. Наименьший радиус кривизны, который может быть получен при отрезке (вырезке), зависит от диаметра ножей и составляет от 0,4 до 0,7 последнего.

Отрезка (вырезка) заготовок с малыми радиусами кривизны (меньше 12 мм) и вырезка отверстий без предварительного сверления при условии, что толщина материала не превышает 3 мм, выполняется по разметке па вибрационных ножницах. После отрезки требуется ручная обработка (опиливание) для удаления заусенцев и подсечек по контуру. Точность отрезки (вырезки) на вибрационных ножницах соответствует 9-му классу.

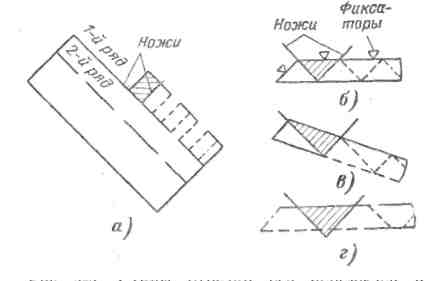

Рис. 4.4. Схемы отрезки без перемычек в универсальном отрезном штампе:

а – прямоугольных заготовок от листа; б и в – треугольников от полосы; г – трапеции от полосы

Отрезка в штампах на прессах. Отрезка заготовок (деталей) из листового материала в штампах на прессах выполняется либо без перемычек между отрезаемыми заготовками (безотходная отрезка), либо с перемычками. Точность отрезки в штампах соответствует 8—9-му классам. Отрезка без перемычек (рис. 4-4) осуществляется на универсальном отрезном штампе с ножами, расположенными под углом 90° друг к другу и повернутыми под углом 45° относительно вертикальной осп штампа. Особенностью этого способа является получение двух заготовок (деталей) за один ход пресса.

Заготовки, ширина которых равна ширине полосы, а часть контура очерчена кривыми линиями, получают, вырубая часть материала (перемычку) фасонным пуансоном. При толщине материала до 1,0 мм минимальная ширина перемычки принимается равной 3 мм, а при толщине более 1,0 мм — от двух до четырех толщин разрезаемого материала.

б) Вырубка и пробивка

Вырубка. При вырубке происходит отделение заготовки от исходного материала (листа) по замкнутому контуру. Вырубкой киот плоские детали и заготовки различных форм и размены рубка осуществляется в штампах на эксцентриковых или кривошипных прессах простого действия.

При выборе штампов для вырубки необходимо исходить из объема производства, размеров и конфигурации изготовляемых деталей. В мелкосерийном производстве для штамповки небольших деталей с плавным контуром на листа толщиной до 1,0 мм (для стали) или до 1,5 мм (для цветных металлов) применяют вафельные штампы. Если толщина листа превышает приведенные значения, вырубку выполняют по шаблону или по разметке в просечных штампах. При серийном производстве (до 25 000 шт.) небольших деталей ил материала толщиной менее 3 мм можно применять пластинчатые штампы. Наконец, при серийном производстве деталей па материала толщиной более 3 мм и при массовом производстве деталей из материала любой толщины следует применять инструментальные штампы (как правило, с направляющими колонками).

В раде случаем стоимость материала составляет 60—75% от общей себестоимости штампованных деталей, поэтому рациональное использование материала и его экономия, особенно в серийном в массовом производствах, являются весьма важной задачей. Экономия материала достигается путем наивыгоднейшего расположения вырубаемых деталей в полосе, а полос — в листе, или, как принято говорить, наивыгоднейшего «раскроя материала», форма которого должна соответствовать конфигурации вырубаемых деталей и обеспечивать наименьший отход материала.

Раскрой с перемычками применяют для получения деталей с криволинейным контуром — независимо от допусков на размеры и требований к чистоте поверхности среза, а также деталей, контур которых образовав прямыми линиями, но имеющих допуски на размеры по 5- 7-му классам точности. Для деталей с прямолинейным контуром, изготовляемы» по 8 -9-му классам точности с пониженными требованиями к чистоте поверхности среза, применяют раскрой без перемычек.

Раскрой листа на полосы нужно проектировать с таким расчетом, чтобы от каждого листа оставалось возможно меньше отходов. Лист может быть раскроен в продольном или в поперечном направлении. Продольный раскрой выгоднее в отношении производительности при вырубке и отрезке. В условиях массового производства, особенно при вырубке деталей из цветных металлов, необходимо также решить задачу рационального использования отходом.

Пробивка. Пробивкой получают отверстия различных форм и размеров в деталях из листа (плоских и объемных). Чаще пробивают отверстия круглые, квадратные и прямоугольные, с закруглениями или без них.

Минимальные расстояния между кромками отверстий при пробивке, а также между краем полосы (детали) и кромкой отверстия определяются конфигурацией детали, формой отверстия и толщиной штампуемого материала. Эти расстояния должны быть достаточны, чтобы исключить возможность разрушения перемычки при пробивке или вырубке. Если в детали нужно пробить два или более отверстий, то одновременная пробивка их возможна только в том случае, когда расстояние между кромками отверстий превышает следующие величины (в миллиметрах).

Толщина материала . . . . 0,5 0,8 1,0 1,5 2,0 3,0 4,0 5,0

Расстояние между

кромками отверстий . . . . 2,0 3,0 3,5 4,5 5,0 5,0 6,0 6,0

При вырубке и пробивке материал по поверхности среза упрочняется, в результате чего изменяются его механические и физические свойства.

Качество поверхности среза, глубина упрочненного (наклепанного) слоя, а вместе с этим и стойкость штампов зависят от величины зазора между пуансоном и матрицей. Если зазор больше определенного для каждого материала максимального значения, то при вырубке (пробивке) деталь получает изгиб и возникает значительная конусность по поверхности среза. Если же зазор меньше некоторой минимальной величины, то поверхность среза расслаивается, а на верхней кромке детали образуются заусенцы г неровными зубчатыми краями. Кроме того, при заниженных зазорах стойкость штампов резко падает.

Предельные величины зазоров при вырубке (пробивке) приведены в табл. 4.2.

Таблица 4.2

Зазоры между пуансоном и матрицей при вырубке и пробивке

Материал |

Величина зазора в процентах от толщины штампуемого материала |

|

Минимальная |

Максимальная |

|

Алюминий . . . . . . . . . . Медь, отожженная латунь, мягкая сталь . . . . . . . . . Дюралюминий твердый, латунь наклепанная, сталь средней твердости . . . . . Твердая сталь . . . . . . . . Фибра, текстолит, гетинакс толщиной до 4 мм . . . . . . То же толщиной более 4 мм. Картон, бумага, кожа, асбест . . . . . . . . . . Слюда . . . . . . . . . . . . |

3

5

6 7

2,5 2

1,5 5 |

8

12

14 16

6 5

3 9 |

Точность, достигаемая при вырубке и пробивке, зависит от ряда факторов. Основные из них:

а) точность изготовления рабочих, фиксирующих и направляющих деталей штамма и степень их износа;

б) размеры вырубаемой детали или пробиваемого отверстия, сложность их конфигурации II толщина материала;

в) точность базировки заготовки при пробивке и отрезке (вырубке части контура);

г) величина зазора между пуансоном и матрицей и равномерность его распределения;

д) тип штампа и его конструктивные особенности (с направлением пли без направления, наличие делительных устройств и т. д.);

е) упругие деформации детали при вырубке или пробнике;

ж) плоскостность полосы при вырубке или детали (заготовках при пробнике);

з) техническое состояние пресса и упругие деформации станины при нагрузки (ударе).

в) Надрезка, отрезка и просечка

Все прочие операции, относящиеся к группе разделительных, мало отличаются от отрезки, вырубки и пробивки. Их особенности обуславливаются назначением и характером выполняемой работы.

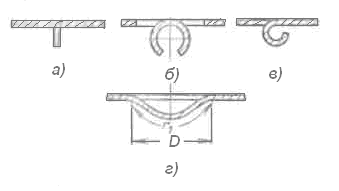

Для получения в деталях из листа язычков, упоров-лапок и т. п. (рис. 4.5) применяется надрез к а по части контура, что достигается соответствующей заточкой пуансона. Надрезка сопровождается изгибом надрезаемой части металла. Подбирая угол скоса пуансона, можно не только получить изгиб надрезанной части на угол до 90°, но и придать детали нужную форму.

Рис. 4.5. Детали с язычками, полученными надрезкой

Для удаления излишков материала или неровных краев после вытяжки, рельефной штамповки, штамповки истечением и объем-поп штамповки производится обрезка. Крупные заготовки в мелкосерийном производстве обрезают на дисковых ножницах с наклонно поставленными ножами. Мелкие заготовки, представляющие собой тела вращения (без фланцев), независимо от толщины стенок в мелкосерийном производстве и при толщине стенок более 1,5 мм в серийном и массовом производстве обрезают на токарных или револьверных станках. Заготовки с фланцем любой толщины и формы, заготовки любой формы без фланца, но с толщиной стенок менее 1,5 мм в серийном и массовом производстве обрезают в штампах. Точность обрезки соответствует 7—9-му классам.

Рис. 4.6. Детали, полученные надрезкой

Для получения плоских деталей с отверстиями и без отверстий из листовых неметаллических материалов (бумага, картон, кожа, т. д.) применяют просечку. В отличие от вырубки пробивки при просечке отсутствуют сопряженные режущие кромки (есть пуансон, но нет матрицы). Просечку выполняют с применением подкладок (обычно фибра, иногда дерево) или без них. При просечке без подкладок в заготовках необходимо предварительно пробивать по кондуктору отверстия под фиксаторы и применять штампы с направляющими кантиками; при просечке с подкладками предварительной пробивки не производят, а операцию ведут в штампах без направляющих.

г) Зачистка (чистовая вырубка) и калибровка

Зачистка. Зачистку в штампах применяют в следующих случаях:

1) если точность размеров отштампованных деталей невелика (Ответствует 3—4-му классам);

2) если предъявляются повышенные требования к чистоте поверхности среза;

3) когда наружный контур детали используется в качестве базы выполнения последующих операций.

Зачистка осуществляется в штампах на эксцентриковых, кривошипных или вибрационных прессах. В отличие от вырубки процесс зачистки сопровождается снятием стружки.

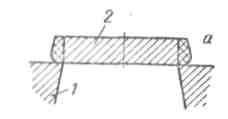

Рис. 4.7. Укладка заготовок на матрицу для зачистки:

1 – матрица; 2- заготовка; а – срезанный припуск

Существуют две схемы выполнения зачистки: обычная схема, когда матрица имеет размеры зачищаемой детали, а пуансоны меньше матрицы на величину зари, обычно не превышающего 3—8 мк, и схема зачистки пуансоном «полнее» матрицы. Во втором случае матрица имеет размеры зачищаемой детали, а пуансон— размеры заготовки, поступающей на зачистку. При зачистке по этой схеме пуансон не доходит до поверхности матрицы примерно на 0,2—0,3 мм. Деталь проталкивается через матрицу следующей по порядку зачищаемой деталью.

Для предотвращения вырывов металла по кромкам зачищаемые заготовки, имеющие конусность по поверхности среза, необходимо укладывать на поверхность зачисткой матрицы более широкой частью (рис. 4.7).

Калибровка. Калибровка применяется для повышения точности размеров и чистоты Поверхности отверстий после сверления или пробивки. Калибровка производится как со снятием, так и без снятия стружки. Особенностью калибровки со снятием стружки является отсутствие сопряженных режущих кромок. Роль матрицы выполняет пластина с лупкой, диаметр которой не меньше полуторного диаметра калибруемого отверстия.

Рис. 4.8. Последовательность гибки деталей на универсальногибочных штампах и характерные профили изгибаемых деталей

Калибровку отверстий без снятия стружки осуществляют с помощью дорна, шарика или соответствующего сечению калибруемого отверстия какого-либо тела вращения, При этом происходит уплотнение поверхностного слоя отверстия, Припуск- под калибровку без снятия стружки в основном зависит от свойств материала обрабатываемой детали и точности исполнения отверстия под калибровку. Обычно он составляет 0,05—0,1 мм. Точность калибровки 0,02— 0,05 мм. Чистота поверхности соответствует 8—10-му классам.

д) Гибка и правка

Гибка. Процесс гибки состоит в изгибании части плоской или объемной заготовки под углом (или по радиусу) к другой ее Части. Гибка производится на гибочных машинах, в приспособлениях, на прессах в штампах и на профилировочных станках. Крупные детали из листового материала, требующие прямолинейной гибки, в мелкосерийном и серийном производстве изгибают на ручных гибочных машинах или в специальных приспособлениях (при толщине исходного материала до 2—2,5 мм). Для гибки более толстого материала применяют приводные гибочные станки. Мелкие детали в серийном и в массовом производстве изгибают в штампах па прессах; в серийном производстве применяются простые и универсальны штампы, а в массовом — специальные. В универсальных штампах гибка деталей с несколькими линиями изгиба расчленяется на ряд последовательных операций, число которых равно числу изгибов детали (рис. 4-8). Весьма важное значение имеет радиус гиба: если он слишком мал, то и разрыв наружных слоев материала. Минимальная допустимая величина радиуса зависит от механических свойств материала, его толщины, направления линии гиба относительно направления прокатки, положения заусенца при гибке, угла изгиба.

Правка (рихтовка). Полосы после отрезки на ножницах и большинство деталей после галтовки, вырубки и пробивки на штампах последовательного действия нуждаются в правке (рихтовке). Правка плоских заготовок выполняется в штампах на Фрикционных или чеканочных прессах или же на вальцах. Вальцы обычно применяются для правки полос и листов, штампы — для иранки мелких заготовок.

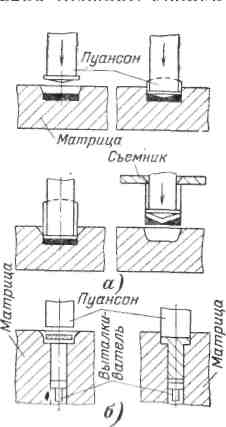

е) Вытяжка

Объемные полые детали различных форм из листового материала получают вытяжкой в штампах на кривошипных прессах простого или двойного действия. Различают вытяжку без утонении и вытяжку с утонением.

Рис. 4.9. Деталь, полученная обратной вытяжкой

При вытяжке без утонения превращение плоской заготовки в полую деталь или последующие изменения ее формы происходят без преднамеренного изменения толщины исходного материала, хотя в действительности на некоторых участках детали имеет место утонение, а на других — увеличение толщины.

При вытяжке с утонением изменение формы плоской или предварительно вытянутой заготовки происходит с заранее заданным утонением стенок.

Вытяжка без утонения может производиться с прижимом и без прижима заготовки. Для вытяжки с прижимом необходимо применять прессы двойного или простого действия; в последнем случае в конструкции штампа должно быть предусмотрено прижимное устройство; вытяжка без прижима производится и на прессах простого действия.

Вытяжка с утонением выполняется только без прижима заготовки, на прессах простого действия. Глубокую вытяжку осуществляют за несколько операций.

Для получения деталей с двойной стенкой (рис. 4.9), а также обычных деталей с фланцем применяют обратную, или, как иногда называют, реверсивную вытяжку. При изготовлении тонкостенных деталей сложной рельефной формы применяют вытяжку в штампах с резиновым пуансоном (матрицей) и гидравлическую вытяжку.

ж) Выдавливание

Выдавливание из листового материала на токарно-давильных станках используется дли получения полых деталей, имеющих форму тел вращения с толщиной стенок, равной толщине исходного материала, Выдавливание применяется при небольшом количестве обрабатываемых деталей, когда нерентабельно изготовлять вытяжные штампы или если детали имеют форму, которую невозможно получить вытяжкой. Толщина материала, обрабатываемого выдавливанием, не превышает 1 мм для стали и 1,5—2 мм цветных металлов.

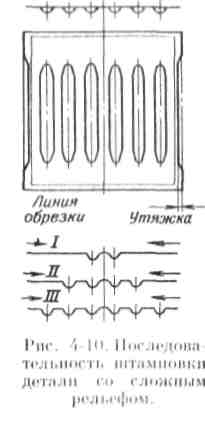

Рис. 4.10. Последовательность штамповки детали со сложным рельефом

Выдавливание представляет собой малопроизводительную операцию, которую при обычных условиях работы может выполнить лишь высококвалифицированный рабочий.

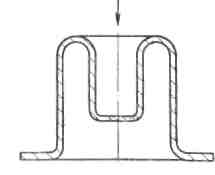

з) Рельефная штамповка

Рельефная штамповка применяется для выдавливания на плоской заготовке выпуклого или вогнутого рельефа (рифтов, гофров).

Рельефная штамповка выполняется в штампах на эксцентриковых и кривошипных прессах. Глубокий и сложный рельеф получают за несколько операций. Сначала штампуют наиболее удаленные от края заготовки рифты (рис. 4.10), постепенно переходя к краю заготовки. В процессе рельефной штамповки происходит «утяжка» материала, что вызывает искажение вызывает искажение контура плоской части заготовки, устраняемое последующей обрезкой. Утяжка, а следовательно, и припуск на обрезку тем больше, чем сложнее и глубже рельеф и чем ближе он расположен к краям заготовки.

и) Отбортовка

Отбортовка применяется для образования в полой плоской заготовке с предварительно пробитым отверстием (иногда и без него) отверстия большего диаметра с замкнутым цилиндрическим или иной формы бортом. Отбортовка применяется также для повышении жесткости некоторых деталей радиоприбора (крышки, корпуса и т. п.) с применением операции гибких плоских краев по контуру детали. Отбортовка выполняется в штампах на эксцентриковых и кривошипных прессах.

Минимальная высота отбортовки зависит от толщины стенки заготовки, а максимальная — от механических свойств ее материала, чистоты обработки растягиваемой кромки и степени ее упрочнения.

Если высота детали должна быть меньше минимально допустимой высоты кромки, а также для получения толщины кромки, равной толщине материала детали, выполняют отбортовку на большую высоту, а излишек материала удаляют обрезкой. Если же высота отбортовки детали должна быть больше максимально достижимой, то деталь изготовляют вытяжкой с последующей пробивкой отверстия и отбортовкой.

к) Штамповка истечением

Сущность процесса штамповки истечением (экструдинг-процесса) заключается в следующем. Если к заготовке, положенной в полость матрицы, приложить, ударное давление пуансона, то материал приходит и пластическое состояние и течет в зазор между матрицей и пуансоном навстречу движению последнего или в углубление матрицы ни направлению движения пуансона (рис. 4.11) .Первый случай представляет собой обратный, а второй — прямой способ штамповки истечением.

Рис. 4.11. Способы штамповки истечением:

а – обратный; б – прямой

Штамповкой истечением обрабатывают свинцовые сплавы, олово, алюминий, латунь, значительно реже — малоуглеродистую сталь.

Точность деталей, получаемых штамповкой истечением, зависит и основном от свойств материала и точности изготовления штампов. Минимальные допуски при штамповке деталей из алюминиевых сплавов следующие:

Толщина стенки ±0,03 ÷ 0,05 мм

Толщина дна ÷0,1 мм

Диаметр:

внутренний ±0,03 мм

наружный ±0,05 »

При штамповке истечением деталей из медных сплавов допуски увеличиваются на 15—20%, из цинковых — на 10—15%.

л) Чеканка

Чеканка представляет собой операцию обжатия заготовки с целью получения гладких поверхностей и точных размеров, а также выпуклого рисунка, надписей и т. п. на поверхности детали.

Чеканка выполняется при помощи штампов на специальных чеканочных прессах или на винтовых фрикционных прессах.

Различают три вида чеканки: плоскостную, объемную и комбинированную.

При плоскостной чеканке обработке подвергаются только отдельные параллельные плоскости штампованных деталей, при этом допускается изменение конфигурации детали в направлениях, перпендикулярных направлению давления.

Во избежание коробления, особенно при чеканке длинных деталей, необходимо подвергать частичному обжатию некоторые поверхности детали, не требующие точных размеров.

При объемной чеканке обрабатываются все поверхности штампованных деталей, а избыточный материал вытесняется из штампа в виде заусенца, который в дальнейшем удаляют с детали обработкой на наждачном круге, запиловкой вручную или обрезкой в специальном обрезном штампе. Объемная чеканка позволяет получать штампованные детали высокой точности.

Комбинированная чеканка состоит из последовательных операций и плоскостной чеканки. Сначала осуществляют объемную чеканку, а по отдельным, наиболее точным поверхностям оставляют припуск под плоскостную чеканку. Комбинированную чеканку применяют обычно в тех случаях, когда требуется получить чистые, гладкие поверхности с точными размерами между отдельными плоскостями. Качество и точность чеканных деталей зависят от предварительной подготовки заготовок, т. е. от состояния их поверхности и величины припусков.

м) Объемная штамповка

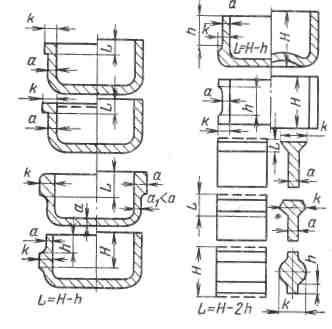

К объемной штамповке относятся операции высадки, прессования и кернения.

Высадка. При высадке на заготовках из листового материала — плоских, изогнутых или вытянутых — получают местные утолщения любой формы; высадкой сплошных заготовок из проволоки или прутка получают заготовки винтов, заклепок и т. п.

Высадка деталей из листового материала осуществляется в штампах на фрикционных и чеканочных прессах, а деталей из проволоки или прутков — на холодновысадочных автоматах. На рис. 4.12 приведены примеры высадки наружных утолщений на полых и плоских заготовках.

Число операций при высадке зависит от количества материала, требующегося для образования данного утолщения. Если L ≤ 2а и k > 1,5 а (рис, 4-12) или L = (2,5 ÷ 3) а и k ≤ 1,5 а, то высадку можно выполнить за одну операцию; если же L > 3 а и k < 1,5 а, то высадка выполняется за две операции и более. При высадке за две операции и более необходимо производить междуоперационный отжиг для восстановления пластических свойств материала.

Рис. 4.12. Высадка на полых и плоских заготовках

Прессование. Операция прессования применяется для изготовления плоских деталей с неглубоким рельефом. Прессование производится из полосы, прутка или отдельной заготовки. Материал для прессования должен обладать хорошими пластическими свойствами. Прессование в полосе применяется при изготовлении мелких деталей. Если в детали нет отверстий, то после прессования полоса поступает на штамп для вырубки; при наличии отверстий полоса передается на штампы для пробивки и вырубки.

Кернение. Кернение, т. е. разметка отверстий под сверление не при помощи керновочных штампов, применяется в серийном и массовом производстве при изготовлении мелких плоских деталей с большим количеством отверстий и сложным их расположением. При кернении в штампах отпадает необходимость сверления отверстий по кондукторам, что увеличивает производительность этой операции и снижает себестоимость продукции. Общим для всех форм керновочных углублений является то, что угол кернения а меньше угла при вершине сверла; обычно этот угол равен 80-90°

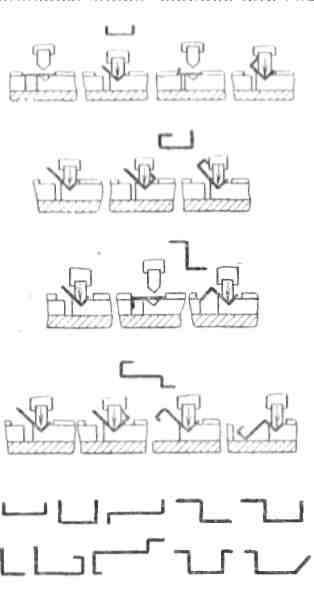

н) Комбинированная штамповка

Под комбинированной штамповкой понимается выполнение Л пух или нескольких технологически различных операций в одном штампе. Она осуществляется в штампах последовательного и совмещенного действия.

Экономическая целесообразность применения комбинированной штамповки зависит от общего числа обрабатываемых деталей, а техническая возможность осуществления этого способа — от их размеров, конструкции и точности.

Комбинированная штамповка в штампах последовательного действия. Применяется при изготовлении мелких деталей (5—9-го классов точности) из материала толщиной от 0,3 до 6 мм, когда допускается смещение отверстия по отношению к контуру.

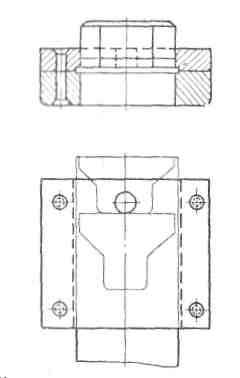

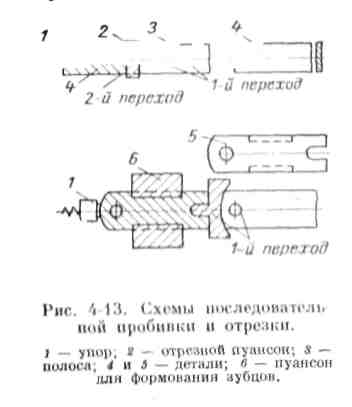

На рис. 4.13 приведены примеры совмещения пробивки и отрезки плоской детали. Эти операции объединяют в одном штампе.

Рис. 4.13. Схемы последовательной пробивки и отрезки:

1 – упор; 2 – отрезной пуансон; 3 – полоса; 4 и 5 – детали; 6 – пуансон для формования зубцов

В тех случаях, когда выполняются последовательно пробивка и вырубка, необходимо осуществить несколько переходов, число которых зависит от расстояния между кромками отверстий, между кромками отверстий и кромкой контура вырубаемой детали и от формы контура вырубаемой детали.

По способу выполнения выруб последовательная и последовательно-параллельная. Последовательная вырубка применяется дли изготовления крупных деталей мри однорядном раскрое полосы и для мелких деталей—при встречном п многорядном раскрое полосы Последовательно-параллельная вырубка применяется для изготовления длинных, но узких деталей, При этом способе по всей длине полосы в один ряд располагается несколько вырубных и соответственно им несколько дыропробивных пуансонов.

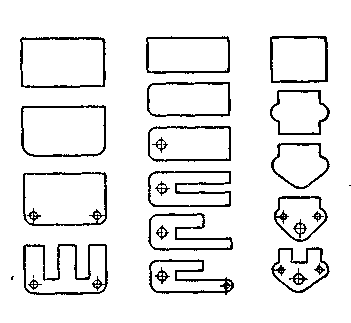

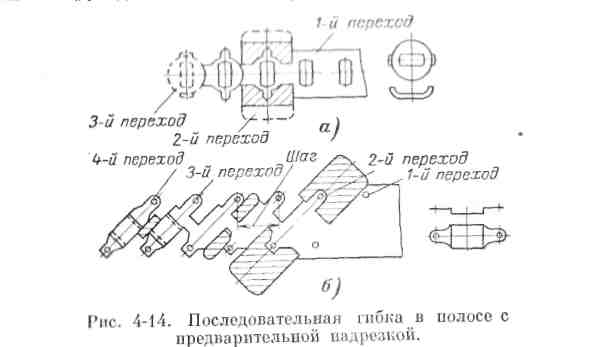

Последовательная гибка может осуществляться двумя основными способами: 1) заготовка перед гибкой полностью отделяется от полосы или ленты и 2) заготовка перед гибкой частично отделяется от полосы пли ленты путем надрезки или частичной вырубки контура детали.

Рис. 4.14. Последовательная гибка в полосе с предварительной надрезкой

Схемы, приведенные на рис. 4.14, иллюстрируют второй способ последовательной гибки в комбинированных штампах, т. е. способ, при котором гибке предшествует предварительная частичная обрезка контура штампованной детали. При схеме, приведенной на рис. 4.14, а, за первый переход производится пробивки отверстия, за второй переход – частичная обрезка и, наконец, за третий переход — гибка и отрезка. По схеме на рис. 4.14, б при первом переходе происходит пробивка отверстий, при втором — частичная обрезка по контуру, при третьем — гибка и при четвертом — отрезка.

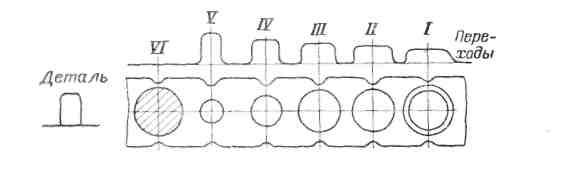

Рис. 4.15. Последовательная вытяжка в полосе

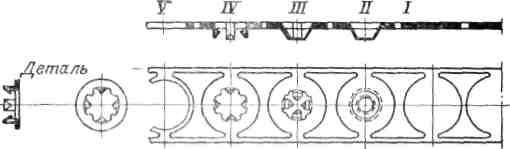

Последовательная вытяжка полых деталей в полосе осуществляется двумя способами: 1) непосредственно в полосе или ленте с вырубкой вытянутой детали во время последнего перехода (рис 4.15) и 2) с частичным отделением заготовки при первом переходе, вытяжкой и окончательной вырубкой вытянутой детали во время последнего перехода (рис. 4.16).

В процессе последовательной вытяжки без предварительного Частичного отделения заготовки при первом переходе происходит туннельная деформация полосы.

Комбинированная штамповка в штампах совмещенного действии. Этот вид штамповки применяется для изготовления точных деталей с малым числом переходов (3—5-го класса точности) из материала толщиной не более 3,0 мм, если допускается смещение отверстий, но отношению к контуру.

Рис. 4.16. Последовательная вытяжка в полосе с предварительной надрезкой

Комбинированной штамповкой в штампах совмещенного действия можно получать как плоские, так и объемные полые детали.

В тех случаях, когда к точности изготовления детали предъявляют повышенные требования, а поверхность среза должна быть чистой, совмещают вырубку с обжимом, вырубку с зачисткой матрицей и вырубку с зачисткой пуансоном «полнее» матрицы

При штамповке полых деталей наиболее часто совмещают вырубку с вытяжкой и вырубку, вытяжку и пробивку.