- •Технология изготовления изделий и средств автоматики

- •Гоувпо "Воронежский государственный технический университет"

- •394026 Воронеж, Московский просп., 14

- •Введение

- •1. Характерные особенности радиоаппаратуры

- •1.1. Радиоаппарат как система, состоящая из элементов и узлов

- •1.2. Общие условия эксплуатации, хранения и транспортировки радиоаппаратуры

- •1.3. Надежность радиоаппаратуры

- •1.4. Микроминиатюризация радиоэлектронной

- •1.5. Понятие о технологичности конструкции

- •2. Общие основы проектирования технологических процессов

- •2.1. Общие сведения

- •2.2. Основные понятия о производственном и

- •2.3. Особенности различных видов производств

- •2.4. Общие характеристики технологических процессов

- •2.5. Пути повышения технологичности конструкции

- •3. Основы точности и контроля качества производства радиоаппаратуры

- •3.1. Общие понятия и определения производственных погрешностей

- •3.2. Законы распределения производственных

- •3.3. Влияние производственных погрешностей на

- •3.4. Предупредительный контроль

- •3.5. Приемный статистический контроль

- •3.6. Испытания радиоаппаратуры

- •4. Изготовление заготовок

- •4.1. Способы получения заготовок и их выбор

- •4.2. Основные виды холодной штамповки

- •4.3. Технологичность конструкции

- •4.4. Получение заготовок способами литья

- •5. Поверхностные металлические и неметаллические покрытия, химическая и электрохимическая обработка

- •5.1. Общие сведения

- •5.2. Подготовка поверхности перед нанесением

- •5.3. Металлические негальванические покрытия

- •5.4. Неметаллические химические покрытия

- •5.5. Металлические и неметаллические гальванические покрытия

- •5.6. Лакокрасочные покрытия

- •6. Изготовление магнитных цепей

- •6.1. Общие сведения

- •6.2. Применяемые материалы и их технологические свойства

- •6.3. Изготовление сборных магнитопроводов

- •6.4. Изготовление ленточных магнитопроводов

- •6.5. Изготовление магнитопроводов из

- •7. Изготовление обмоток

- •7.1. Виды обмоток и технические требования к ним

- •7.2. Применяемые материалы и их технологические свойства

- •7.3. Изготовление каркасов

- •8. Изготовление резисторов

- •8.1. Общие сведения о резисторах, применяемых в

- •8.2. Изготовление углеродистых резисторов

- •8.3. Изготовление металлопленочных и

- •8.4. Изготовление композиционных резисторов

- •8.5. Изготовление проволочных резисторов

- •9. Изготовление конденсаторов

- •9.1. Общие сведения о конденсаторах, применяемых в радиоаппаратуре

- •9.2. Изготовление конденсаторов постоянной емкости

- •9.3. Изготовление конденсаторов переменной емкости

- •10. Технология объемного монтажа радиоаппаратуры

- •10.1. Общие сведения о блок-схемах, принципиальных и монтажных схемах

- •10.2. Основные технические требования к монтажу

- •10.3. Методы монтажа радиоаппаратуры

- •10.4. Уплотненный монтаж обычных (навесных)

- •10.5 Механизация и автоматизация заготовительных электромонтажных операций

- •10.6. Технический контроль монтажа

- •10.7. Техника безопасности при выполнении монтажа

- •11. Технология печатного монтажа

- •11.1. Общие сведения

- •11.2. Технологичность конструкций печатных узлов и плат

- •11.3. Классификация методов изготовления печатных плат

- •11.4. Создание токопроводящих покрытий

- •11.5. Многослойные печатные схемы

- •12. Основы технологии микроминиатюризации радиоаппаратуры

- •12.1. Направления микроминиатюризации и основные требования

- •12.2. Технология изготовления микромодулей

- •12. 3. Технология изготовления пленочных микросхем

- •12.4. Технология изготовления твердых схем

- •Заключение

- •11.1. Общие сведения 301

- •11.4. Создание токопроводящих покрытий 343

- •12.1. Направления микроминиатюризации и основные требования 367

6.3. Изготовление сборных магнитопроводов

Технологический процесс изготовления сборных магнитопроводов состоит из следующих операций: резка полос, штамповка пластин, снятие заусенцев, отжиг, изоляция пластин, сборка.

Резка полос из листа производится на гильотинных ножницах. Ширина нарезаемых полос должна быть на 2—3 мм больше размера готовой пластины. При резке полос необходимо располагать их так, чтобы максимальный поток в магнитопроводе проходил вдоль волокон материала (по направлению прокатки), так как магнитная проницаемость в продольном направлении больше, чем в поперечном (явление магнитной анизотропии).

Штамповка пластин осуществляется на эксцентриковых прессах в штампах последовательного или совмещенного действия. Кольцевые пластины, к которым предъявляются пониженные требования в отношении концентричности, изготовляют только в штампах совмещенного действия. Для наиболее эффективного использования магнитных свойств материала расположение вырубок пластин в полосе или ленте следует ориентировать так, чтобы направление наибольшего пути магнитного потока в пластине совпадало с направлением максимальной магнитной анизотропии.

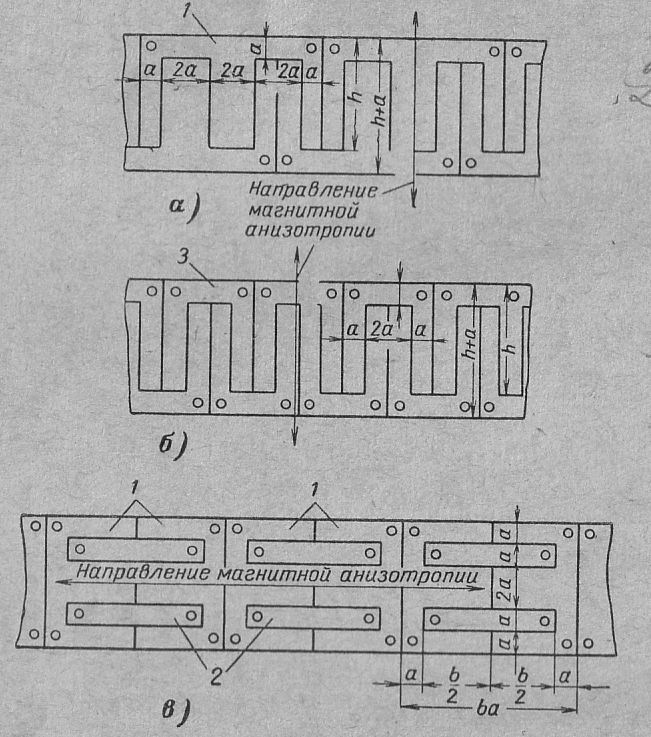

На рис. 6.5, а и б показаны варианты размещения вырубок III и П-образных пластин на полосах, нарезка которых из листа произведена в перпендикулярном направлении по отношению к магнитой анизотропии. Рациональный способ изготовления Ш-образных и замыкающих пластин из ленты показан на рис. 6.5, в.

В данном случае пластины вырубают в штампе последовательного действия: сначала пробивают восемь отверстий, затем вырубают две замыкающие пластины и, наконец, производят отрезку Ш-образных пластин.

Пластины замкнутого типа и Г-образные штампуют из полос или из ленты с неизбежными отходами на мостики и вырубку окон. Штамповка кольцевых пластин во всех случаях связана со значительными отходами.

Рис. 6.5. Расположение вырубок пластин магнитных цепей при безотходной штамповке из полос и ленты:

1 — Ш-образная пластина; 2 — замыкающая пластина; 3 — П-образная пластина.

При штамповке деформированная зона с резко сниженными магнитными свойствами распространяется по периметру пластины на расстоянии от 0,5 до 4 мм от кромки в зависимости от величины зазора между матрицей и пуансоном в штампе, а также от толщины пластины и марки стали. Чем толще и ровнее листы, полосы и ленты и доброкачественнее изготовлен инструмент, тем менее широка деформированная зона.

При выполнении процессов штамповки, особенно в условиях крупносерийного и массового производств, исключительное значение приобретает автоматизация, которая желательна не только в целях повышения производительности труда, но и для создания безопасных условий работы. Мероприятия по автоматизации процессов штамповки пластин для магнитопроводов можно разделить на два этапа: частичная автоматизация подачи материала, вырубки, удаления и собирания пластин и полная автоматизация всех элементов процесса. В последнем случае имеется в виду создание специальных быстроходных штамповочных автоматов, оборудованных механизмами и устройствами для автоматической подачи материала для удаления, собирания и подсчета отштампованных деталей.

Снятие заусенцев осуществляется после вырубки пластин по контуру. Величина заусенцев зависит от величины зазора между пуансоном и матрицей (для электрохимической стали величина зазора принимается равной 3—4% толщины листа). С увеличением зазора, а также по мере затупления режущих кромок пуансона и матрицы возникают заусенцы. Они снижают коэффициент заполнения магнитопровода, а также увеличивают потери на вихревые токи в результате замыкания торцов пластин.

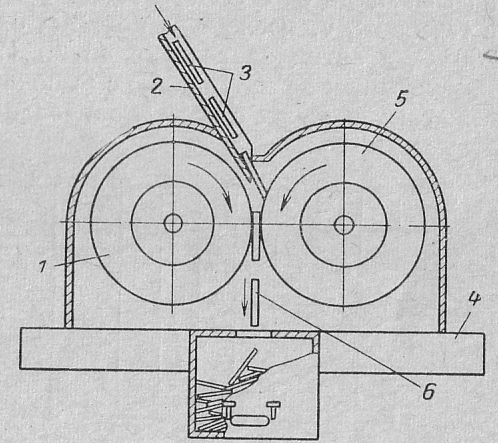

Рис. 6.6. Схема станка для удаления заусенцев с пластин магнитопроводов:

1 — резиновый круг; 2 — лоток; 3 — пластины; 4 — основание; 5 — абразивный круг;

6 — обработанные пластины

Заусенцы снимают различными способами. Наиболее распространено снятие заусенцев абразивным Кругом на специальном станке (рис. 6.6). Пластины пропускают между двумя кругами. Круг 1 из плотной резины вращается с окружной скоростью 5—12 м/мин. Круг 5 из абразивного материала вращается с постоянной окружной скоростью, равной 30 м/сек, удаляя заусенцы и псе выступающие неровности, в то время как круг 1 передвигает обрабатываемые пластины сверху вниз.

Применяется также способ снятия заусенцев путем вальцовки между гладкими стальными валками.

В массовом производстве для снятия заусенцев и укладки и пластин в пакеты используют специальные полуавтоматы.

Отжиг пластин имеет целью увеличить магнитную проницаемость, уменьшить гистерезисные потери и коэрцитивную силу, т. е. восстановить те параметры, которые ухудшились в результате нагартовки при штамповке пластин. Степень восстановления магнитных характеристик зависит от способа отжига.

При штамповке пластин, а также при их транспортировке появляются изгибы и коробления некоторых пластин, что уменьшает коэффициент заполнения и увеличивает потери на гистерезис. Чтобы устранить влияние указанных факторов, производят отжиг пластин в приспособлениях или в пачках, скрепленных проволокой. Пластины, собранные в пачки, загружают в герметически закрывающуюся металлическую коробку и покрывают слоем асбеста, чтобы уменьшить объем воздуха в коробке, а затем засыпают стружкой серого чугуна. Присутствие воздуха в коробке при отжиге приводит к окислению поверхности пластин. Коробку загружают в печь при температуре 350—400° С, а затем температуру печи повышают до 850° С. При этой температуре коробку выдерживают в течение 3 ч, после чего коробка охлаждается вместе с печью до 200° С, а затем на воздухе до 20° С.

Пластины из материалов с высокой магнитной проницаемостью отжигают в печах с восстановительной средой, в результате чего удаляются вредные окислы, увеличивающие потери от вихревых токов и снижающие магнитную проницаемость.

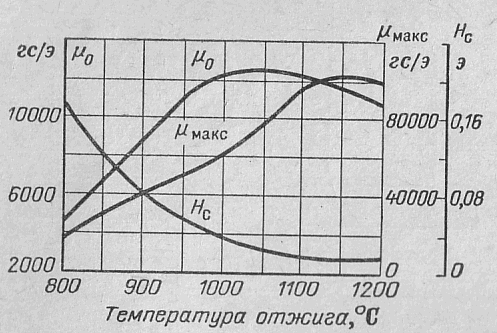

Рис. 6.7. Зависимость свойств пермаллоя от температуры отжига

Наиболее ответственной операцией является термообработка пермаллоя. Она должна вестись в бескислородной среде.

Для пермаллоя применяют два вида отжига: высокий и низкий. К первому прибегают, когда требуются высокие магнитные характеристики: магнитная проницаемость µ = 80 000 ÷ 150 000 гс/э, коэрцитивная сила Нс =0,02э, ко второму — когда требуются более низкие магнитные характеристики: µ = 40 000 ÷ 50 000 гс/э, Нс = 0,05 э (сердечники магнитных усилителей).

Зависимость свойств пермаллоя от температуры отжига показана на рис. 8-7. Как видно из графиков, режимы отжига целесообразно выбирать следующие:

режим высокого отжига — нагрев до 1 100° С, выдержка 3 ч, охлаждение со скоростью 50° С в час;

режим низкого отжига — нагрев до 900° С, выдержка 3 ч, охлаждение вместе с печью.

Если завод получает пермаллой, отожженный при высокой температуре, то детали после штамповки следует отжигать только для снятия наклепа при температуре 750—850° С. После высокого отжига пермаллой очень вязок и пластичен, вследствие чего при штамповке деталей металл тянется, дает заусенцы и т, п., поэтому необходим правильный подбор величины зазора между пуансоном и матрицей.

Изоляция пластин осуществляется лаками или клеями БФ-2 или БФ-4 в тех случаях, когда необходимо склеить пластины в монолитный пакет, чтобы уменьшить распушение пакета и гудение при работе на переменном токе.

Во многих случаях пластины изолируют фосфатной пленкой, которая по своим механическим и электрическим свойствам превосходит лаковую изоляцию и значительно дешевле последней.

Надежная изоляция пластин может быть также осуществлена при отжиге доступом кислорода (так называемый полуоткрытый отжиг).

Сборка пластин в пакет осуществляется различными способами. Набивка пластин магнитной цепи в каркасы катушек с обмотками в мелкосерийном производстве выполняется вручную.

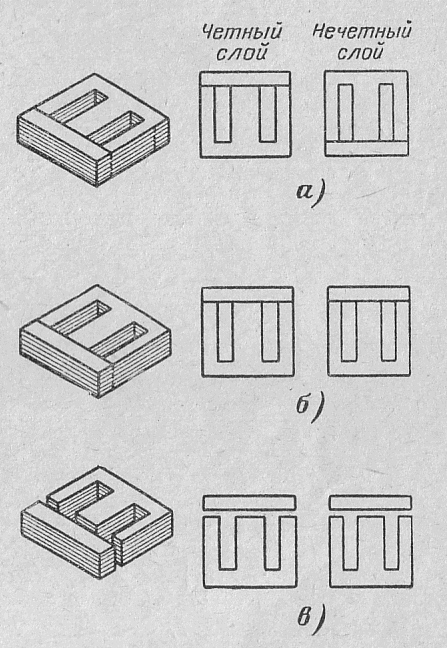

Существуют два вида сборки: вперекрышку и встык. Сборка вперекрышку обеспечивает лучшее заполнение окна катушек и может выполняться из Г-, П-, Ш-образных пластин и пластин замкнутого типа. В качестве примера на рис. 6.8, а показана сборка Ш-образных пластин вперекрышку. Пластины укладывают вырезами в разные стороны. Сборка вперекрышку очень трудоемка, так как пластины укладывают по одной. При невысоких требованиях к току холостого хода применяется сборка вперекрышку не отдельных пластин, а пачек из 5—7 пластин. Сборка встык может выполняться без зазора (рис. 6.8, б), а при наличии зазора (рис. 6.8, в) величину последнего можно регулировать, прокладывая один или несколько слоев телефонной или кабельной бумаги.

Рис. 6.8. Схема сборки пластин магнитопроводов

Для лучшего заполнения окна катушки собранный пакет допускается один раз обжать в приспособлении под гидравлическим или винтовым прессом с удельным давлением, не превышающим 40 КГ /см2, После обжатия в окно можно вставить еще четыре — шесть пластин; две-три последние забивают деревянным молотком, что обеспечивает плотное укрепление катушки на пакете.

Собранные пакеты стягивают болтами, шпильками или зажимают в обойму. Стяжные болты (шпильки) изолируют от пакета гетинаксовыми трубками или кабельной бумагой, которую часто пропитывают электроизоляционным лаком и «запекают».

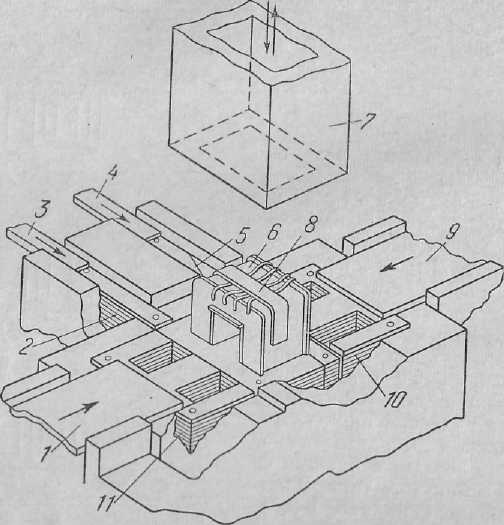

В массовом производстве для сборки пакетов магнитопроводов применяют автоматы. На рис. 6.9 приведены схемы, поясняющие один из способов механизированной укладки Ш-образных и замыкающих пластин. Изготовленная катушка закрепляется в подставке. Механизмом подачи из магазина 5 подается замыкающая пластина. Толкатель 4 продвигает его до упора. С некоторым запаздыванием по времени механизм подачи подает Ш-образную пластину, толкатель 1 проталкивает ее в катушку. Таким же образом укладываются замыкающая и Ш-образная пластины с другой стороны катушки. После каждого цикла укладки двух пластин (одна Ш-образная, а другая замыкающая) подставка опускается вниз на толщину пластины. Уплотнение собранного пакета производится прижимом 7.

Рис. 6.9. Схема устройства для механизированной сборки Ш-образных и замыкающих пластин:

1,9 — толкатели Ш-образных пластин; 2, 5 — магазины замыкающих пластин; 3, 4 — толкатели замыкающих пластин; 6 — катушка; 7 — прижим; 8 — скоба для закрепления выводов; 10, 11 — магазины Ш-образных пластин.