- •Технология изготовления изделий и средств автоматики

- •Гоувпо "Воронежский государственный технический университет"

- •394026 Воронеж, Московский просп., 14

- •Введение

- •1. Характерные особенности радиоаппаратуры

- •1.1. Радиоаппарат как система, состоящая из элементов и узлов

- •1.2. Общие условия эксплуатации, хранения и транспортировки радиоаппаратуры

- •1.3. Надежность радиоаппаратуры

- •1.4. Микроминиатюризация радиоэлектронной

- •1.5. Понятие о технологичности конструкции

- •2. Общие основы проектирования технологических процессов

- •2.1. Общие сведения

- •2.2. Основные понятия о производственном и

- •2.3. Особенности различных видов производств

- •2.4. Общие характеристики технологических процессов

- •2.5. Пути повышения технологичности конструкции

- •3. Основы точности и контроля качества производства радиоаппаратуры

- •3.1. Общие понятия и определения производственных погрешностей

- •3.2. Законы распределения производственных

- •3.3. Влияние производственных погрешностей на

- •3.4. Предупредительный контроль

- •3.5. Приемный статистический контроль

- •3.6. Испытания радиоаппаратуры

- •4. Изготовление заготовок

- •4.1. Способы получения заготовок и их выбор

- •4.2. Основные виды холодной штамповки

- •4.3. Технологичность конструкции

- •4.4. Получение заготовок способами литья

- •5. Поверхностные металлические и неметаллические покрытия, химическая и электрохимическая обработка

- •5.1. Общие сведения

- •5.2. Подготовка поверхности перед нанесением

- •5.3. Металлические негальванические покрытия

- •5.4. Неметаллические химические покрытия

- •5.5. Металлические и неметаллические гальванические покрытия

- •5.6. Лакокрасочные покрытия

- •6. Изготовление магнитных цепей

- •6.1. Общие сведения

- •6.2. Применяемые материалы и их технологические свойства

- •6.3. Изготовление сборных магнитопроводов

- •6.4. Изготовление ленточных магнитопроводов

- •6.5. Изготовление магнитопроводов из

- •7. Изготовление обмоток

- •7.1. Виды обмоток и технические требования к ним

- •7.2. Применяемые материалы и их технологические свойства

- •7.3. Изготовление каркасов

- •8. Изготовление резисторов

- •8.1. Общие сведения о резисторах, применяемых в

- •8.2. Изготовление углеродистых резисторов

- •8.3. Изготовление металлопленочных и

- •8.4. Изготовление композиционных резисторов

- •8.5. Изготовление проволочных резисторов

- •9. Изготовление конденсаторов

- •9.1. Общие сведения о конденсаторах, применяемых в радиоаппаратуре

- •9.2. Изготовление конденсаторов постоянной емкости

- •9.3. Изготовление конденсаторов переменной емкости

- •10. Технология объемного монтажа радиоаппаратуры

- •10.1. Общие сведения о блок-схемах, принципиальных и монтажных схемах

- •10.2. Основные технические требования к монтажу

- •10.3. Методы монтажа радиоаппаратуры

- •10.4. Уплотненный монтаж обычных (навесных)

- •10.5 Механизация и автоматизация заготовительных электромонтажных операций

- •10.6. Технический контроль монтажа

- •10.7. Техника безопасности при выполнении монтажа

- •11. Технология печатного монтажа

- •11.1. Общие сведения

- •11.2. Технологичность конструкций печатных узлов и плат

- •11.3. Классификация методов изготовления печатных плат

- •11.4. Создание токопроводящих покрытий

- •11.5. Многослойные печатные схемы

- •12. Основы технологии микроминиатюризации радиоаппаратуры

- •12.1. Направления микроминиатюризации и основные требования

- •12.2. Технология изготовления микромодулей

- •12. 3. Технология изготовления пленочных микросхем

- •12.4. Технология изготовления твердых схем

- •Заключение

- •11.1. Общие сведения 301

- •11.4. Создание токопроводящих покрытий 343

- •12.1. Направления микроминиатюризации и основные требования 367

6.5. Изготовление магнитопроводов из

магнитодиэлектриков

Для приготовления порошка магнитодиэлектрика на основе феноло-формальдегидной смолы требуемое количество смолы растворяют в этиловом спирте в соотношении 1 : 4 (по весу). Чтобы удалить посторонние примеси, раствор пропускают через сито с 900 отв1смг. В раствор вводят порошок карбонильного железа и длительное время перемешивают в механической мешалке с подогревом до 40—50° С, чтобы ускорить процесс испарения спирта и частично воды, процентное содержание которой в приготовленной смеси должно составлять 0,9—1,2%. Полученный порошок просеивают через сито с 400 отв/см2.

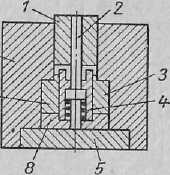

Рис. 6.18. Пресс-форма для изготовления чашечных сердечников:

1 — пуансон; 2 — штырь; 3 — внутренняя втулка; 4 — пружина; 5 — плата; 6 — наружная втулка; 7 — корпус пресс-формы; 8 — вкладыш.

В случае применения полистирола смесь карбонильного железа и диэлектрика должна просеиваться без остатка через сито с 10 000 отв/см2. Порошок полистирола добавляется к карбонильному железу в количестве 10—13% (по весу) с последующим перемешиванием в течение 10—12 ч в шаровой мельнице (без шаров, чтобы предотвратить образование наклепа на частицах карбонильного порошка). Полученный порошок загружают в шнек-машину, где при температуре 170—180° С образуется масса, которая продавливается сквозь решетку машины с отверстиями диаметром 1 мм. Охлажденную массу (в виде цилиндриков) дробят, получая порошок с круглыми зернами, готовый для изготовления магнитопроводов.

Детали из магнитодиэлектриков изготовляют тремя способами: холодным и горячим прессованием или литьем под давлением.

Холодное прессование применяют, если в качестве диэлектрика (связки) служат феноло-формальдегидные смолы (бакелитовая смола) и жидкое стекло. Оно производится на гидравлических прессах в пресс-формах. На рис. 6.18 показана конструктивная схема пресс-формы для изготовления чашечных сердечников. Технологический процесс изготовления сердечников состоит из собственно прессования, полимеризации связки и старения сердечников, шлифования соприкасающихся торцевых поверхностей сопрягаемых половин сердечников, контроля.

Прессование производится при температуре 15—20°С с выдержкой под давлением в течение 1—2 сек. Оптимальное давление при холодном прессовании порошка с бакелитовой связкой равно 8—10 т!см2. Отпрессованные половинки сердечников выдерживают около суток в сушильном шкафу с принудительной циркуляцией воздуха при температуре 30—40° С. За это время происходит снятие внутренних напряжений, появившихся в зернах железа в результате прессования, а также испарение влаги. Затем температуру повышают до 130—140° С и выдерживают 4 ч; при этом связка полимеризуется. Изделия охлаждаются в шкафу до 30° С.

Для повышения влагостойкости и защиты железа от окисления сердечники пропитывают в течение 2 ч в электротехническом церезине, нагретом до 125—130° С.

После шлифования проверяют размеры готовых спаренных сердечников, механическую прочность, измеряют электрические параметры сердечников (это осуществляется сравнительным методом по образцам путем определения относительной магнитной проницаемости и относительного изменения добротности).

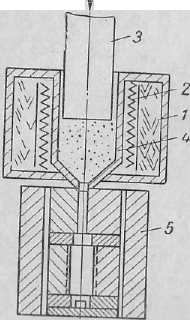

Рис. 6.19. Тигель и пресс-форма для литья под давлением

Горячее прессование применяется в тех случаях, когда связкой служит полистирол или другой термопластичный материал.

Прессование производят в пресс-форме, нагретой до 170—200° С. При повышенной температуре полистирол размягчается, поэтому для прессования требуется удельное давление 4,5—5 т/см2. Для получения плотной структуры детали выдерживают под давлением в течение 3—10 мин в зависимости от их размера. По окончании прессования пресс-форму в течение 10—15 мин охлаждают струен сжатого воздуха до температуры 80—85° С, при которой допускается разгрузка пресс-формы. Термопластичные материалы не нуждаются в длительной полимеризации и старении.

Литье под давлением применяют при изготовлении подстроечников с резьбой, при опрессовке обмоток магнитодиэлектриками, запрессовке магнитодиэлектриков в элементы плоских монтажных (печатных) схем и т. д. Связкой в этом случае, как и при горячем прессовании, служит полистирол или другой термопластичный материал.

Схема установки для литья под давлением показана на рис. 6.19.

Изготовленные из магнитодиэлектриков магнитопроводы не должны подвергаться механической обработке давлением или снятием стружки (кроме шлифования торцов), так как механические воздействия вызывают остаточные деформации зерен железа, а следовательно, ухудшение магнитных свойств. Магнитодиэлектрики гигроскопичны, поэтому необходимо защищать их от климатических воздействий обволакиванием или заливкой компаундами, а также путем герметизации узлов.