- •Введение

- •Лекция 1 Математическое моделирование силового взаимодействия в зоне резания при изготовлении деталей на станках

- •Лекция 2 Порядок проведения силовых экспериментов и аппроксимации результатов измерений (получения математических моделей)

- •Лекция 3 Аналитическая обработка экспериментальных данных методом наименьших квадратов

- •Лекция 4-5 Математическое моделирование упругих деформаций в технологической системе

- •Лекция 6 Математическое моделирование точности обработки деталей на станках Основные факторы, определяющие погрешность обработки деталей

- •Расчетно – аналитический метод определения точности обработки

- •Моделирование точности обработки деталей на основе динамических характеристик станков

- •Моделирование управления производительностью, себестоимостью и точностью обработки деталей на станках с чпу

- •Расчет производительности гибких производственных систем

- •Лекция 10 Производительность и надежность автоматических и автоматизированных станочных систем Производительность и надежность сблокированных автоматических линий

- •Производительность и надежность гибких производственных систем

- •Лекция 11 Оптимизация выбора материалов, технологий и оборудования

- •Элементы теории надежности

- •Элементы исследования операций

- •Лекция 12 Оптимизация выбора материала

- •Сравнительная оценка по свойствам

- •Сравнительная оценка по стоимости

- •Сравнительная оценка по технологичности

- •Свойства сталей конкурирующих марок

- •Оптимизация выбора материала математическим моделированием

- •Лекция 13 Оптимизация выбора технологии и оборудования термической обработки Оптимизация выбора технологий

- •Оптимизация выбора оборудования

- •Оптимизация выбора систем и средств контроля

- •Оптимизация вариантов статистического управления качеством

- •О порядке проведения работ по выбору материалов и упрочняющих технологий

- •Лекция 15-16 Объемное планирование работы технологических станочных систем

- •Участка при достижении максимальной загрузки технологического оборудования

- •Задача о минимальной загрузке оборудования

- •Задача об оптимальном распределении деталей по станкам

- •Задача о производстве продукции при ограниченных запасах сырья

- •Формирование расписания работы оборудования методами линейного и динамического программирования

- •Заключение

- •Библиографический список

- •Оглавление

О порядке проведения работ по выбору материалов и упрочняющих технологий

Ниже приводится рекомендуемый перечень и последовательность работ по выбору материалов и упрочняющих технологий [14].

Подготовительная работа

1. Обоснование требований к деталям (материалам) с учетом условий их работы в разрабатываемом изделии.

2. Систематизация и анализ дефектов (отказов), выявленных при эксплуатации изделий-аналогов и корректировка соответствующих требований.

Работа по обоснованию (оптимизации) выбора

1. Определение класса и подкласса материалов соответственно назначению детали (изделия) при одновременном учете предъявляемых требований.

2. Выбор группы (подгруппы) материалов с учетом характера напряженного состояния детали при ее работе в изделии в условиях эксплуатации.

3. Формирование перечня марок материалов в рамках выбранных групп (подгрупп), удовлетворяющих предъявляемым требованиям с учетом потенциальных возможностей улучшения свойств упрочняющей термической обработкой.

4. Проведение сравнительной оценки материалов, входящих в подготовительный перечень:

- по определяющим физико-механическим свойствам;

- массопотреблению (массоемкости);

- стоимости;

- технологичности (обрабатываемости резанием и давлением);

- дефицитности исходных продуктов и составляющих компонентов;

- возможности устранения (локализации) дефектов, выявленных при эксплуатации изделий-аналогов.

5. Оптимизация выбора материала математическим моделированием работы детали (для ответственных и дорогостоящих объектов).

6. Оптимизация (уточнение) технологии упрочняющей термической обработки выбранного материала по себестоимости возможных вариантов ее осуществления.

7. Оптимизация выбора и размещения оборудования, необходимого для проведения упрочняющей термической обработки.

8. Выбор методов и оптимизация системы контроля качества материала детали (изделия) в процессе производства.

Лекция 15-16 Объемное планирование работы технологических станочных систем

Эта и все последующие лекции посвящены вопросам математического моделирования и оптимизации технологических станочных систем.

Объемное планирование работы механического

Участка при достижении максимальной загрузки технологического оборудования

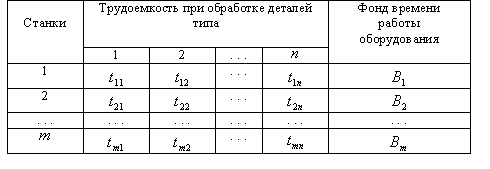

Постановка

задачи.

Имеется m

– станков (m

– групп станков), на которых могут быть

изготовлены n

– типов деталей. Трудоемкость обработки

j

- ой детали на i

– м станке составляет

![]() ,

час. Известны фонды времени работы

каждого станка (группы станков) – Bi.

Исходные данные для решения задачи

представлены в таблице 14.

,

час. Известны фонды времени работы

каждого станка (группы станков) – Bi.

Исходные данные для решения задачи

представлены в таблице 14.

Таблица

14

Требуется

определить

количество деталей каждого наименования

![]() ,

при обработке которых достигается

максимальная загрузка оборудования

участка.

,

при обработке которых достигается

максимальная загрузка оборудования

участка.

Математическая модель для решения задачи:

Ограничения:

|

(39) |

|

(40) |

. . .

|

(41) |

|

(42) |

Управляемые параметры:

![]() .

.

Целевая функция:

|

(43) |

Задача решается методом линейного программирования. При этом следует иметь в виду следующее. Количество ограничений вида (39) - (41) в математической модели должно строго равняться количеству станков (групп станков) участка. При решении задачи с помощью компьютера количество станков (групп станков), а также типов деталей практически не ограничено и определяется только возможностями компьютера и соответствующей программы. При решении задачи вручную с применением графо-аналитического метода количество типов станков (групп станков) также не ограничено, но их увеличение естественным образом приведет к увеличению времени расчетов. Количество же типов деталей не должно превышать двух, т.к. в противном случае невозможно будет на плоскости выполнить необходимые графические построения.

Пример. Исходные данные для примера в таблице 15.

Таблица 15

Обозначим через

![]() количество

деталей типа D1,

через

количество

деталей типа D1,

через

![]() количество

деталей типа D2.

количество

деталей типа D2.

Математическая модель для решения данной задачи запишется следующим образом:

Ограничения (по фонду времени работы оборудования):

|

(44) |

|

(45) |

|

(46) |

|

(47) |

|

(48) |

Целевая функция (суммарное время работы всех групп оборудования):

|

(14.11) |

Требуется найти значения и , удовлетворяющие заданным ограничениям (44) – (48) и обеспечивающие максимум целевой функции. Параметры и являются управляемыми параметрами в математической модели.

Решим задачу графо – аналитическим методом. Графическая иллюстрация решения задачи приведена на рис. 27.

Рис.27. Графическая иллюстрация решения задачи

Вычисления для построения ограничений (44) – (46):

![]()

x1 |

0 |

1000 |

x2 |

667 |

333 |

![]()

x1 |

0 |

1000 |

x2 |

778 |

222 |

![]()

x1 |

500 |

1000 |

x2 |

900 |

150 |

Направления допустимости ограничений (44) – (46) – «вниз – влево».

Ограничения (47) и (48) – это оси координат. Направления их допустимости – «вправо» и «вверх».

Для нахождения точки касания границы ОДР прямой линией, определяющей целевую функцию, построим сначала произвольную прямую для целевой функции, приравняв ее выражение к произвольному числу в пределах масштаба построений, например к 1500:

![]()

x1 |

500 |

1000 |

x2 |

750 |

428 |

Проведя прямую линию, параллельную данной, находим точку касания ее границы ОДР – это точка А. Для нахождения ее координат (точки пересечения ограничений 45 и 46) решаем следующую систему уравнений:

![]()

![]()

Т.е. окончательно

![]()

Максимальное значение целевой функции (максимальная загрузка оборудования участка) при оптимальных значениях искомых параметров составит:

![]()