- •Введение

- •Лекция 1 Математическое моделирование силового взаимодействия в зоне резания при изготовлении деталей на станках

- •Лекция 2 Порядок проведения силовых экспериментов и аппроксимации результатов измерений (получения математических моделей)

- •Лекция 3 Аналитическая обработка экспериментальных данных методом наименьших квадратов

- •Лекция 4-5 Математическое моделирование упругих деформаций в технологической системе

- •Лекция 6 Математическое моделирование точности обработки деталей на станках Основные факторы, определяющие погрешность обработки деталей

- •Расчетно – аналитический метод определения точности обработки

- •Моделирование точности обработки деталей на основе динамических характеристик станков

- •Моделирование управления производительностью, себестоимостью и точностью обработки деталей на станках с чпу

- •Расчет производительности гибких производственных систем

- •Лекция 10 Производительность и надежность автоматических и автоматизированных станочных систем Производительность и надежность сблокированных автоматических линий

- •Производительность и надежность гибких производственных систем

- •Лекция 11 Оптимизация выбора материалов, технологий и оборудования

- •Элементы теории надежности

- •Элементы исследования операций

- •Лекция 12 Оптимизация выбора материала

- •Сравнительная оценка по свойствам

- •Сравнительная оценка по стоимости

- •Сравнительная оценка по технологичности

- •Свойства сталей конкурирующих марок

- •Оптимизация выбора материала математическим моделированием

- •Лекция 13 Оптимизация выбора технологии и оборудования термической обработки Оптимизация выбора технологий

- •Оптимизация выбора оборудования

- •Оптимизация выбора систем и средств контроля

- •Оптимизация вариантов статистического управления качеством

- •О порядке проведения работ по выбору материалов и упрочняющих технологий

- •Лекция 15-16 Объемное планирование работы технологических станочных систем

- •Участка при достижении максимальной загрузки технологического оборудования

- •Задача о минимальной загрузке оборудования

- •Задача об оптимальном распределении деталей по станкам

- •Задача о производстве продукции при ограниченных запасах сырья

- •Формирование расписания работы оборудования методами линейного и динамического программирования

- •Заключение

- •Библиографический список

- •Оглавление

Введение

Математическое моделирование - это дисциплина, занимающаяся исследованием систем путем построения и изучения их моделей.

В качестве учебной дисциплины, дисциплина «Математическое моделирование» играет важную роль в подготовке инженеров. Ее значение заключается в том, что на ней базируется любой метод научного исследования, она позволяет освоить методологические и математические средства исследования систем, в том числе, и машиностроительных. От того, насколько профессионально выполнено моделирование, зависит качество принимаемого решения.

Целью данного пособия является приобретение навыков разработки и использования математических моделей для описания, исследования и оптимизации процессов в машиностроении. Основной материал лекций основан на разработках к.т.н., доцента Ивановского государственного энергетического университета Копосова В. Н.

Достижению данной цели служит изучение: 1) общих понятий математического моделирования процессов в машиностроении; 2) теоретических основ математического моделирования и оптимизации процессов в машиностроении; 3) вопросов математического моделирования физических процессов в технологических системах; 4) вопросов математического моделирования и оптимизации технологических станочных систем.

Материал учебного пособия соответствует программе подготовки специалистов по специальности 120100 (151001) «Технология машиностроения». Оно ориентировано главным образом на изучение студентами дисциплины "Математическое моделирование в машиностроении".

Лекция 1 Математическое моделирование силового взаимодействия в зоне резания при изготовлении деталей на станках

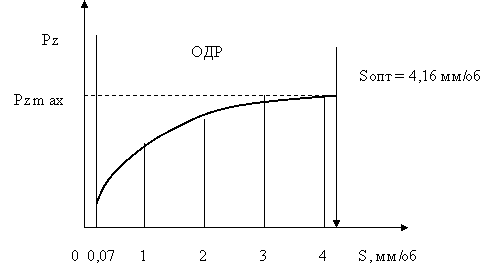

Методы расчета сил резания при обработке деталей на металлорежущих станках рассматриваются в курсе «Резание металлов» [2]. Например, для расчета сил резания при точении используются следующие формулы:

![]()

![]()

![]()

где

![]() –

соответственно, осевая, радиальная и

тангенциальная составляющие силы

резания

–

соответственно, осевая, радиальная и

тангенциальная составляющие силы

резания

![]() –

константы (удельные

силы резания), учитывающие влияние на

силы резания всех прочих параметров,

не входящих в формулы (геометрии

инструмента, вида обрабатываемого

материала, смазочно - охлаждающей

технологической среды (СОТС) и т.д.);

–

константы (удельные

силы резания), учитывающие влияние на

силы резания всех прочих параметров,

не входящих в формулы (геометрии

инструмента, вида обрабатываемого

материала, смазочно - охлаждающей

технологической среды (СОТС) и т.д.);

t, s, v - глубина, подача и скорость резания;

x, y, z - показатели степени, выражающие влияние соответствующего параметра режима резания на силы резания;

KОБЩ - коэффициент, учитывающий дополнительно влияние на силы резания свойств обрабатываемого, инструментального материала и т.д.

При сверлении для определения силовых параметров используются следующие формулы:

![]()

![]()

где MКР, P0 – соответственно, крутящий момент и осевая сила резания;

Cm, Cp - константы, зависящие от свойств обрабатываемого материала и вида обработки;

D - диаметр обрабатываемого отверстия;

s - подача;

q, y - показатели степени, определяющие степень влияния соответствующего параметра на крутящий момент или осевую силу резания;

Kp - коэффициент, зависящий от свойств обрабатываемого материала.

Представленные уравнения – это уже один из вариантов математической модели процесса точения, сверления с точки зрения действующих сил [10]. Представленная модель может служить для :

Описания процесса резания.

Исследования процесса резания.

Расчета сил резания.

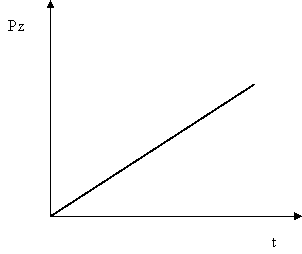

Например,

с помощью данной модели можно исследовать

зависимость силы резания

![]() от

глубины резания

от

глубины резания

![]() (

рис.1)

(

рис.1)

Рис.1. Зависимость силы резания Pz от глубины резания t

Использовать математическую модель процесса резания в таком виде, например, для проведения оптимизации режимов резания нельзя, она слишком проста. Для оптимизации математическая модель должна иметь следующие элементы:

Критерий или критерии оптимизации.

Целевую функцию.

Систему ограничений.

Систему уравнений, описывающих объект.

Входные, выходные и внутренние параметры.

Управляемый (варьируемый) или управляемые (варьируемые) параметры, которые выделяются из числа внутренних параметров.

Пример. Однопараметрическая однокритериальная оптимизация режимов резания.

Пусть

требуется определить оптимальную подачу

![]() ,

при этом глубина резания постоянна (

,

при этом глубина резания постоянна (![]() ).

).

Критерий оптимизации - сила резания .

Целевая функция – зависимость между критерием (критериями) оптимизации и подлежащими оптимизации параметрами с указанием направления (вида) экстремума. В нашем примере она имеет следующий вид:

![]()

Система ограничений включает в себя лишь одно из них:

![]()

Система уравнений. Математическая модель в нашем примере включает в себя одно уравнение

![]()

Входные параметры –

выходной параметр –

внутренние параметры –

Управляемый (варьируемый) параметр –

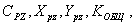

Задача оптимизации решается в два этапа (рис.2):

Этап 1. Определение области допустимости решений (работаем с ограничениями) – ОДР.

Рис.

2. Графическая иллюстрация решения

Рис.

2. Графическая иллюстрация решения

задачи оптимизации

Этап

2. Определение

оптимального параметра –

![]()

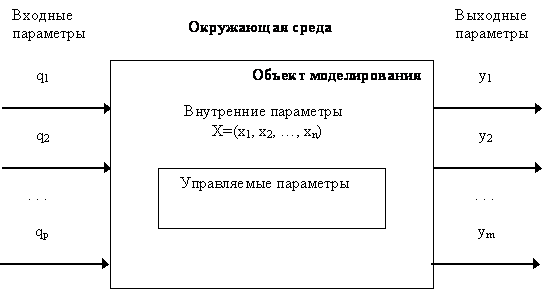

В общем виде математическая модель объекта записывается:

![]()

где

![]() –

вектор выходных параметров,

–

вектор выходных параметров,

![]()

![]() –

вектор

внутренних параметров,

–

вектор

внутренних параметров,

![]()

![]() –

вектор

внешних (входных) параметров,

–

вектор

внешних (входных) параметров,

![]()

Для приведенной выше математической модели процесса резания:

![]()

![]()

![]()

Любой объект не может существовать обособленно, без взаимосвязи с другими объектами (окружающей средой). Для процесса резания элементами окружающей среды являются обрабатываемый и инструментальный материалы, смазочно-охлаждающая жидкость, образующаяся в результате обработки стружка и т.д. Для технологического процесса в ходе его реализации- это технологическое оборудование, режущий инструмент, элементы приспособления и т.д. Для технологической системы (механического участка из универсальных станков или станков с ЧПУ, автоматической линии и др.) элементами окружающей среды являются другие технологические системы, цеховой транспорт и т.д.

Структурная схема объекта моделирования представлена на рис.3.

Рис.3. Структурная схема объекта моделирования

Эти математические модели используются для практических расчетов. Они получены эмпирическим путем, т.е. на основании проведения экспериментов и обработки их результатов.