- •Часть 1

- •Часть 1

- •Введение

- •1. Основы проектирования оборудования

- •1.1. Процедура проектирования станка

- •Система металлорежущий станок как объект

- •1.3. Учет иерархического строения станочной системы

- •2. Разновидности моделей объектов проектирования

- •2.1. Роль математической модели объекта в повышении

- •2.2. Машинное моделирование динамики объектов станка

- •Выходные (вторичные) параметры

- •2.4. Концептуальные положения системного подхода к процессам резания

- •2.5. Организация информации о технической

- •2.6. Графы, используемые при расчете конструкций станков

- •2.7. Компоновочный синтез станочных узлов

- •3. Системно-структурное моделирование

- •3.1. Процесс резания - шлифования как большая

- •3.2. Структура технической системы процесса шлифования

- •3.3. Пример структурно-функционального моделирования процесса абразивной обработки

- •4. Точностной анализ оборудования и механизмов

- •4.1. Основные источники погрешностей

- •4.2 . Точность станка

- •4.3. Критерии оценки качества станков

- •2.4. Концептуальные положения системного подхода к процессам резания…………………………….……….…….87

- •Часть 1

- •3 94026 Воронеж, Московский просп., 14

2.2. Машинное моделирование динамики объектов станка

Любой станок проектируется с учетом динамики процессов эксплуатации оборудования. В связи с этим, одним из важнейших вопросов при проектировании является инженерный анализ динамики станочных систем. Принято, что объектом динамического моделирования является система (рис.11), процессы в которой описываются дифференциальными уравнениями. Уравнение процесса функционирования математической модели (см. рис. 9) для динамической системы будет иметь вид

![]() ,

(16)

,

(16)

где t

— время:

![]() — вектор

сигналов управления:

— вектор

сигналов управления:

![]() —

вектор сигналов возмущений:

—

вектор сигналов возмущений:

![]() — вектор выходных сигналов.

— вектор выходных сигналов.

Варьируемые конструктивные параметры х1, х2, … хк входят в уравнение (16) неявным образом. Через конструктивные параметры вычисляются коэффициенты при переменных уравнения (16).

В качестве примера учета при проектировании динамической системы станка рассмотрим представленную в работе /8/ укрупненную функциональную схему системы числового программного управления (СЧПУ) станка по координате Y (рис. 11). В систему управления входят управляющее устройство УУ, корректирующие фильтры КФ1, КФ2, усилитель мощности УМ, исполнительный двигатель ИД, редуктор Р, рабочий орган станка РО, тахогенератор ТГ, датчик перемещения или положения рабочего органа ДП. Сигнал управления U сравнивается с сигналом U0, и формируется сигнал рассогласования, который характеризует отклонение системы от заданного положения РО.

Известно, что системы автоматического управления делят на замкнутые и разомкнутые. В замкнутых системах реализуется принцип управления по отклонению ε от заданного сигнала за счет главной обратной связи. В разомкнутых САУ главная обратная связь отсутствует, и задача обеспечения заданного качества управления может быть решена измерением возмущающих воздействий.

Теперь построим примеры замкнутой и разомкнутой системы регулирования частоты вращения шпинделя станка. Примем, что в силовую часть привода регулирования частоты вращения шпинделя n входит тиристорный преобразователь ТП и двигатель постоянного тока ДПТ, который через зубчатую передачу вращает шпиндель (рис. 13, а). На обмотку возбуждения двигателя подается постоянное напряжение, а на якорную обмотку напряжение Uд с выхода тиристорного преобразователя, на вход тиристорного преобразователя напряжение управления U. Шпиндель нагружен моментом М. В таком виде можно считать данный привод примером разомкнутой системы управления. Замкнутая система регулирования частоты вращения шпинделя n показана на рис. 13, б. Главная отрицательная обратная связь реализуется за счет тахогенератора, якорь которого соединен с валом двигателя постоянного тока ДПТ. Напряжение U0 на якорной обмотке тахогенератора будет пропорционально частоте вращения вала ДПТ. Сигнал рассогласования формируется на усилителе УПТ.

На следующем этапе

построим математическую модель для

оценки статической точности регулирования

первой и второй системы управления. У

разомкнутой системы управления точность

регулирования будет определяться

уравнением механической характеристики

двигателя постоянного тока (рис.14)

![]() ,

,

где К1

— коэффициент передачи двигателя,

![]() ;

К2

— коэффициент жесткости механической

характеристики,

;

К2

— коэффициент жесткости механической

характеристики,

![]() ;

М =

const.

Пусть Uд

= const,

тогда изменение частоты вращения

шпинделя станка произойдет при изменении

момента нагрузки от M1

до M2.

Соответственно частота вращения шпинделя

будет изменяться от n1

до n2:

;

М =

const.

Пусть Uд

= const,

тогда изменение частоты вращения

шпинделя станка произойдет при изменении

момента нагрузки от M1

до M2.

Соответственно частота вращения шпинделя

будет изменяться от n1

до n2:

![]()

Вычитая нижнее уравнение из верхнего, получаем погрешность регулирования разомкнутой САУ:

![]() .

.

Для повышения

точности регулирования разомкнутой

САУ необходимо либо уменьшать

нестабильность нагрузки![]() ,

либо подбирать двигатели с более жесткой

характеристикой (с меньшим значением

К2).

Замкнутую систему регулирования

описывают следующие соотношения:

,

либо подбирать двигатели с более жесткой

характеристикой (с меньшим значением

К2).

Замкнутую систему регулирования

описывают следующие соотношения:

![]() ,

,

![]() ;

;

![]() ,

,

![]() ;

;

![]() .

.

где Ктг, Ку, Ктп — соответственно коэффициенты передачи тахогенератора, усилителя постоянного тока и тиристорного преобразователя.

Рис. 11. Динамическая система как объект моделирования

Рис. 12. Функциональная схема системы числового

программного управления станка по одной координате

Замкнутая система управления имеет погрешность регулирования

![]() .

.

В случае замкнутой САУ, подбирая коэффициент передачи усилителя постоянного тока, теоретически можно обеспечить любую точность регулирования.

Рис. 13. Разомкнутая (а) и замкнутая (б) системы автоматического регулирования частоты вращения шпинделя станка

Рис. 14. Погрешность регулирования частоты вращения шпинделя станка с разомкнутой и замкнутой системой управления

Существует немало методов анализа систем автоматического управления. Выбор метода определяется видом уравнений процесса функционирования. Выделяют теории систем автоматического управления: линейных и нелинейных; непрерывных и дискретных: стационарных и нестационарных; детерминированных и случайных (стохастических); с сосредоточенными параметрами и с распределенными параметрами. Классификация приведена на рис. 15. Основой является теория линейных САУ. Основные составляющие этой теории таковы.

Рис. 15. Системы автоматического управления

и их математические модели

Обобщенное уравнение динамики САУ имеет вид/8/:

(17)

(17)

Необходимым и достаточным условием линейности САУ является выполнение принципа суперпозиции: реакция системы на сумму входных воздействий равна сумме реакций на каждое из этих воздействий. Пользуясь принципом суперпозиции, уравнение динамики можно разбить на два уравнения:

![]() ,

(18)

,

(18)

![]() .

(19)

.

(19)

Выходной сигнал у будет равен сумме сигналов у1 и у2 . При сложных воздействиях можно искусственно разбивать входное воздействие на более простые и вычислять суммарную реакцию системы на эти сигналы.

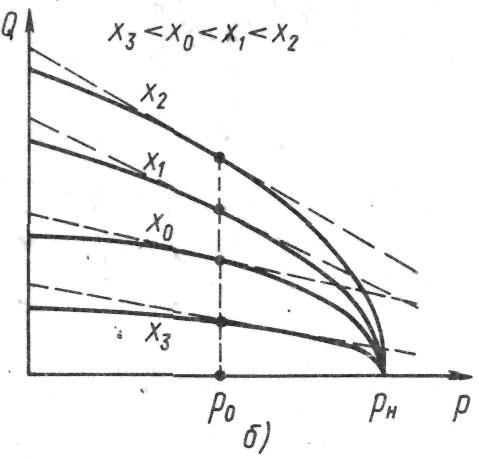

Различают нелинейности существенные и несущественные. Например, механическая характеристика гидропривода с дроссельным регулированием (рис. 16, а) является нелинейной от перепада давления р и смещения золотника х (рис. 16, б), так как:

![]() ,

,

где Q — объем жидкости, потребляемый гидромотором в единицу времени; К3 — постоянный коэффициент: рн — давление, создаваемое насосом.

Коэффициентам линеаризации являются выражения

![]() ,

,

(20)

![]() .

.

Механическая характеристика гидромотора будет иметь такой же вид, что и механическая характеристика двигателя постоянного тока (рис.14):

![]() ,

(21)

,

(21)

где

![]() .

.

Для того чтобы выполнить анализ линейной системы автоматического управления или другой динамической системы по временным характеристикам, необходимо решить уравнение (17) динамики САУ на основе преобразования Лапласа.

Решение уравнения динамики, преобразованное по Лапласу, получают в следующем виде (q ≤ n, m ≤ n):

. (22)

. (22)

Преобразования Лапласа для типовых временных функций также имеют вид дробно-рациональных функций параметра s. Например, преобразование Лапласа единичной ступенчатой функции 1(t)

![]() .

.

Таким образом, уравнение (22) можно представить в виде

![]() ,

(23)

,

(23)

Рис. 16. Схема (а) и механическая характеристика

(б) гидропривода с дроссельным регулированием:

- - - - линеаризованная механическая характеристика

Выходной сигнал у(t)можно получить с помощью разложения Хэвисайда. Например, если h(t) — реакция системы на 1(t) — единичную ступенчатую функцию (переходная функция динамической системы), то

,

(24)

,

(24)

где s1, s2, …, sn — корни многочлена D(s);

![]() .

.

Полученные зависимости используем для оценки системы станка. Представим динамическую модель суппорта токарного станка в виде одномассовой системы, нагруженной ступенчато изменяющейся силой резания (рис. 17, а) /8/. Уравнение динамики одномассовой системы, преобразованное по Лапласу, имеет вид

![]() ,

(25)

,

(25)

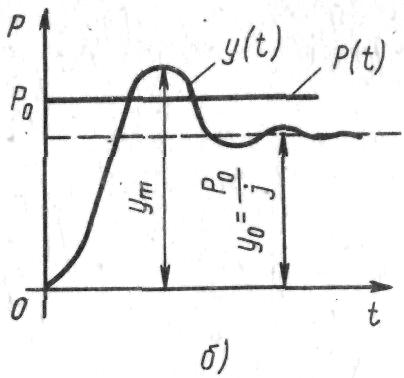

где i — жесткость суппорта; f — коэффициент демпфирований. Для переходной функции суппорта (рис. 17, б) (при комплексных корнях левой части уравнения (25)) получаем y(s) как дробно-рациональную функцию параметра s:

![]() ,

(26)

,

(26)

Рис. 17. Динамическая модель суппорта токарного станка (а), входное воздействие и переходная функция суппорта (б)

В данном случае передаточную функцию определяют как отношение преобразованного по Лапласу выходного сигнала у(s) к преобразованному по Лапласу входному воздействию U(s) при нулевых начальных условиях:

![]() ,

(27)

,

(27)

Примем, что для суппорта входное воздействие есть Р(t), а выходной сигнал y(t). Тогда из уравнения (25) можно получить передаточную функцию вида

![]() ,

(28)

,

(28)

Из определения передаточной функции (27) следует, что выходной сигнал у(s) может быть выражен через входной сигнал U(s) и передаточную функцию системы как

у(s) = U(s)W(s). (29)

Известно, что для описания динамических систем различной физической природы используют различные типовые линейные звенья: интегрирующее, безынерционное, апериодическое, колебательное и т. д.

При этом передаточная функция любого элемента линейной динамической системы может быть представлена произведением передаточных функций одного или нескольких типовых звеньев. В данном случае суппорт в виде одномассовой системы является колебательным звеном, поэтому имеем:

![]() ,

(30)

,

(30)

где Т — постоянная времени, с; К — коэффициент передачи;

ξ — коэффициент демпфирования. Эти параметры передаточной функции суппорта могут быть найдены из формулы (28), например, для К:

![]() .

(31)

.

(31)

Для анализа важно иметь наличие передаточных функций отдельных элементов системы, на основании которых составляют ее структурную схему. Для исследуемой нами динамической системы структурная схема представляет собой ее функциональную схему, где вместо отдельных элементов указаны их передаточные функции. Так, на рис. 18 приведена структурная схема системы числового программного управления станка, который рассмотрен нами ранее, см. рис. 12.

Укажем еще один аспект динамических характеристик систем, они делятся на временные и частотные. К временным характеристикам относится переходная функция. В данном случае переходная функция h(t) является реакцией динамической системы на единичную ступенчатую функцию l(t), поэтому запишем так:

![]() ,

(32)

,

(32)

При анализе динамических систем металлорежущих станков широкое применение нашли частотные характеристики. Все частотные характеристики можно определить по частотной передаточной функции динамической системы W(iω);

![]() .

.

Для определения

частотной передаточной функции достаточно

в выражение для передаточной функции

системы подставить

![]() ,

где i

-

мнимая единица; ω - круговая частота.

,

где i

-

мнимая единица; ω - круговая частота.

Теперь запишем формы представления частотной передаточной функции в виде комплексного числа и с помощью него введем основные частотные характеристики:

![]() ,

,

где

![]() и

и

![]() - соответственно

- соответственно

вещественная и мнимая частотные характеристики (ВЧХ, МЧХ);

![]() и

и

![]() - соответственно амплитудная и фазовая

частотные характеристики (АЧХ, ФЧХ).

- соответственно амплитудная и фазовая

частотные характеристики (АЧХ, ФЧХ).

Функцию

![]() или

или

![]() ,

которая получается из частотной

передаточной функции путем исключения

частоты

,

которая получается из частотной

передаточной функции путем исключения

частоты

![]() из первой или второй формы представления

из первой или второй формы представления

![]() ,

называют амплитудно-фазовой частотной

характеристикой динамической системы

(АФЧХ). Это один из важнейших оценочных

показателей функционирования станочной

системы.

,

называют амплитудно-фазовой частотной

характеристикой динамической системы

(АФЧХ). Это один из важнейших оценочных

показателей функционирования станочной

системы.

Для анализа

динамических систем используют также

логарифмические частотные характеристики:

![]() — логарифмическая амплитудная частотная

характеристика (ЛАХ) и

— логарифмическая амплитудная частотная

характеристика (ЛАХ) и

![]() — логарифмическая фазовая частотная

характеристика (ЛФХ).

— логарифмическая фазовая частотная

характеристика (ЛФХ).

Мы указывали на важность проведения проектирования объектов на основе учета физических и иных процессов в системе. Опыт показал эффективность использования частотных характеристик для определения предельной ширины стружки при резании. Это связано с тем, что процесс резания-точения имеет в своей основе амплитудно-частотную составляющую. Обычно её рассчитывают для чистовых режимов и с учетом следов обработки от предыдущих проходов.

При обработке, которую называют «по следу», предполагается, что переменная составляющая силы резания имеет синусоидальную форму. Она пропорциональна ширине стружки b, постоянному коэффициенту Cp и разности амплитуд y и y0. Амплитуду y относительных колебаний инструмента и заготовки измеряют в направлении нормали к обрабатываемой поверхности. Амплитуду волн на обрабатываемой поверхности от предыдущих следов обработки обозначают через y0.

С учетом данного

подхода суппорт токарного станка (см.

рис. 17) можно представить в виде замкнутой

динамической системы, указанной на рис.

18,а. Пусть передаточная функция обратной

связи

![]() ;

тогда частотная передаточная функция

суппорта есть выражение:

;

тогда частотная передаточная функция

суппорта есть выражение:

![]() .

(33)

.

(33)

Предельную ширину стружки b1im определяют по максимальной (по модулю) отрицательной амплитуде действительной части АФЧХ динамической системы (рис. 18, б):

![]() .

.

Если передаточная функция суппорта — колебательное звено, то

![]() (34)

(34)

Данная постановка

задачи предполагает нахождение b1im

из условия

![]() ,

т. е. процесс резания считается устойчивым,

если амплитуда относительных колебаний

суппорта и заготовки меньше или равна

амплитуде волн на обрабатываемой

поверхности. Для общего случая анализа

устойчивости динамических систем

применяют критерий устойчивости, который

формулируется по передаточной функции

W(s)

разомкнутой динамической системы и по

передаточной функции Ф(s)

замкнутой динамической системы, т.е.:

,

т. е. процесс резания считается устойчивым,

если амплитуда относительных колебаний

суппорта и заготовки меньше или равна

амплитуде волн на обрабатываемой

поверхности. Для общего случая анализа

устойчивости динамических систем

применяют критерий устойчивости, который

формулируется по передаточной функции

W(s)

разомкнутой динамической системы и по

передаточной функции Ф(s)

замкнутой динамической системы, т.е.:

![]() .

(35)

.

(35)

Критерии устойчивости

делят на алгебраические и частотные.

Алгебраический критерий Гурвица

определяет устойчивость системы по

характеристическому многочлену

![]() передаточной функции замкнутой системы

передаточной функции замкнутой системы

![]() .

(36)

.

(36)

Динамическая

система устойчива, если при

![]() больше нуля все n

определителей Гурвица. При равенстве

нулю хотя бы одного из определителей

Гурвица система находится на границе

устойчивости. Для оценки динамической

устойчивости процессов в станках,

применяемых при чистовой обработке,

используют критерий Гурвица, а также

частотные критерии.

больше нуля все n

определителей Гурвица. При равенстве

нулю хотя бы одного из определителей

Гурвица система находится на границе

устойчивости. Для оценки динамической

устойчивости процессов в станках,

применяемых при чистовой обработке,

используют критерий Гурвица, а также

частотные критерии.

y(S)

Рис. 18. Структурная схема системы числового программного управления станка

Рис. 19. Структурная схема (а) и АФЧХ динамической системы станка (6) для определения предельной ширины стружки

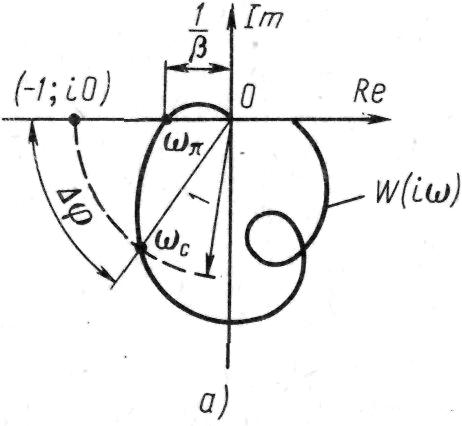

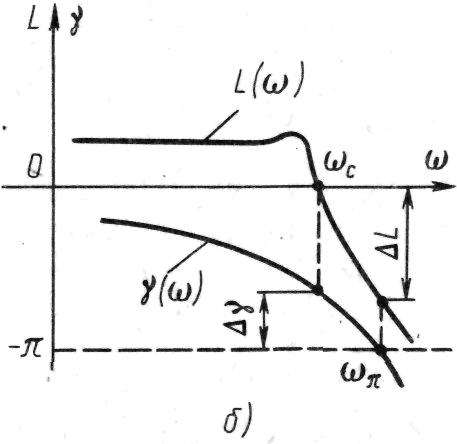

Рис. 20. Анализ устойчивости по годографу Найквиста (а)

и по логарифмическим частотным характеристикам (б)

Из опыта проектирования

металлорежущих систем наибольшее

распространение получили частотных

критерий Найквиста и критерий устойчивости

по логарифмическим частотным

характеристикам, которые формулируются

для передаточной функции разомкнутой

системы /8/. Замкнутая динамическая

система тем более устойчива, когда она

устойчива в разомкнутом состоянии.

Согласно критерию Найквиста, динамическая

система устойчива, если годограф

Найквиста (рис. 20, а),

построенный

при изменении

от 0 до

![]() (АФЧХ системы), не охватывает точку

(АФЧХ системы), не охватывает точку

![]() .

При анализе устойчивости по логарифмическим

частотным характеристикам определяют

две частоты:

.

При анализе устойчивости по логарифмическим

частотным характеристикам определяют

две частоты:

![]() — частоту среза

— частоту среза

![]() и частоту

и частоту

![]() .

Динамическая система устойчива, если

.

Динамическая система устойчива, если

![]() .

.

Качество динамических

систем станков оценивается по показателям

точности, устойчивости и быстродействия.

Эти показатели определяют как по

временным, так и по частотным характеристикам

динамических систем. Степень устойчивости

характеризуется запасами устойчивости

по амплитуде и фазе. При использовании

критерия устойчивости Найквиста запас

устойчивости по амплитуде оценивают

коэффициентом передачи

![]() ,

на который необходимо увеличить

передаточный коэффициент динамической

системы, чтобы она потеряла устойчивость.

Запас устойчивости по фазе (в градусах)

определяется углом

,

на который необходимо увеличить

передаточный коэффициент динамической

системы, чтобы она потеряла устойчивость.

Запас устойчивости по фазе (в градусах)

определяется углом

![]() между отрицательной вещественной

полуосью и лучом, проведенным через

точку, где модуль АФЧХ равен единице.

между отрицательной вещественной

полуосью и лучом, проведенным через

точку, где модуль АФЧХ равен единице.

Запас устойчивости

по фазе, определяемый по логарифмическим

частотным характеристикам

![]() (рис. 20, б),

(рис. 20, б),

![]() .

(37)

.

(37)

Запас устойчивости

по амплитуде (в децибелах)

![]() или

или

![]() для систем автоматического управления

обычно

для систем автоматического управления

обычно

![]() ,

,

![]() .

.

Для оценки

динамического качества станков можно

использовать только запас по амплитуде

![]() .

Условие устойчивости при обработке «по

следу» с учетом запаздывания в цепи

обратной связи

.

Условие устойчивости при обработке «по

следу» с учетом запаздывания в цепи

обратной связи

![]() (см. рис.20). Если сформулировать это

условие для критерия Найквиста, то

динамическая станочная система устойчива

при обработке «по следу», когда АФЧХ

системы лежит правее прямой, параллельной

мнимой оси и проходящей через точку

(см. рис.20). Если сформулировать это

условие для критерия Найквиста, то

динамическая станочная система устойчива

при обработке «по следу», когда АФЧХ

системы лежит правее прямой, параллельной

мнимой оси и проходящей через точку

![]() .

.

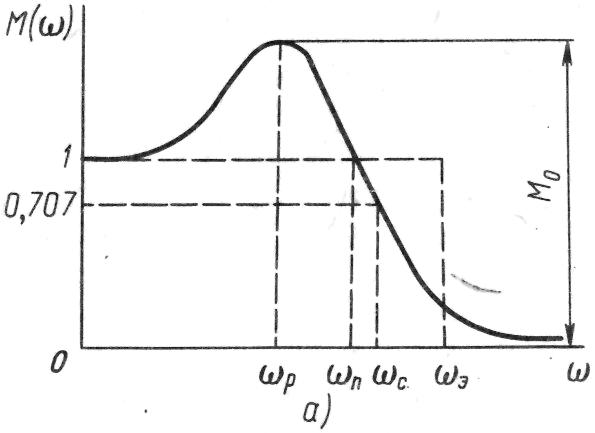

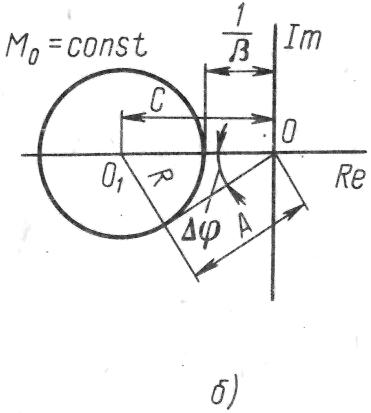

Степень устойчивости можно задавать одним числом — показателем колебательности M0 . В случае применения амплитудно-частотной характеристики замкнутой системы представлена выражением

![]() ,

(38)

,

(38)

где

![]() ,

,

![]() ,.

,.

Показатель колебательности (рис. 21, а)

![]() .

.

Рекомендуемые

значения М0

находятся в пределах от 1 до 2,5. Для

формирования АФЧХ динамической системы

с заданным показателем колебательности

на плоскости Im

- Re

можно построить запретную область для

АФЧХ в виде окружности

![]() .

Параметры запретной области:

.

Параметры запретной области:

,

,

(рис. 21,б). Когда

(рис. 21,б). Когда

![]() ,

запретная область из окружности

трансформируется в прямую линию,

параллельную оси Im

и проходящую через точку (0,5; i0).

,

запретная область из окружности

трансформируется в прямую линию,

параллельную оси Im

и проходящую через точку (0,5; i0).

Таким образом,

условие устойчивости при обработке по

следу с учетом запаздывания

![]() записывается как

записывается как

![]() .

Показатель колебательности можно

связать с запасами по фазе и амплитуде:

.

Показатель колебательности можно

связать с запасами по фазе и амплитуде:

![]() .

.

Рис. 21. Определение показателей качества по АЧХ замкнутой системы а) и построение запретной области для АФЧХ с заданным показателем колебательности б)

Используемая на практике инженерная методика расчета переходной функции динамической системы состоит из следующих этапов /8/: построение логарифмических частотных характеристик разомкнутой системы; определение вещественной частотной характеристики Р(ω) по номограмме замыкания; аппроксимация Р(ω) трапецеидальными частотными характеристиками; определение переходных функций для каждой трапецеидальной частотной характеристики с помощью таблиц h-функций; построение суммарной переходной функции системы.

Показатели точности

динамических систем рассмотрим на

примере систем программного управления

рабочих органов станков в установившихся

режимах. В общем виде передаточная

функция разомкнутой системы ЧПУ (при

![]() )

)

, (39)

, (39)

где v и Kv — соответственно порядок астатизма и коэффициент передачи системы управления.

Ошибка системы

вычисляется через передаточную функцию

ошибки

![]() :

:

![]() .

(40)

.

(40)

Ошибки

![]() ,

рассчитанные для различных входных

воздействий, определяются порядком

астатизма системы управления. В

высокоточных системах ЧПУ металлорежущих

станков используют обычно привод подач

с астатизмом первого порядка.

,

рассчитанные для различных входных

воздействий, определяются порядком

астатизма системы управления. В

высокоточных системах ЧПУ металлорежущих

станков используют обычно привод подач

с астатизмом первого порядка.

Особого подхода

требует расчет ошибок контурных систем

ЧПУ, когда форма детали образуется за

счет движения режущей кромки инструмента

по двум или трем координатам одновременно.

Схема двухкоординатного привода подач

фрезерного станка показана на рис. 22,

а. Стол и салазки перемещают по координатам

X

и Y

следящие

приводы подач, имеющие соответственно

передаточные функции

![]() и

и

![]() первого порядка астатизма. Рассмотрим

пример определения ошибки при обработке

прямого угла на фрезером станке (рис.

22,б).

Параметры приводов по координатам

идентичны:

первого порядка астатизма. Рассмотрим

пример определения ошибки при обработке

прямого угла на фрезером станке (рис.

22,б).

Параметры приводов по координатам

идентичны:

![]() .

.

В этой ситуации стол замедляет движение и останавливается, а салазки начинают движение со скоростью (подачей) S, поэтому перемещения по координатам имеют вид

![]() ,

(41)

,

(41)

где

![]() — установившаяся ошибка по скорости;

Ф(s)

— передаточная функция замкнутого

привода по координате.

— установившаяся ошибка по скорости;

Ф(s)

— передаточная функция замкнутого

привода по координате.

Перемещение y(t)

можно выразить через

![]() .

.

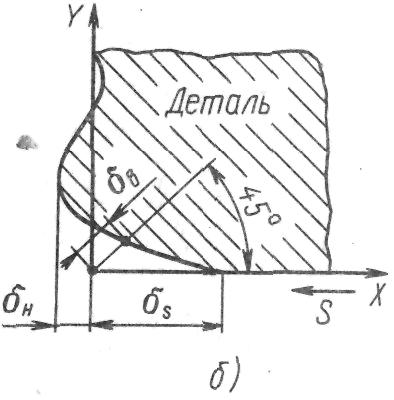

При обработке

прямого угла возникает наружная

![]() и внутренняя

и внутренняя

![]() ошибки. Внутреннюю ошибку предлагается

определять по точке пересечения прямой

под углом 45° с полученным контуром

детали, тогда

ошибки. Внутреннюю ошибку предлагается

определять по точке пересечения прямой

под углом 45° с полученным контуром

детали, тогда

![]() ,

,

![]() ,

,

при

![]() .

.

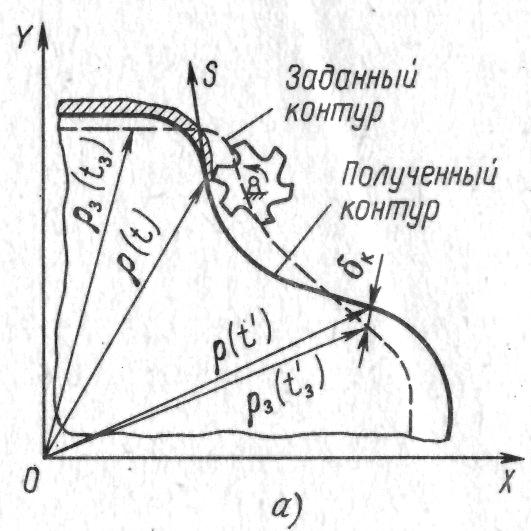

Погрешность при обработке контуров, образованных плавными кривыми (рис. 23, а), определяют как

![]() ,

(42)

,

(42)

где t3

- параметр

заданного контура; t

- параметр полученного контура;

![]() - радиус-вектор заданного контура;

- радиус-вектор заданного контура;

![]() - радиус-вектор полученного контура.

- радиус-вектор полученного контура.

Рис. 22. Схема двухкоординатного привода подач фрезерного станка (а) и формирование погрешностей при обработке

прямого угла (б): 1 - фреза; 2 - деталь; 3 - стол; 4 - салазки;

S - подача по контуру

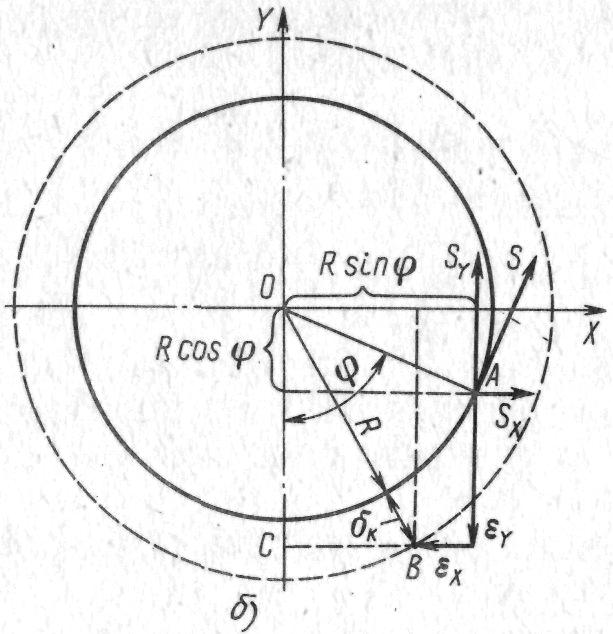

Рис. 23. Определение погрешности на произвольном контуре (а) и на окружности (б)

При обработке контура, ограниченного отрезком прямой под углом α к оси X (параметры приводов по координатам идентичны) имеем:

![]() ;

;

![]() ;

;

![]()

=![]() (43)

(43)

При t

= t3

получаем

![]() .

.

Для системы ЧПУ с идентичными приводами подач по координатам погрешность на контуре, ограниченном отрезком прямой, равна нулю.

Погрешность на контуре, ограниченном дугой окружности радиуса R,

![]() ;

;

![]() ,

,

где

![]() - фаза сигнала управления по координатам;

- фаза сигнала управления по координатам;

![]() - сдвиг по фазе,

вносимый приводом;

- сдвиг по фазе,

вносимый приводом;

![]() ,

здесь

,

здесь

![]() - частотная передаточная функция привода

по координате.

- частотная передаточная функция привода

по координате.

В итоге контурная погрешность при обработке окружности есть:

![]() ,

,

![]() .

(44)

.

(44)

Видим, что методы инженерного анализа динамических систем на базе теории автоматического управления в основном эффективны при исследовании линейных систем. При этом анализ качества даже линейных динамических систем высокого порядка очень трудоемок и практически невозможен без применения ЭВМ.

2.3. Физические модели процессов резания

Описание физико-химической основы процессов резания. Процессы резания представляют собой сложный комплекс взаимосвязанных природных явлений. Современные технологические процессы (ТП) базируются на способах обработки, в которых взаимосвязаны физико-химические и электрофизические, технологические и конструкторские, социальные и экономические и другие аспекты процесса обработки. Условия протекания процесса резания определяются кинематической схемой резания, упругими и пластическими деформациями материалов, разрушением в зоне резания, трением, тепловыми явлениями, химическим, электрическим, магнитными и другими факторами /6,7/.

Примем, что множество элементов в виде простейших неделимых частей всего поля исследуемых объектов, находящихся в определенных отношениях, а так же связях друг с другом и образующих целостность, представляют собой техническую систему, например, процесс абразивной обработки (ПАО).

Как и всякая система ПАО может быть разделена различными способами на подсистемы, которые представляют собой компоненты более крупные, чем элементы, но в то же время более детальные, чем система в целом. В подсистеме выделим совокупность взаимосвязанных элементов, способных выполнять относительно независимые функции и направления, подчиненные какой-то цели. Например, в системе «процесс резания» можно выделить следующие подсистемы: тепловые явления, химические процессы, упругие и пластические деформации, процессы контактного взаимодействия, электромагнитные явления, кинематики процесса и другие. Рассмотрим наиболее существенные подсистемы процесса резания, их особенности и их модели.

Чаще других в литературе приведены физико-химические модели, описывающие контактные процессы резания и абразивного шлифования. В их основе лежат разные методики, но все они сводятся к двум решениям интересующего нас вопроса формообразования поверхностей. Это макрофизический (или механический) и микрофизический механизмы изнашивания твердых тел. В совокупности с химическим воздействием среды и такими разнородными явлениями, как гидравлическое давление смазочно-охлаждающих технологических жидкостей (СОТЖ), они определяют качество обработанной поверхности при изнашивании.

Наиболее сложные процессы резания связывают с микро-резанием и шлифованием, т.е. в условиях, где наибольшие силы, температуры и другие факторы. Так, предложенная Р. Гуком механическая гипотеза процесса абразивного взаимодействия при шлифовании и полировании стекла предполагает, что в зависимости от условий обработки инструментом в твердом теле может возникнуть упругое, пластическое деформирование или пластическое и хрупкое разрушение его поверхностного слоя. Характер разрушения зависит от скорости деформирования твердого тела. Хрупкое разрушение происходит, если скорость воздействия на твердом теле больше той максимальной, при которой тело может пластически деформироваться. Скрытое хрупкое разрушение приводит к образованию микротрещин, что предшествует явному разрушению. Основной формой разрушения поверхности хрупких тел, например, стекла при абразивном взаимодействии, является выкалывание, выламывание, выкрашивание в совокупности с микроскопическими оплавлениями /11/.

По химико-механической гипотезе И.В. Гребенщикова на скорость процесса абразивного взаимодействия стекла большое влияние оказывает гидролиз, продукты которого образуют на поверхности материала тончайший слой в виде пленки коллоидно-кремниевой кислоты, что защищает стекло от дальнейшего воздействия со стороны разнородных химических агентов.

П.А. Ребиндер считает, что одновременно с абразивным разрушением твердого тела в приповерхностных слоях материала происходят физико-химические и адсорбционные процессы, которые способствуют пластическому течению обрабатываемого материала при проникновении адсорбционных слоев в глубь материала по микротрещинам вдоль плоскостей скольжения.

У процессов лезвийного резания, который считают дискретным, стабильным клиновым физико-химическим разрушением, и абразивного микрорезания единая основа разрушения, но многое в превалировании тех или иных процессов зависит от условий протекания контактного взаимодействия основных объектов, которыми являются деталь-инструмент-технологическая среда. Однако у каждого процесса есть свои особенности. Так, большую роль в абразивной обработке играет количество зерен рабочей поверхности инструмента, участвующих в контакте с поверхностью детали, и характер самого контакта. При массовом действии абразивных зерен на материал детали в зависимости от условий контактного абразивного взаимодействия (КНВ) преобладают такие процессы, как микрорезание, микроскалывание, упругое и пластическое деформирование материала, усталостное разрушение микрообъемов поверхностного слоя, вследствие многократного передеформирования /12/ и другие процессы.

Существенное влияние на формирование качества обработки оказывает характер контакта инструмента и детали. Известно, что при обработке связанным абразивом, в зависимости от давления на него, количество режущих зерен в инструменте составляет 4-17 % от общего числа зерен. Установлено, что в обычных условиях шлифования в резании принимает участие около 10 % абразивных зерен; порядка 12 % оказывает давление на обрабатываемую поверхность, а 78 % зерен фактически не принимает участия в абразивной обработке, находясь в стадии ожидания контакта.

Согласно данных работ /13/, в зависимости от врезания круга в деталь износ зерен может быть различным, а образование шлифованной поверхности происходит в результате суммарного воздействия всех абразивных зерен на обрабатываемую поверхность. При этом условия контакта можно охарактеризовать, как минимум, тремя схемами, а именно: 1) обработка связанным зерном (жестко укрепленным в зоне контакта); 2) шлифование детали укрепленным зерном (работающим по схеме с упруго-эластичным основанием); 3) контакта свободного зерна с поверхностью детали, это схема обработки свободным абразивом, когда зерно не укреплено в связке инструмента. Однако все три процесса имеют в своей основе механизм клинового разрушения, «смягченный» конкретной схемой жесткости воздействия микрорезца на обрабатываемый материал. В.А. Шальнов отмечает, что по отношению к обработке жестко укрепленным зерном, когда зерна могут углубиться в обрабатываемый материал на величину подачи, глубина вдавливания зерна на упругой основе, из-за отжатия эластичного основания, может быть несколько меньше. Но эти деформации дают возможность вступить в работу дополнительному числу зерен меньшей высоты, чего нет при жесткой схеме закрепления зерна или резании одним резцом при точении. Поэтому на детали имеем различные следы (трассы) микрорезания, оставляемые инструментом.

При шлифовании детали свободным зерном вращающаяся масса опорной плиты оказывает на абразивные зерна, расположенные на обрабатываемой поверхности материала практически в один слой, значительное вибрационное воздействие. Обычно шлифование неукрепленным абразивом применяют для обработки хрупких материалов, таких как кварц, стекло, полупроводники. При этом абразивная масса совершает работу по разрушению материала детали за счет воздействия зерен, проворачивающихся вокруг своей оси (вследствие разной высоты и ширины) и перекатывающихся по обрабатываемой поверхности, а также благодаря отклонениям от плоскостности поверхностей детали и инструмента и из-за наличия упругих деформаций детали и опорной плиты.

В динамическом процессе абразивного контакта твердых тел любая из трех ранее указанных схем обработки в чистом виде не существует. Шлифованная поверхность образуется в результате суммарного воздействия зерен, работающих по разнообразным схемам контакта с поверхностью детали. При этом в зависимости от метода обработки одна из схем разрушения поверхности детали превалирует. П.И. Ящерицын считает: шлифование - это пространственное явление, в котором происходит контакт двух шероховатых поверхностей - абразивного круга и обрабатываемого изделия. При этом на инструменте множество дискретных режущих микро- кромок образуют единую режущую макро-кромку, неровности которой полностью копируются на обрабатываемую поверхность детали. Поэтому один и тот же режущий контур кромки может быть создан с помощью различных факторов /59/. Однозначным фактором, в этом смысле, можно считать увеличение скорости резания, уменьшение размера зернистости абразива в инструменте, увеличение времени абразивного воздействия и т.д. Поэтому при высокой скорости резания крупнозернистый круг может обеспечить шероховатость поверхности детали не ниже, чем мелкозернистый круг, но при соответственных подачах. Положительным является также то, что крупнозернистые круги имеют хорошие условия для стружкообразования, так как в этом случае стружка лучше размещается в межзерновом пространстве рабочей поверхности инструмента, который хорошо очищается от отходов.

При резании резцом процессы иные. Количество движений, при котором производится резание, различно. Сочетание движений, сообщаемых механизмом станка в процессе резания инструменту и обрабатываемой детали, представляют кинематическую схему резания. В зависимости от положения плоскости резания величина углов инструмента изменяется, трансформируется в процессе износа, поэтому необходимы меры по стабилизации элементов режима резания.

При шлифовании алмазным инструментом хрупких материалов в зоне контактного взаимодействия между деталью и инструментом образуется подвижная система, состоящая из частиц обрабатываемого материала, абразивных зёрен (разрушившихся или выпавших из связки круга), из частиц связки, шлама, а также проникающей в зону контакта смазочно – охлаждающей технологической жидкости (СОТЖ). Перемещаясь по зоне контактного взаимодействия, подвижная система оказывает большое влияние на формирование поверхностного слоя детали.

Основные элементы подвижной системы испытывают на себе ударные воздействия объектов системы СПИД, так как в зоне обработки возникают колебательные движения детали и инструмента. Это важно учитывать, особенно при шлифовании хрупких материалов, где большое влияние на состояние подвижной системы могут оказывать вибрационные воздействия в системе деталь - инструмент – среда, которую назовем - ТS ДИС. Для расчета сил взаимодействия между частицами подвижной системы можно воспользоваться уравнением А.П. Бабичева, используя в качестве обобщающего параметра силу взаимодействия частиц среды и поверхности детали.

Указанные выше факторы позволяют сделать важный вывод об участии абразивных зерен подвижной системы, находящейся между деталью и инструментом, в вибрационных процессах, происходящих в ДИС. Необходимо также учитывать состояние объектов подвижной системы на процессы микроскобления и субмикроскобления, проявляющиеся при контактировании зёрен и детали.

Анализ известных методов обработки, включая абразивной, показал, что во всех схемах механической обработки, от процессов, где преобладают действия единичного зерна, до комплексной обработки несколькими инструментами одновременно, при оценке явлений контактного взаимодействия детали с элементами рабочей поверхности инструмента имеют общую основу. Её можно выделить, а все процессы можно классифицировать по уровням резания следующим образом.

Процесс резания - разрушения единичным зерном (или микро-резцом, строганием и т.п.), это - первый уровень.

Второй уровень – это обработка инструментом, имеющим развитую режущую макротопологию, например, инструментом с круговым режущим замкнутым контуром, это фактически непрерывное фрезерование или шлифование инструментом, состоящим из непрерывной алмазно-абразивной рабочей поверхности, т.е. обычное шлифование (ОШ) кругами или брусками.

Третий уровень резания определяют процессы прерывистого резания-шлифования, назовем его TSПШ (или традиционное фрезерование). В этих схемах рабочая поверхность инструмента имеет прерывистый дискретный характер, то есть для шлифования она прерывается канавками-пазами или состоит из абразивных блоков-элементов, определенным образом соединенных между собой, но с зазором. Для фрез это чередование режущих поверхностей-граней с пазами. Возможны комбинированные и иные схемы обработки /30/.

Исследуем некоторые особенности указанных уровней процесса резания. Шлифование - резание единичным алмазным зерном керамики и ситаллов, проведенное В.А. Хрульковым, А.Я. Головань, А.И Федотовым, показали, что при разрушении хрупких материалов происходят процессы скалывания стружки и упругие деформации обрабатываемого материала. При резании пластичных материалов преобладают процессы пластического деформирования детали и стружки. Помимо процессов хрупкого и пластического разрушений имеются промежуточные, которые обусловливаются процессом комбинированного пластического деформирования стружки и обрабатываемого материала. Условия протекания процессов определяются физико-механическими свойствами материалов, размерами абразивных зерен, скоростью деформации, величиной и направлением приложенной нагрузки и другими факторами. Поэтому при воздействии единичным зерном на твердый сплав, керамику и ситаллы может наблюдаться выдавленная или вырезанная царапина.

Динамика процесса шлифования единичным зерном зависит от схемы резания. Особенностью процесса резания зерном на упруго-эластичной основе является разное воздействие отдельных абразивных зерен при различных видах шлифования (со сплошной или с прерывистой схемами резания). Это указывает на то, что при плоском шлифовании торцем круга обработка проходит с образованием режущего заборного конуса по периферии. При шлифовании в зоне контакта имеем две разновидности абразивных зерен. Первые зерна внедряются в торец входного края детали без пути трения и пути уплотнения. При этом часть зерен из режущего контура вступает в работу по мере выпадения предыдущих. Другая часть зерен изнашивается и выпадает на участке сектора шлифования, а часть остается, охлаждается и вновь вступает в работу.

В реальном процессе алмазного шлифования обрабатываемый материал испытывает воздействие большого числа зерен и элементов связки круга, причем схемы воздействия разнообразны. Но в большинстве случаев работающие зерна воздействуют на шероховатую поверхность детали, следы их многократно накладываются и пересекаются. При этом в результате суммирования тепловой энергии от мгновенных источников-зерен и трения микро-выступов связки инструмента о деталь её поверхностный слой подвергается разогреву.

Обработка детали шлифовальным инструментом со свойственным ему характером абразивного пространства - это второй уровень в нашей классификации процессов резания. Согласно работ Е.Н. Маслова, П.И. Ящерицина, А.Г. Зайцева /37/, действие шлифовального инструмента на обрабатываемую деталь следует рассматривать как совокупность последовательных дискретных событий, происходящих в зоне контакта. Поэтому шлифование абразивным инструментом уподобляют воздействию режущего контура, состоящего из выступающих над матрицей круга абразивных зерен и элементов связки. Причем состояние режущего контура дискретно меняется на протяжении всего процесса абразивного контакта инструмента и детали. Но макротопология чередующихся контуров имеет общие закономерности строения, которые определяются условиями контактных взаимодействий в ДИС и характеристикой абразивного пространства инструмента. А.К. Байкалов утверждает /7/, что расположение центров абразивных зерен у инструмента в процессе эксплуатации остается неизменным. Оно задается технологией изготовления порошковых материалов и не меняется при эксплуатации инструмента. В матрице расположение зерен описывается случайным законом с постоянной плотностью вероятности.

В исследованиях физической сущности процессов абразивной обработки сложились два основных подхода, а именно: моделирование единичного, локального взаимодействия абразива (или его модели) с обрабатываемым материалом и моделирование взаимодействия совокупности абразивных рабочих зерен в виде рабочей поверхности инструмента с поверхностным слоем детали.

Анализ показывает, что структурной схемой процесса механической обработки может быть схема резания /17/, вариант которой приведен на рис. 24. Она отражает взаимосвязи между первичными параметрами и получаемыми вторичными параметрами, определяющими результаты обработки, а также частично учитывает содержание процесса контактного абразивного взаимодействия.

При исследовании различных систем резания, включая процесс шлифования, следует использовать понятия, относящиеся к общей теории систем /16/. Процесс абразивного резания это - сложный комплекс физико-химических и иных явлений. Система обработки резанием представляет собой необходимую для обработки данной заготовки на станке регулируемую совокупность инструментов, приспособлений, технологической среды, с одной стороны, и процесс резания - с другой. В структурной схеме механической обработки процесс резания можно рассматривать как механизм системы регулирования, связывающий систему СПИД и получающиеся в результате обработки технологические параметры. Условия протекания процесса резания определяются кинематической схемой резания. Особо следует учитывать процессы в системе СПИД, включая также упругие и пластические деформации обрабатываемого материала, его разрушение в зоне резания. Важное место занимают трение, тепловые явления, химические процессы, электрические, магнитные и другие факторы, которые названы нами – подсистемы резания.

Следует помнить, что исходными первичными параметрами являются также данные о кинематике резания, о заготовке, величине снимаемого припуска, особо выделим метод обработки, вид инструмента, режимы обработки, вид технологических сред и т.п.

Важную группу выходных параметров составляют качество поверхности детали, точность обработки, износостойкость инструмента, производительность и экономичность процесса. В итоге процесс резания является основой, связывающей все параметры подсистем обработки, входящие в систему СПИД. Безусловно – важнейшая из них это станок, но он входит в ТS ДИС.

Обработка инструментом с прерывистой рабочей поверхностью обусловливает несколько иной, по сравнению с ОШ, механизм съема материала. При этом видоизменяется физическая модель процесса, так как изменяется внешнее воздействие, выражающееся в прерывистости контакта поверхностей инструмента и детали. Изменяются переменные, характеризующие входные хВХ(t) и выходные хВЫХ(t) показатели процесса, и передаточная функция. Для этого процесса рациональными являются иные условия обработки.

Функциональные связи между элементами структурной схемы процесса резания определяют значения основных функций Fi, в совокупности формирующих математическую модель (ММ) структурной схемы обработки. Выражение функции Fi складывается из ряда математических зависимостей fi, связывающих отдельные физические явления, составляющие основу процесса резания. Для схемы рис.24 это функция FПР, связывающая параметры с процессом резания, и FРВ, связывающая процесс резания с вторичными параметрами. Конечным результатом является получение функции FПВ, связывающей выходные параметры с входными. Следует учесть большое число функций fi и сложность их аналитического написания. Хотя часть из них известна: например, взаимосвязь силы резания и кинематики, силы резания и тепловых явлений.

Получение ММ, адекватных реальному процессу резания (точения, шлифования, фрезерования, строгания и т.д.), является сложной задачей, так как многие из физико-химических основ, сопутствующих процессу резания, еще недостаточно изучены.

Мы разделяем мнение В.Н. Подураева, что при построении ММ процесса резания следует использовать общую детерминированную математическую модель этого явления как совокупность уравнений и наложенных на них ограничений, описывающих связь каждого из показателей функционирования систем со всеми переменными параметрами ее состояния. Данный методический подход приемлем и для построения ММ любого процесса резания. В этом случае общая математическая модель процесса резания FДТР состоит из групп математических зависимостей и правил, представляющих, например, кинематику процесса резания, разрушение материала, трение на контактных поверхностях, тепловые, электрические и другие явления.

Структурная схема определяет как аналитическую, так и вероятностную взаимосвязь первичных и вторичных параметров. Процессы обработки рассчитывают по формулам, выражающим функциональную связь между параметрами резания, полученным аналитическим методом на основе рассмотрения физических закономерностей процесса резания или эмпирическим путем. Так, при шлифовании зависимость скорости износа круга VИК1 = dSИК/dt от скорости съема материала при прочих равных условиях носит степенной характер, поэтому VИК2 = С2 VДm, где С2 и m - эмпирические коэффициенты, зависящие от свойств и характеристик шлифовального круга. Экспериментально установлено /15/, что зависимости среднеарифметического отклонения профиля Ra от скорости резания VКР Ra = f(VКР) также являются степенными: Ra = C1 VКРn.

Существует немало математических описаний процессов металлообработки, имеющих вероятностный характер /28/. Обобщенная математическая модель, например, технологического процесса врезного шлифования, где за регулирующее воздействие принята скорость суппорта поперечной подачи шлифовального круга VС, а за выходную - переменная радиальная составляющая силы резания Рy, представлена /15/ функцией вида

Py(P) Крез 1 – е -Р д

WС(P) = , (45)

VС(P) Р 1 + Крез КУС(1 - е Рк)

где Крез - коэффициент передачи процесса резания по координате y; КУС- коэффициент передачи упругой системы по координате y; д, к - время одного оборота обрабатываемой детали и круга соответственно.

При построении ММ процессов резания используют различные приемы, например, для резания-точения и абразивной обработки можно воспользоваться теорией автоматизированного проектирования типовых технологических процессов, например, методики проектирования ТР механообработки на уровне построения математических моделей /33/, но степень детализации в этих моделях ограничена, поэтому их рационально применять для технологических операций и переходов. Во всех отношениях наиболее эффективными являются проекты, основанные на системном подходе /16/ к процессу резания. Обычно они предполагают составление целевой аддитивной функции, построенной по принципу справедливого компромисса, а также системный подход с использованием интегрированной технологической системы с различными модифицированными моделями и структурной схемой интеллектуальной технологической системы, включая процесс шлифования. Эти методики мы не использовали из-за их определенных ограничений и специфики решаемых этими методами задач. Однако идея применения системных исследований к процессам резания перспективна.

Пример физической модели процесса прерывистого шлифования. Рассмотрим поэтапно в режиме стоп-кадра процесс контактного взаимодействия основных элементов технической системы деталь – инструмент - среда (рис.25). Обозначим: 1 - часть выступа ПРП инструмента; 3 - деталь. В пазу 2, на поверхностях инструмента и детали находится жидкость – технологическая среда 4 (ФТС). Она заполняет макрообъемы абразивной поверхности инструмента и детали, образуя защитные и смазывающие пленки на их поверхностях.

Представим ситуацию, когда некоторые объемы детали и выступа ПРП шлифовального инструмента движутся навстречу друг к другу с подачей SП. На первом этапе контакта детали из хрупкого материала с выступом инструмента (рис.25, а) происходят удары, от которых в объеме снимаемого припуска t и во всем приповерхностном слое детали зарождаются трещины. Направление движения объектов и результирующая сила удара P(X,Y,Z) определяют направления распространения трещин по объему детали. Наибольшее количество трещин в поверхностном слое находится в плоскости контакта детали и инструмента.

Исследования характера распространения трещин, являющихся результатом технологической наследственности абразивного разрушения детали инструментом, показали, что отдельные магистральные трещины проникают в тело хрупкого материала на величину, более чем в 2-3 раза превышающую глубину шлифования. Размеры трещин измеряют после обработки. Считается, что определяющий фронт трещин, простирающийся в направлении воздействия, значительно превышает вторичные трещины. Поэтому зона трещин Зт складывается из двух зон: З1 и З2, распространяющихся вдоль поверхностного слоя.

Под воздействием силы F в микрообъемах передней части выступа ПРП инструмента проявляются деформации. От ударов в детали образуются разнообразные трещины. При дальнейшем движении детали и инструмента начинается граничное разрушение детали, в результате чего отдельные оторвавшиеся частицы и блоки материала покидают зону контакта. При этом они воздействуют на следующие слои материала, где в результате хрупкого разрушения, сдвигов слоёв, пластических деформаций скольжения и т.п. нарушается целостность структуры материала и происходит его съем (рис. 25, в).

По мере дальнейшего продвижения детали вдоль выступа ПРП фронт трещин перемещается в её приповерхностном слое, разрушая всё новые объемы материала.

Когда площадь контакта детали и инструмента увеличивается, а объекты войдут в зону IIIс, начинает функционировать "внутренняя система подачи" ФТС в зону активного воздействия. Это механизм, так называемого, щелевого натекания ФТС по выступу ПРП. Схема его представлена на рис. 24. Направление движения потоков ФТС в зонах контакта II-IV показано стрелкой.

Через образующиеся щели (обычно их размеры ~3,510-2 см2) выступов происходит поступление технологической среды в зону разрушения, которое осуществляется по границе контакта простым натеканием или в результате капиллярного течения по различного рода дефектам в структуре материала. В непосредственной близости от зоны контакта, в которой размеры зазора близки к размерам молекул, поступление ФТС обеспечивается в результате поверхностной диффузии активных компонентов.

Входные (первичные) параметры процесса резания

Система СПИД Внешние воздействия Технологические регуляторы

Машина – оборудование и оснастка Техническая система ДИС

У правляемые

воздействия и управляющие системы

правляемые

воздействия и управляющие системы

Р

FПР

состояния и формы заготовки

ежимы обработки (резания)

TS АРП

Функции

f i

6)Тепловые явления, формы их воздействия и преобразований полей

7)Химические и химикодинамические подпроцессы 8) Трение

9)Электрофизические процессы 9)Электромагнитные подсистемы

10)Окислительно-восстановительные низкоэнергетические реакции

11)Колебательные и резонансные процессы 12)Кавитация

13)Действие энергетически насыщенной подвижной системы в ДИС

14)Режущее, пластифицирующее, проникающее, смазывающее,

моющее, пассивирующее, гидродинамическое и другие действия

жидкостей и газовых сред 15) Прочие неуказанные подсистемы

Ф

у

н

к

ц

и

и

Fijk

П

р

о

ц

е

с

с

ы

К

Н

В

F I F j.

Процесс обработки (резания) TS ДИС

FРВ

показателями процесса