- •Часть 1

- •Часть 1

- •Введение

- •1. Основы проектирования оборудования

- •1.1. Процедура проектирования станка

- •Система металлорежущий станок как объект

- •1.3. Учет иерархического строения станочной системы

- •2. Разновидности моделей объектов проектирования

- •2.1. Роль математической модели объекта в повышении

- •2.2. Машинное моделирование динамики объектов станка

- •Выходные (вторичные) параметры

- •2.4. Концептуальные положения системного подхода к процессам резания

- •2.5. Организация информации о технической

- •2.6. Графы, используемые при расчете конструкций станков

- •2.7. Компоновочный синтез станочных узлов

- •3. Системно-структурное моделирование

- •3.1. Процесс резания - шлифования как большая

- •3.2. Структура технической системы процесса шлифования

- •3.3. Пример структурно-функционального моделирования процесса абразивной обработки

- •4. Точностной анализ оборудования и механизмов

- •4.1. Основные источники погрешностей

- •4.2 . Точность станка

- •4.3. Критерии оценки качества станков

- •2.4. Концептуальные положения системного подхода к процессам резания…………………………….……….…….87

- •Часть 1

- •3 94026 Воронеж, Московский просп., 14

2. Разновидности моделей объектов проектирования

2.1. Роль математической модели объекта в повышении

эффективности процесса проектирования

Задачи проектирования оборудования, стоящие перед конструктором, усложняются с развитием технического прогресса, так как современные технические объекты имеют все возрастающий набор параметров и должны работать в комплексах со столь же сложными устройствами. Это накладывает многочисленные и часто весьма жесткие ограничения на конструкцию станка. Многие задачи станкостроения стали бы неразрешимыми, если бы к процессу конструирования не была привлечена вычислительная техника. Но для использования компьютерных технологий задачи проектирования должны быть «переведены» на формальный математический язык, а для процессов, явлений, конструкций должны быть построены модели, например, математические.

Математическая модель отличается от других способов описания технических устройств строгостью и компактностью. С ее помощью совершается переход от интуитивных представлений конструктора о качестве изделия к строгим количественным показателям. Конечно, опытный конструктор часто может сразу сказать, какое из двух однотипных достаточно простых проектируемых изделий лучше, но такая оценка базируется на большом опыте конструктора, который получен в течение длительного времени работы. Опыт работы конструктора вместе с математическими методами инженерных расчетов на ЭВМ концентрируется в математической модели изделия, учитывается при формировании критерия оптимальности. Центр тяжести работ по проектированию смещается в сторону построения и использования математической модели. В дальнейшем проектирование сводится к расчетам отдельных вариантов по этой модели, а также к совершенствованию и уточнению модели. Это дает возможность наиболее эффективно использовать накопленный опыт проектирования и применять специальные математические методы для автоматизированного поиска оптимальных технических решений на ЭВМ — оптимальное проектирование.

Математическая модель в количественной форме описывает основные элементы проектируемого изделия, его параметры и внутренние связи. Модель призвана облегчить конструктору задачу поиска наилучшего решения. Она должна быть достаточно простой для анализа и должна полно отражать моделируемый объект. Поэтому при построении математической модели нужно хорошо представлять себе соответствие между реальным объектом и его математическим образом и уметь переводить свои знания об объекте в формальные математические соотношения, а затем и интерпретировать получаемые математические результаты.

Формализация задачи оптимального проектирования заключается в математическом описании основных аргументов процесса выбора (варьируемых параметров и критериев), связей и ограничений, налагаемых на значения параметров.

Проектирование технических объектов можно представить себе как выбор наилучших вариантов конструкции машин, станков, режимов работы оборудования, параметров схем и т. п. При этом выбор предполагает наличие, по крайней мере, не менее двух необходимых элементов:1) параметров, варьированием которых конструктор получает различные варианты проектируемого изделия; 2) критерия сравнения, позволяющего указать лучший из любых двух выбранных вариантов.

Варьирование параметров станка допускается в некоторых пределах, определяемых назначением проектируемого типа, технологией изготовления, требованиями стандартов и т.д.

Прежде всего,

должен быть выделен некоторый набор

конструктивных параметров (переменных)

станка в виде

![]() ,

значения которых определяют проектируемый

типоразмер, а выбор этих значений должен

быть предоставлен конструктору с учетом

аналогов.

,

значения которых определяют проектируемый

типоразмер, а выбор этих значений должен

быть предоставлен конструктору с учетом

аналогов.

Критерий, по

которому сравниваются два варианта,

например,

![]() и

и![]() ,

представляется в виде числовой функции

,

представляется в виде числовой функции

![]() от п переменных,

причем считается

от п переменных,

причем считается

![]() лучше

лучше![]()

![]() если

если

![]() .

(4)

.

(4)

Выбор наилучшей

возможной комбинации вектора

,

т. е решение задачи поиска наилучшей

конструкции, заключается в поиске

вектора

![]() в области G,

где числовая функция достигает максимума:

в области G,

где числовая функция достигает максимума:

![]()

![]() (5)

(5)

Как правило, в задачах оптимального проектирования область задается системой неравенств или равенств:

![]()

![]()

![]()

![]() .

(6)

.

(6)

Эти ограничения

возникают из требований, предъявляемых

к некоторым характеристикам проектируемого

станка, определяемым через конструктивные

переменные с помощью функций

![]() и

и

![]() .

Пользуясь ограничениями

.

Пользуясь ограничениями

![]() можно выразить одни конструктивные

параметры через другие и тем самым

уменьшить число варьируемых параметров

— понизить размерность задачи. Можно

считать, что эта операция уже выполнена,

и в ограничениях (5,6), описывающих область

G,

присутствуют

только неравенства

можно выразить одни конструктивные

параметры через другие и тем самым

уменьшить число варьируемых параметров

— понизить размерность задачи. Можно

считать, что эта операция уже выполнена,

и в ограничениях (5,6), описывающих область

G,

присутствуют

только неравенства

![]()

![]() (7)

(7)

В первом приближении

математической моделью проектируемого

станка можно считать совокупность

ограничений

![]() и критерий

.

и критерий

.

Итак, задача

оптимального проектирования заключается

в выборе вектора

![]() ,

удовлетворяющего всем ограничениям и

максимизирующего функцию

.

,

удовлетворяющего всем ограничениям и

максимизирующего функцию

.

Таким образом, математическая модель позволяет заменить дорогостоящее экспериментирование с опытными образцами изделия расчетами на ЭВМ. Конструктору не нужно изготовлять узлы или детали изделия, ему достаточно задать ЭВМ их геометрические размеры, виды материалов и указать способ изготовления. По этим данным компьютер определит все требуемые характеристики, например, расход материалов, надежность, стоимость, и укажет, какие из них выходят за поставленные ограничения.

Математическая модель позволяет в короткие сроки и без значительных материальных затрат осуществить на ЭВМ исследование большого числа вариантов нового изделия для различных режимов его эксплуатации. Конструктор может задавать различные режимы работы станка, а ЭВМ, моделируя процесс, покажет, как будет вести себя новое изделие в различных условиях.

Видно, что при таком подходе мы от языка прямого инженерного проектирования переходим в область математических понятий и операций, сохраняя ресурсы и время проекта. При этом каждому варианту конструкции, определяемому набором технико-экономических параметров, соответствует точка n-мерного пространства, техническим и технологическим условиям — функции ограничений, а представлению о качестве изделия — критерий оптимальности. Это направление оказывается эффективным лишь в том случае, если каждое решение, найденное с помощью математических методов, удается реализовать в реальном техническом исполнении.

Задачи оптимального

проектирования в математической

постановке требуют высококвалифицированного

персонала. Их решение имеет определенные

особенности, которые выделяют их среди

других задач нелинейного программирования,

т. е. задач поиска точки оптимума некоторой

нелинейной функции Ф в допустимой

области G,

граница которой задана с помощью

нелинейных ограничений

![]() Во-первых,

не всегда, вернее почти никогда, качество

проекта не оценивается одним или двумя

показателями. Как правило, имеется набор

критериев

Во-первых,

не всегда, вернее почти никогда, качество

проекта не оценивается одним или двумя

показателями. Как правило, имеется набор

критериев

![]() ,

которые хотелось бы сделать максимальными.

Однако обычно увеличение одного из

критериев влечет за собой уменьшение

другого. Поэтому возникает проблема

нахождения некоторого компромисса

между критериями.

,

которые хотелось бы сделать максимальными.

Однако обычно увеличение одного из

критериев влечет за собой уменьшение

другого. Поэтому возникает проблема

нахождения некоторого компромисса

между критериями.

Во-вторых, не все

факторы, влияющие на качество проекта,

могут быть произвольно изменены, и,

следовательно, некоторые из них могут

находиться вне нашего контроля. Поэтому

помимо конструктивных факторов

![]() нужно учитывать наличие неконтролируемых

факторов

нужно учитывать наличие неконтролируемых

факторов

![]() .

.

Таким образом,

более общая математическая модель

разработки проекта состоит из сложного

набора: 1) конструктивных факторов

![]() ;

2) неконтролируемых факторов

;

2) неконтролируемых факторов![]() ;

3) ограничений

;

3) ограничений

![]() ;

4) критериев — показателей качества

изделия

;

4) критериев — показателей качества

изделия

![]() ,

,![]() .

.

Существует немало приемов упрощений поставленной задачи и сведения ее модели к первоначальной. Так, можно ввести статистические оценки накладываемых ограничений на области существования решений для наиболее вероятных неконтролируемых параметров. Можно многокритериальные задачи путем построения глобального критерия оптимизации как функции частных критериев свести (свертка критериев) к однокритериальным. Решение последней задачи не может быть эффективно осуществлено только математическими методами, а подразумевает активное участие высококвалифицированного специалиста-конструктора-станочника.

Рассмотрим применение изложенного математического редукторов. При произвольном выборе передаточных чисел в редукторах моменты инерции шестерен могут оказаться настолько большими, что быстродействие станочных узлов значительно ухудшится. Поэтому передаточные числа редукторов следует выбирать с учетом данных нагрузки и требований к быстродействию выходного вала системы.

Один из способов, обеспечивающих полное согласование нагрузки с возможностями двигателей, основан на определении эквивалентного момента двигателя привода.

Задавшись

максимальным ускорением

![]() на валу нагрузки, запишем формулу для

эквивалентного момента двигателя в

виде /4/

на валу нагрузки, запишем формулу для

эквивалентного момента двигателя в

виде /4/

(8)

(8)

где

![]() — момент нагрузки;

— момент нагрузки;

![]() —

момент трения;

—

момент трения;

![]() —

передаточное число редуктора;

—

передаточное число редуктора;

![]() —

КПД редуктора;

—

КПД редуктора;![]() —

момент инерции;

—

момент инерции;

![]() — момент

инерции якоря электродвигателя;

— момент

инерции якоря электродвигателя;![]() —

момент инерции редуктора.

—

момент инерции редуктора.

Тогда целевая функция оптимизации будет иметь вид

![]() .

.

Используя это

условие, продифференцируем

![]() ,

получим

,

получим

. (9)

. (9)

Введем коэффициент

![]() ;

тогда

;

тогда

. (10)

. (10)

По этой формуле

определяют оптимальное значение

передаточного числа редуктора, пользуясь

итерационными алгоритмами. Необходимость

использования последовательных

приближений возникает ввиду того, что

нам неизвестны все параметры редуктора,

входящие в указанные формулы.

Действительно, в техническом задании

на проектирование обычно указаны![]() ,

а значения

и

,

а значения

и

![]() не приведены. Однако от значения последних

зависит число пар колес редуктора.

Произвольно выбирать число пар шестерен

не следует, так как это приводит к излишне

большим значениям коэффициента

не приведены. Однако от значения последних

зависит число пар колес редуктора.

Произвольно выбирать число пар шестерен

не следует, так как это приводит к излишне

большим значениям коэффициента

![]() или существенному недоиспользованию

двигателя привода.

или существенному недоиспользованию

двигателя привода.

Оптимальные

значения передаточных чисел редуктора

можно получить с помощью минимизации

момента инерции редуктора:

![]() .

.

Приведенный момент инерции всех вращающихся частей редуктора к валу двигателя запишем в виде

![]() (11)

(11)

Рассмотрим решение задачи на примере двухступенчатого редуктора станка с прямозубыми колесами. Пренебрегая моментами инерции валов редуктора (при постановке этой задачи на ЭВМ можно ввести и моменты инерции валов, но для наглядности изложения пренебрежем ими), определим момент инерции редуктора:

,

(12)

,

(12)

где![]() —

плотность металла, из которого сделаны

шестерни; b

— ширина шестерни (все шестерни имеют

одинаковую ширину).

—

плотность металла, из которого сделаны

шестерни; b

— ширина шестерни (все шестерни имеют

одинаковую ширину).

,

(13)

,

(13)

где

![]() .

.

Минимизируя момент

инерции

![]() на основе выражения

на основе выражения

![]() ,

получим

,

получим

или

.

(14)

.

(14)

Задавшись различными

значениями отношения диаметров ведущих

шестерен в обеих ступенях

![]() и зная общее передаточное число редуктора

и зная общее передаточное число редуктора

![]() ,

определим частные передаточные числа

каждой ступени.

,

определим частные передаточные числа

каждой ступени.

Пользуясь формулой (14) как рекуррентным соотношением, можно определить оптимальные передаточные числа при двух, трех, четырех парах колес и больше.

Решение этой задачи иллюстрирует методы построения математической модели проектируемого изделия, процесс оптимизации этой модели и нахождение основных параметров редуктора. Реальные объекты станка по своей сложности отличаются от приведенной модели.

При проектировании сложных технических систем математические модели в общем случае представляют собой комплекс взаимосвязанных интегро-дифференциальных непрерывных или дискретных уравнений или неравенств. Нахождение оптимума целевой функции — это сложная математическая задача. Укрупненная схема алгоритмов поиска оптимальных решений может состоять из четырех блоков, или процедур, см. рис.7. Блоки таковы: 1) процедуры синтеза структуры, обеспечивающей выбор допустимого решения из любой подобласти всей области поиска; 2) процедуры шага локального поиска, обеспечивающей переход от одного решения к другому допустимому решению той же структуры, но с улучшенным значением критерия; 3) процедуры глобального поиска, управляющие работой процедур 1 и 2; 4) процедуры проверки условий прекращения поиска, определяющие конец решения задачи.

На основании работы такого алгоритма получают набор параметров системы, которые определяют геометрические формы конструкции. Дальнейшая работа системы автоматизированного проектирования определяет создание геометрического образа, или чертежей проектируемого изделия. Анализ и создание графических изображений с помощью ЭВМ — это уже функции машинной графики.

Теперь рассмотрим пример методики применения математической модели для параметрического синтеза шпиндельного узла токарного станка по критерию жесткости.

![]()

Рис.7. Схема алгоритма поиска глобального экстремума

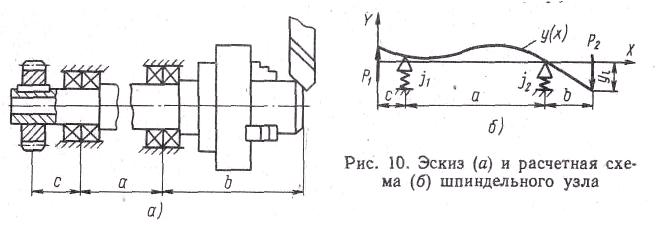

На рис. 8 представлен эскиз (а) и расчетная схема шпиндельного узла (б), принятого в виде упругой балки на упругих основаниях (j1 и j2 — жесткость подшипниковых опор). Балка нагружается силами P1 (сила, возникающая в зубчатом зацеплении) и Р2 (сила резания). Начало координат (X — ось шпинделя, У — прогиб шпинделя) помещено на левом конце балки Варьируемый параметр а — межопорное расстояние. Функция качества: прогиб переднего конца шпинделя yl. На межопорное расстояние накладывают конструктивные ограничения, связанные с минимально и максимально возможной длиной шпинделя

l = с + а + b; а0 < а <ат.

Уравнение, описывающее упругую линию балки, в предположении малых прогибов имеет вид

![]() (15)

(15)

где М (х) — изгибающий момент; с — модуль упругости; / - момент инерции поперечного сечения. Для заданной схемы нагружения из уравнения (15) интегрированием может быть найдено выражение для упругой линии балки у (х).

Метод варьирования параметров для случая наиболее простой его реализации может быть представлен в виде последовательного вычисления у (х) с шагом Δа (рис. 9). На каждом шаге вычисляется значение у1 и сравнивается с предыдущим значением. Если последующее значение уl больше предыдущего, очевидно, что в ходе вычислений значение а превысило оптимальную величину а*, при которой прогиб конца шпинделя минимален, следовательно, с точностью 0,5 Δа будет найдено значение оптимального межопорного расстояния ах.

Рис.8. Эскиз (а) и

расчетная схема (б) шпиндельного узла

Рис.8. Эскиз (а) и

расчетная схема (б) шпиндельного узла

Общий вид структурной схемы полученной математической модели приведен на рис. 10. Модель решает задачу параметрического синтеза, ее структура характерна для уровня автоматизированного оптимального проектирования. Вид составляющих математических моделей в значительной степени зависит от объекта проектирования, .т. е. от уровня автоматизации проектирования. Можно построить иерархию математических моделей по иерархии объекта проектирования и по иерархии автоматизированных проектных работ. Так, для различных уровней иерархии объекта проектирования структурная модель может иметь вид формы, схемы, компоновки и структуры

Рис. 9. Зависимость прогиба конца шпинделя от межопорного расстояния

Рис. 10. Математическая модель параметрического синтеза шпиндельного узла токарного станка по критерию жесткости

Параметрические модели на уровнях иерархии объекта проектирования могут быть с распределенными параметрами, с сосредоточенными параметрами, непрерывные и дискретные.

Отметим также, что применяемый метод проб и ошибок часто используют и в инженерных расчетах станочных деталей и узлов, например, задаются каким-либо значением неизвестного конструктивного параметра, а затем в результате вычисления других конструктивных параметров оценивают приемлемость принятого значения первого проектного параметра. Эту процедуру приходится повторять несколько раз, пока не будет найдена совокупность значений конструктивных параметров, соответствующих ограничениям на параметры и качественным показателям конструкции.

Изменение расположения может касаться и конструктивных элементов, например, крепежных, уплотнительных, пружинных, подшипниковых и кулачковых, то есть: шпонку с вала перенести на ступицу зубчатого колеса, уплотнение - с вала на фланец, подшипники с вала - на колесо, пружину сжатия заменить пружиной растяжения. Возможно инвертирование форм деталей: выпуклую поверхность заменить на вогнутую, наружный конус - на внутренний. Множество рассматриваемых вариантов конструкции значительно сокращается при наличии унифицированных узлов и деталей. Так, известно, что применение принципа агрегатирования при проектировании автоматических линий из унифицированных узлов и деталей позволяет в несколько раз снизить время проектирования по сравнению со средними сроками проектирования тех же автоматических линий из оригинальных сборочных единиц. Это же можно применить при проектировании других станков. Нужное конструктивное решение иногда находят в результате патентного исследования.

Автоматизация проектирования и управления производством с помощью ЭВМ позволяет избежать неудобств метода проб и ошибок, метода с набором эвристических приемов, так как описанные процедуры трудно формализуемы, а компьютерные программы ориентированы на это.

Таким образом, базовой методической основой успешного проектирования является автоматизированное проектирование с использованием арсенала математических моделей, имеющее совершенно иной подход и значительные выгоды перед неавтоматизированным проектированием. Однако при модернизации и для совершенствования хорошо зарекомендовавших в эксплуатации систем мы по-прежнему вынуждены использовать традиционное, расчетное проектирование. Эффективное использование компьютерных технологий обеспечивают системные методы проектирования, которые реализуют системные исследования к объектам, процессам и средствам проектирования.