- •Введение

- •1. Теоретическая часть

- •1.1. Заготовительное производство

- •1.1.1. Литье

- •Для плавки цветных сплавов используются дуговые медеплавильные качающиеся печи, индукционные тигельные плавильные печи, индукционные канальные печи, электрические отражательные печи сопротивления.

- •1.1.2. Получение заготовок методами пластического

- •1.1.3. Получение заготовок из сортового проката

- •1.2. Обработка заготовок на металлорежущих станках

- •1.2.1. Обработка заготовок на токарных станках

- •1.2.2. Обработка заготовок на сверлильных станках

- •1.2.3. Обработка заготовок на фрезерных станках

- •Вид фрезеруемой поверхности определяют схемы фрезерования и инструменты для фрезерных работ.

- •2. Задания на практические занятия

- •6. Александров м.П. Подъемно-транспортные машины: учеб. Пособие для вузов / м.П. Александров 5-е изд., перераб. И доп. М.: Высш. Шк., 1979. 558 с.

- •394026 Воронеж, Московский просп., 14

1.2.2. Обработка заготовок на сверлильных станках

Сверление — распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

По классификации сверлильные станки относятся к 2-й группе. По технологическому назначению сверлильные станки подразделяются на универсальные (вертикально-сверлильные, радиально-сверлильные, многошпиндельные) и специализированные (горизонтально-сверлильные для глубокого сверления, центровальные, станки для обработки отверстий в коленчатых и кулачковых валах, шатунах и т.д.). Специализированные станки применяют в условиях серийного и массового производства.

Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси главного движения и поступательного его движения вдоль оси движения подачи. Оба движения на сверлильном ставке сообщают инструменту. Обрабатываемая заготовка при обработке неподвижна.

Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В процессе резания затруднены отвод стружки и подвод охлаждающей жидкости к режущим кромкам инструмента. При отводе стружки происходит трение её о поверхность канавок сверла и сверла о поверхность отверстия. В результате повышаются деформация стружки и тепловыделение. На увеличение деформации стружки влияет изменение скорости резания вдоль режущей кромки от максимального значения на периферии сверла до нулевого значения у центра.

Вертикально-сверлильные станки составляют основную часть парка сверлильных станков и выпускаются двух конструктивных разновидностей: на колонне и настольные, устанавливаемые на верстаке. Настольные вертикально-сверлильные станки предназначаются для сверления отверстий диаметром до 16 мм, а наколонные — для обработки отверстий диаметром до 75 мм.

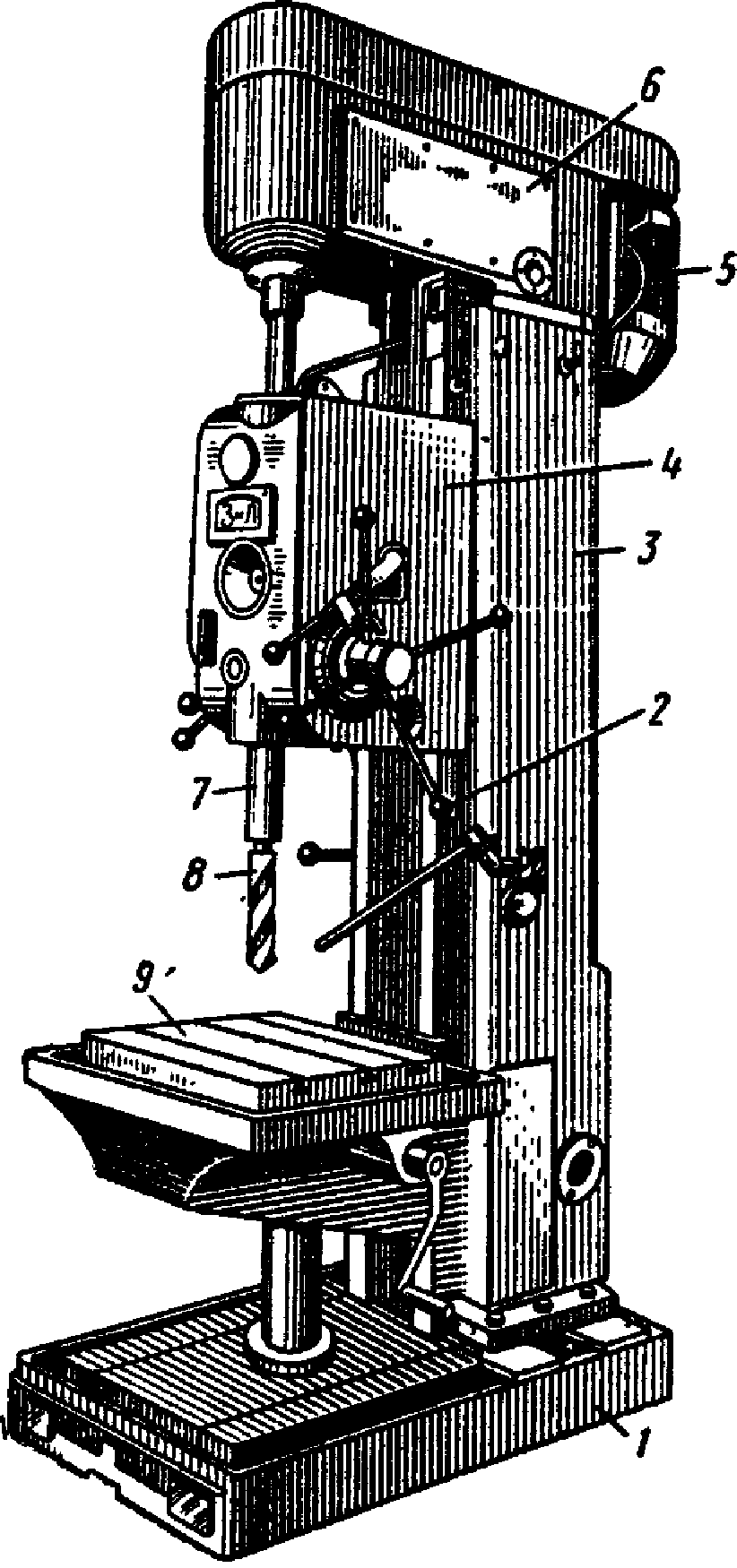

Вертикально-сверлильный станок изображен на рис. 1.23.

Рис. 1.23. Вертикально-сверлильный станок

На фундаментной плите 1 смонтирована колонна 3 коробчатой формы, внутри которой размещается противовес шпиндельного узла. На вертикальных направляющих колонны установлена шпиндельная бабка 4 с коробкой подач и шпинделем 7. В коническом отверстии шпинделя устанавливается режущий инструмент 8. Перемещение шпинделя может осуществляться механически и вручную с помощью штурвала 2. Для установки и закрепления приспособления с заготовками имеется стол 9. Главным движением является вращение шпинделя с инструментом, а движением подачи — осевое перемещение шпинделя. Частота вращения шпинделя изменяется с помощью коробки скоростей 6, на которую передается вращательное движение от электродвигателя 5.

Обрабатываемую заготовку в зависимости от ее профиля устанавливают и крепят на столе станка, либо закрепляют в тисках, а тиски закрепляют на столе. В соответствии с выполняемой на станке операцией подбирают и устанавливают в шпиндель вспомогательный и режущий инструмент. Режущие инструменты на сверлильных станках закрепляются непосредственно в коническом отверстии шпинделя. Если же режущий инструмент имеет конический хвостовик малых размеров, тогда необходимо пользоваться переходными коническими втулками. После установки детали и инструмента приступают к выбору режимов резания, смазке станка и подводу смазочно-охлаждающей жидкости.

Для обработки отверстий в заготовках, полученных при литье, штамповке, либо для получения отверстий (сквозных или глухих) в сплошном материале применяют разнообразные инструменты, которые часто называют осевыми вследствие совпадения их оси в процессе обработки с осью отверстия. Наиболее широко применяется обработка отверстий такими осевыми инструментами, как сверла, зенкеры и развертки. Сверлами работают на всех станках токарной и сверлильно-расточной группы, на многооперационных станках и станках с ЧПУ, на агрегатных станках и автоматических линиях, а также при использовании ручных сверлильных машин с пневматическим или электрическим двигателем.

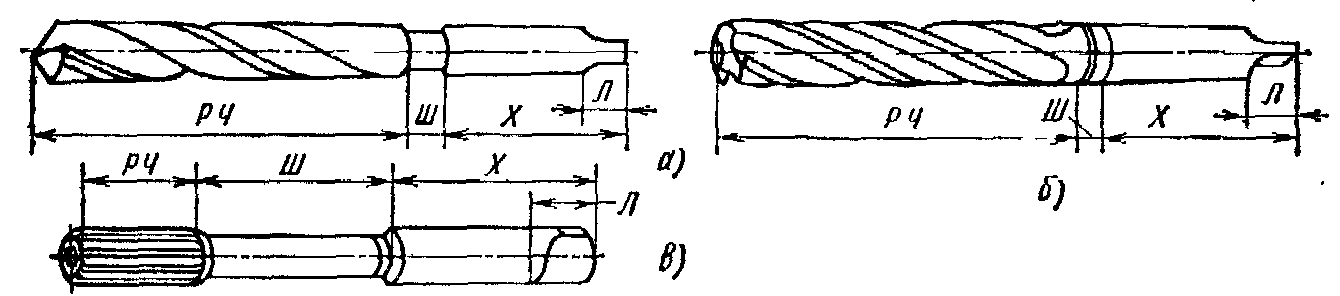

У осевых инструментов, подобно резцам, выделяют две основные части: крепежно-присоединительную, включающую хвостовик и шейку, и рабочую, включающую режущую часть (рис. 1.24). Хвостовик у сверл диаметром от 0,1 мм до 20 мм выполняется цилиндрическим, а диаметром от 6 до 80 мм – коническим (рис. 1.24, а).

Рис. 1.24. Основные части сверла (а), зенкера (б)

и развертки (в):

РЧ – рабочая часть; Ш – шейка; Х – хвостовик; Л – лапка

Шейка выполняется не у всех сверл и часто используется для клейма, удостоверяющего диаметр и материал режущей части, и знака завода-изготовителя.

Рабочая часть сверла изготовляется целиком из инструментального материала, так как по мере переточки инструмента в работу вступают новые его слои, а длина рабочей части уменьшается.

Спиральные сверла (рис. 1.25, 1.26) изготовляют по ГОСТ 10902—77, ГОСТ 4010—77 и др. из быстрорежущей стали Р12, Р6МЗ для обработки конструкционной стали, или из стали Р9К10, Р9М4К8Ф и др. для сверления труднообрабатываемого материала; сверла диаметром до 20 мм частично делают из стали 9ХС. В любом случае их твердость приближается к HRCэ 63 – 65. В целях экономии дорогостоящей быстрорежущей стали сверла диаметром более 8 мм делают сварными, с быстрорежущей рабочей частью.

Зенкеры (рис. 1.27) предназначены для высокопроизводительной обработки отверстий, предварительно полученных в заготовках сверлением, литьем, ковкой и штамповкой. Эти инструменты используются на том же оборудовании, что и сверла, для окончательной и получистовой обработки.

Развертки (рис. 1.28) используют для чистовой обработки точных отверстий в материалах, обычно не прошедших упрочняющей термической обработки. Обработка ведется на станках сверлильно-расточной и токарной групп, а также на отрезных станках и автоматических линиях. Разверткой могут обрабатываться цилиндрические и конические, как глухие, так и сквозные отверстия.

Метчики (рис. 1.29) используют для нарезания правых и левых резьб в сквозных и глухих отверстиях. Различают ручные, машинно-ручные, машинные и гаечные метчики. Рабочую часть метчиков обычно изготовляют из быстрорежущей стали Р6М5.

Зенковки (рис. 1.30, 1.31) применяют для обработки отверстий под цилиндрические и конические головки болтов, подрезки платиков и бобышек одновременно с обработкой отверстий. Тип зенковки выбирают в зависимости от характера обработки, расположения обрабатываемого отверстия, размера обрабатываемой поверхности.

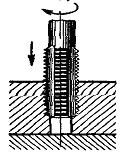

На сверлильных станках можно производить следующие работы: сверление в сплошном материале (рис. 1.25)

Рис. 1.25

рассверливание уже имеющихся отверстий (рис. 1.26)

Рис. 1.26

зенкерование отверстий, полученных литьем, штампованием или предварительным сверлением (рис. 1.27)

Рис. 1.27

развертывание цилиндрических (рис. 1.28) и конических отверстий

Рис. 1.28

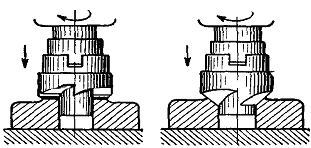

нарезание внутренней (рис. 1.29) и наружной резьбы

Рис. 1.29

подрезка платиков и бобышек у отверстий (рис. 1.30)

Рис. 1.30.

зенкование (рис. 1.31)

Рис. 1.31.

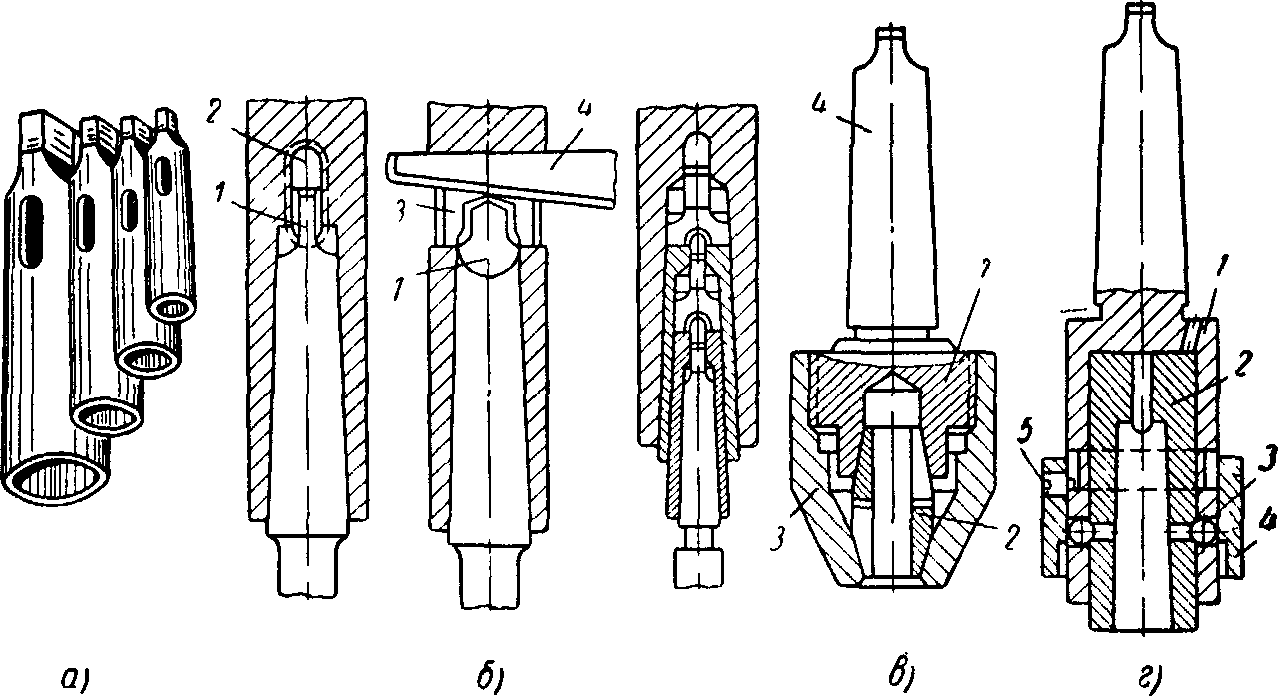

Обрабатываемую заготовку в зависимости от ее профиля устанавливают и крепят на столе станка, либо закрепляют в тисках, а тиски закрепляют на столе. В соответствии с выполняемой на станке операцией подбирают и устанавливают в шпиндель вспомогательный и режущий инструмент. Режущие инструменты на сверлильных станках закрепляются непосредственно в коническом отверстии шпинделя. Если же режущий инструмент имеет конический хвостовик малых размеров, тогда необходимо пользоваться переходными коническими втулками (рис. 1.32).

Рис. 1.32. Методы крепления режущего инструмента

на сверлильных станках

Применяемые инструменты с коническим хвостовиком устанавливаются в коническое отверстие шпинделя и удерживаются силой трения (рис. 1.32, б). Инструмент имеет лапку 1, которая входит в паз 2 шпинделя. С помощью незначительного удара по клину 4 через окно в шпинделе 3 инструмент извлекают из шпинделя. Если режущий инструмент имеет цилиндрический хвостовик, его закрепляют в цанговом патроне (рис. 1.32, в). Патрон состоит из корпуса 1, разрезной цанги 2, зажимной гайки 3 и хвостовика 4. На рис. 1.32, г показан быстросменный патрон, применяемый в тех случаях, когда обработка отверстий на сверлильных станках осуществляется набором инструментов, например, сверло, зенкер и развертка. Не снимая детали со станка, применяют быстросменный патрон, который состоит из корпуса 1, двух шариков 3, установленных в отверстии корпуса, упора 5, служащего для ограничения свободного перемещения кольца 4 по корпусу. В отверстие корпуса вставляется сменная втулка 2. Чтобы сменить втулку с инструментом на ходу станка, необходимо поднять вверх кольцо 4, при этом шарики под действием центробежной силы разойдутся и втулка 2 освободится. Для закрепления втулки с другим инструментом необходимо вставить втулку и опустить кольцо. Втулка 2 имеет внутренний конус для установки инструмента или цанговый зажим для инструмента, имеющего цилиндрический хвостовик. Быстросменные патроны снабжаются комплектом втулок, в которых закрепляется необходимый инструмент до начала работы. Нарезание резьбы в отверстиях метчиками на сверлильном станке происходит при наличии реверсивного вращения шпинделя станка или применением специальных реверсивных резьбонарезных головок. После установки детали и инструмента приступают к выбору режимов резания, смазке станка и подводу смазочно-охлаждающей жидкости.