- •Введение

- •1. Теоретическая часть

- •1.1. Заготовительное производство

- •1.1.1. Литье

- •Для плавки цветных сплавов используются дуговые медеплавильные качающиеся печи, индукционные тигельные плавильные печи, индукционные канальные печи, электрические отражательные печи сопротивления.

- •1.1.2. Получение заготовок методами пластического

- •1.1.3. Получение заготовок из сортового проката

- •1.2. Обработка заготовок на металлорежущих станках

- •1.2.1. Обработка заготовок на токарных станках

- •1.2.2. Обработка заготовок на сверлильных станках

- •1.2.3. Обработка заготовок на фрезерных станках

- •Вид фрезеруемой поверхности определяют схемы фрезерования и инструменты для фрезерных работ.

- •2. Задания на практические занятия

- •6. Александров м.П. Подъемно-транспортные машины: учеб. Пособие для вузов / м.П. Александров 5-е изд., перераб. И доп. М.: Высш. Шк., 1979. 558 с.

- •394026 Воронеж, Московский просп., 14

1.1.3. Получение заготовок из сортового проката

Заготовки из круглого проката для деталей формы вала в большинстве случаев более целесообразны, чем кованые или штампованные заготовки. Однако в тех случаях, когда вес заготовки из проката превышает вес штамповки более чем на 15%, целесообразней применять штампованные заготовки.

Изготовление заготовок из труб также является одним из рациональных способов. Несмотря на то что тонна горячего проката стоит в среднем в 1,5 раза меньше, чем тонна труб, экономия металла при производстве деталей из труб по сравнению с изготовлением из круглого проката всегда перекроет разницу в ценах этих двух видов проката. Исключение может быть сделано только для деталей, которые подвергаются дальнейшей неоднократной обработке (сверлению, фрезерованию и др.) и если коэффициент использования материала ниже 0,5. Максимального подобия конструктивных форм и размеров заготовок готовым деталям можно достигнуть применением специальных профилей металла.

Из готового профильного проката заготовки изготовляют преимущественно в массовом производстве. Во многих случаях этот способ не требует применения механической обработки или ограничивает ее отделочными операциями.

1.2. Обработка заготовок на металлорежущих станках

1.2.1. Обработка заготовок на токарных станках

Станки токарной группы предназначены для выполнения самых разнообразных операций обработки поверхностей вращения: валов, дисков, втулок. На них осуществляют обтачивание наружных цилиндрических поверхностей, торцов и уступов, прорезание канавок и отрезку деталей, растачивание отверстий (цилиндрических, конических и фасонных), обтачивание конических и фасонных поверхностей, сверление, зенкерование и развертывание отверстий, нарезание наружной и внутренней резьбы резцом, нарезание резьбы метчиком и плашкой, вихревое нарезание резьбы, накатывание рифленых поверхностей.

По классификации токарные станки относят к 1-й группе. В состав станков токарной группы входят универсальные токарные и токарно-винторезные станки, револьверные, лобовые, карусельные и затыловочные станки, одношпиндельные и многошпиндельные автоматы, многорезцовые, копировальные и многошпиндельные полуавтоматы, а также специализированные станки, применяемые для обработки деталей определенных типов (кулачковых валиков, прокатных валков, турбинных лопаток и т.д.).

В процессе работы станка его подвижные органы совершают реальные движения, которые делятся на рабочие или формообразующие, установочные, делительные, вспомогательные и движения управления.

Рабочими называются взаимосогласованные движения режущего инструмента и обрабатываемой заготовки, непосредственно связанные с процессом резания. Эти движения являются формообразующими, т.е. определяющими форму обработанной детали. Они сообщаются инструменту и заготовке исполнительными (рабочими) органами станка – шпинделем, суппортом, столом. Рабочие движения делятся на главное движение и движение подачи.

Главное движение (движение резания) обеспечивает отделение стружки от заготовки. Оно осуществляется с наибольшей скоростью, со значительным усилием, превосходящим сопротивление обрабатываемого материала резанию, и на него затрачивается основная часть мощности привода станка. В зависимости от вида обработки главное движение может быть либо вращательным (в большинстве случаев) либо прямолинейным возвратно-поступательным и может осуществляться либо инструментом, либо заготовкой. Вращательное главное движение характеризуется частотой вращения заготовки (токарные станки) или инструмента (сверлильные, расточные, фрезерные, шлифовальные станки), мин-1

n=1000v/(D) [мин-1],

где v – скорость резания, м/мин;

D – диаметр заготовки или инструмента, мм.

Движение подачи позволяет подводить под режущую кромку инструмента все новые участки поверхности заготовки и тем самым распространить процесс резания на всю обрабатываемую поверхность. В большинстве случаев подача осуществляется прямолинейно, однако применяется подача вращательным движением (круговая подача), а при обработке на станках с ЧПУ подача может осуществляться по заданной траектории. Движение подачи может совершать либо инструмент (токарные, сверлильные, продольно-строгальные станки), либо заготовка (фрезерные, поперечно-строгальные станки). Подача характеризуется величиной перемещения инструмента за один оборот заготовки (токарные станки) или инструмента (сверлильные и расточные станки) либо перемещением заготовки за один двойной ход инструмента или перемещением инструмента за один двойной ход заготовки. Подача задается соответственно в миллиметрах на 1 оборот или в миллиметрах на двойной ход.

Главным движением в токарном станке, определяющим скорость резания, является вращение шпинделя, несущего заготовку. Движением, определяющим величины продольных и поперечных подач, является движение суппорта, в котором закрепляют резцы, а при обработке концевым инструментом (сверлом, зенкером, разверткой и др.) движение подачи получает задняя бабка станка.

Токарно-винторезный станок состоит из следующих узлов (рис. 1.2). Станина 2 с призматическими направляющими служит для монтажа узлов станка и закреплена на тумбах. В передней тумбе 1 смонтирован электродвигатель главного привода станка, в задней тумбе 12 бак для смазочно-охлаждающей жидкости и насосная станция.

Рис. 1.2. Схема токарно-винторезного станка

В передней бабке 6 смонтированы коробка скоростей станка и шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя. На шпинделе закрепляют зажимные приспособления для передачи крутящего момента обрабатываемой заготовке. На лицевой стороне передней бабки установлена панель управления 5 механизмами коробки скоростей.

Коробку подач 3 крепят к лицевой стороне станины. В коробке смонтированы механизмы и передачи, позволяющие получать разные скорости движения суппортов. С левой торцовой стороны станины установлена коробка 4 сменных зубчатых колес, необходимых для наладки станка на нарезание резьбы. Продольный суппорт 7 перемещается по направляющим станины и обеспечивает продольную подачу резцу. По направляющим продольного суппорта перпендикулярно к оси вращения заготовки перемещается поперечная каретка, на которой смонтирован верхний суппорт 9. Поперечная каретка обеспечивает поперечную подачу резцу. Верхний поворотный суппорт можно устанавливать под любым углом к оси вращения заготовки, что необходимо при обработке конических поверхностей заготовок.

На верхнем суппорте смонтирован четырехпозиционный поворотный резцедержатель 8, в котором можно одновременно закреплять четыре резца. К продольному суппорту крепят фартук 10. В фартуке смонтированы механизмы и передачи, преобразующие вращательное движение ходового валика или ходового винта в поступательные движения суппортов. Задняя бабка 11 установлена с правой стороны станины и перемещается по ее направляющим. В пиноли задней бабки устанавливают задний центр или инструмент для обработки отверстий (сверла, зенкеры, развертки).

Корпус задней бабки смещается относительно основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей. Для предохранения работающего от травм сходящей стружкой на станке устанавливают специальный защитный экран.

Станины токарных станков представляют собой сложные корпусные отливки коробчатой формы; они служат для монтажа основных узлов станка. Наиболее ответственной частью станины являются комбинированные направляющие треугольной и плоской формы, по которым перемещаются каретка суппорта и задняя бабка.

Передняя бабка жестко закреплена на левом конце станины. В ней размещены коробка скоростей станка, основным элементом которой является шпиндель, органы управления, рукоятки которых размещены на передней панели.

Коробка подач установлена на станине ниже коробки скоростей. Она предназначена для передачи вращения ходовому валу или ходовому винту, а также для изменения их частот вращения с целью получения необходимых подач или определенного шага при нарезании резьб. Движение на входной вал коробки подач поступает от шпинделя через сменные колеса гитары.

Механизм фартука расположен в корпусе, прикрепленном к каретке суппорта, и предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение каретки. В фартуке расположены разъемная маточная гайка винтовой передачи и механизм ее включения, а также механизмы управления и передачи продольной и поперечной подачи суппорта и предохранительное устройство.

Задняя бабка служит для поддержания детали при обработке в центрах, а также для закрепления в выдвижной пиноли инструмента при обработке отверстий и нарезания резьбы. Корпус задней бабки некоторых моделей токарных станков при обточке конических поверхностей может смещаться в поперечном направлении относительно нижней плиты.

Инструментами для токарной обработки, в основном, служат резцы, которые являются наиболее распространенными и наиболее простыми видами режущего инструмента. Они используются на токарных (или подобных им) станках для получения из заготовок деталей с цилиндрическими, коническими, фасонными и торцовыми поверхностями, образующимися в результате вращения заготовки и перемещения резца, подобный процесс принято называть точением.

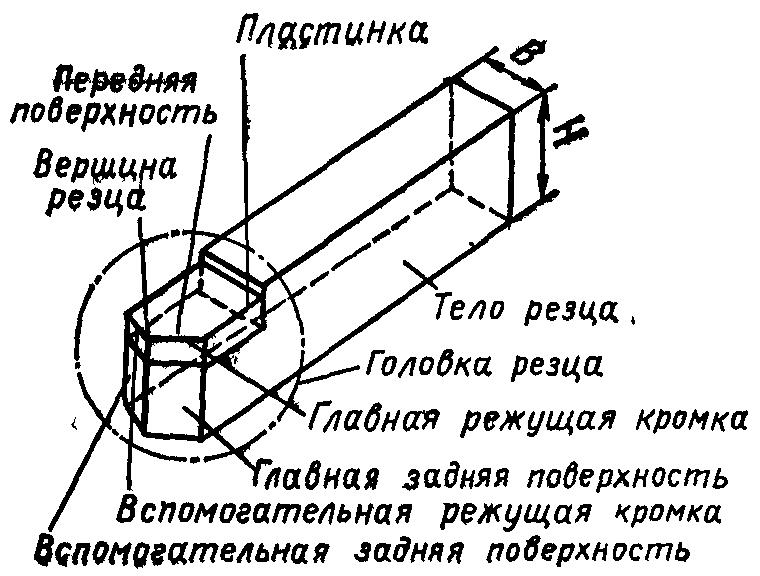

Резец состоит из головки, т. е. рабочей части, и тела или стержня (рис. 1.3), служащего для закрепления резца в резцедержателе. Головка резца образуется при специальной заточке (на заточных станках) и имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину.

Рис 1.3. Элементы резца

На обрабатываемой заготовке (рис. 1.4) различают обработанную поверхность и поверхность резания. Обработанной поверхностью называется поверхность, полученная после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой заготовке непосредственно главной режущей кромкой.

Рис. 1.4. Плоскости и поверхности при точении

Токарные резцы используют на токарных станках для получения из заготовок деталей с цилиндрическими, коническими, фасонными и торцовыми поверхностями, образующимися в результате вращения заготовки и перемещения резца, подобный процесс принято называть точением. В общем парке металлорежущих станков токарные станки составляют 35%, поэтому токарные резцы являются наиболее распространенными и к тому же наиболее простым видом режущего инструмента.

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные.

а б

Рис. 1.5. Токарные проходные резцы, оснащенные

пластинками твердого сплава: а – прямой; б – отогнутый

а б

Рис. 1.6. Токарные резцы, оснащенные пластинками твердого сплава: а – проходной упорный; б – подрезной

(торцовый)

а б

Рис. 1.7. Токарные расточные резцы, оснащенные пластинками твердого сплава:

а – для обработки сквозных отверстий;

б – для обработки глухих отверстий

Рис. 1.8. Токарный отрезной резец, оснащенный пластинкой твердого сплава

Рис. 1.9. Токарные резцы:

I – галтельный; II – резьбовой; III – фасонный

На токарных станках выполняется широкий комплекс разнообразных работ. Обтачивание наружных цилиндрических поверхностей выполняют прямыми, отогнутыми или упорными проходными резцами с продольной подачей (рис. 1.10). Гладкие валы обрабатывают при установке заготовки на центрах. Вначале обтачивают один конец заготовки, а затем ее поворачивают на 180° и обтачивают остальную часть.

Рис. 1.10.

Ступенчатые валы обтачивают по схемам деления припуска на части (рис. 1.11, а) или деления длины заготовки на части (рис. 1.11, б). В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает основное время обработки То. Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом То уменьшается, но требуется большая мощность привода станка.

а б

Рис. 1.11

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру (рис. 1.12) или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой.

Рис. 1.12

Обтачивание скруглений между ступенями валов (рис. 1.13) выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной подачей или специальными резцами с поперечной подачей.

Рис. 1.13

Протачивание канавок (рис. 1.14) выполняют с поперечной подачей прорезными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

Рис. 1.14

Сверление, зенкерование и развертывание отверстий выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. На рис. 1.15 показана схема сверления в заготовке цилиндрического отверстия.

Рис. 1.15

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей. Гладкие сквозные отверстия растачивают проходными резцами (рис. 1.16); ступенчатые и глухие — упорными расточными резцами (рис. 1.17).

Рис. 1.16 Рис. 1.17

Отрезку обработанных деталей выполняют отрезными резцами с поперечной подачей. При отрезке детали резцом с прямой главной режущей кромкой (рис. 1.18) разрушается образующаяся шейка и приходится дополнительно подрезать торец готовой детали.

Рис. 1.18

При отрезке детали резцом с наклонной режущей кромкой (рис. 1.19) торец получается чистым.

Рис. 1.19

Нарезание резьбы на токарно-винторезных станках выполняют резцами, метчиками и плашками. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб.

На токарно-винторезных станках нарезают метрические, дюймовые, модульные и специальные резьбы. Нарезание многозаходных резьб на токарно-винторезном станке требует точного углового деления обрабатываемой заготовки при переходе от одной нитки нарезаемой резьбы к другой.

Приспособления для токарных станков в значительной степени определяют род выполняемой работы. К наиболее распространенным приспособлениям токарных станков следует отнести патроны, центры, оправки, люнеты, хомутики.

Патроны

применяют для закрепления деталей,

у которых

![]() ,

где L

— длина; d

— диаметр детали. Патроном осуществляют

базирование деталей по наружному,

внутреннему диаметру и торцу. Применяют

кулачковые, поводковые и цанговые

патроны.

,

где L

— длина; d

— диаметр детали. Патроном осуществляют

базирование деталей по наружному,

внутреннему диаметру и торцу. Применяют

кулачковые, поводковые и цанговые

патроны.

Центры (рис. 1.20) предназначены для поддержания при обработке заготовок с соотношением L/d > 4. Они бывают неподвижные (для обработки легких и средних деталей) и вращающиеся (для тяжелых деталей). Неподвижный центр (рис. 2.20, а) снабжен рабочей частью 1 с углом 60° при вершине, хвостовой частью 2, имеющей конусность (конус Морзе № 1 – 6) и цилиндрическую часть 3 с диаметром, меньшим диаметра конуса хвостовика, что устраняет заклинивание при выбивании центра из гнезда. Рабочие части центров могут быть выполнены с внутренним конусом (рис. 2.20, б) для установки заготовок малого диаметра, с вырезом рабочей части вершины (рис. 2.20, в) для получения возможности обрабатывать торец заготовки, со сферической рабочей частью (рис. 2.20, г), позволяющей надежно центрировать заготовки с рифленой рабочей частью (рис. 2.20, д) для обработки заготовок с большим центровым отверстием без применения поводкового патрона.

Рис. 1.20. Неподвижные (а – д) и вращающиеся (е) центры

Оправки (рис. 1.21) предназначены для закрепления деталей с соотношением L/d = 1,5 ÷ 2 с базированием на предварительно обработанное отверстие и применяются при чистовой обработке наружных поверхностей. Конусную оправку 1 (рис. 2.21, а) с конусностью 1/2000 применяют для деталей общего машиностроения, с конусностью 1/2500 ÷ 1/7500 для обработки насадного инструмента нормальной точности и с конусностью 1/10 000 ÷ 1/14 000 для инструмента высокой точности.

Рис. 1.21. Конусная (а), цилиндрическая (б), цанговая (в),

концевая (г) оправки

На цилиндрической оправке 2 с буртиком (рис. 1.21, б) деталь 1 зажимают гайкой 4 через быстросъемную шайбу 3. Наружный диаметр гайки выполняют меньше диаметра оправки, что позволяет снимать деталь с оправки без свинчивания гайки. Деталь на оправке удерживается от проворота за счет сил трения по торцам.

Для обработки деталей с менее точно обработанным отверстием применяют разжимные (цанговые) оправки. На рис. 1.21, в приведена конструкция разжимной оправки, состоящей из конической оправки 2, втулки 4 с внутренним коническим отверстием и наружной цилиндрической поверхностью, на которую устанавливают деталь 1. Втулка 4 снабжена продольными пазами с обоих торцов (по 3 – 4 паза), которые обеспечивают пружинящее свойство втулки. При завинчивании гайки 3 втулка перемещается по конической оправке 2, увеличивается в диаметре и закрепляет деталь 1. Гайка 5 служит для снятия детали после обработки.

Концевая цанговая оправка приведена на рис. 1.21 г. При ввинчивании винта 2 с конической частью в корпус оправки 1 лепестки цанги 4 расходятся и цилиндрической наружной поверхностью прочно схватывают деталь 3.

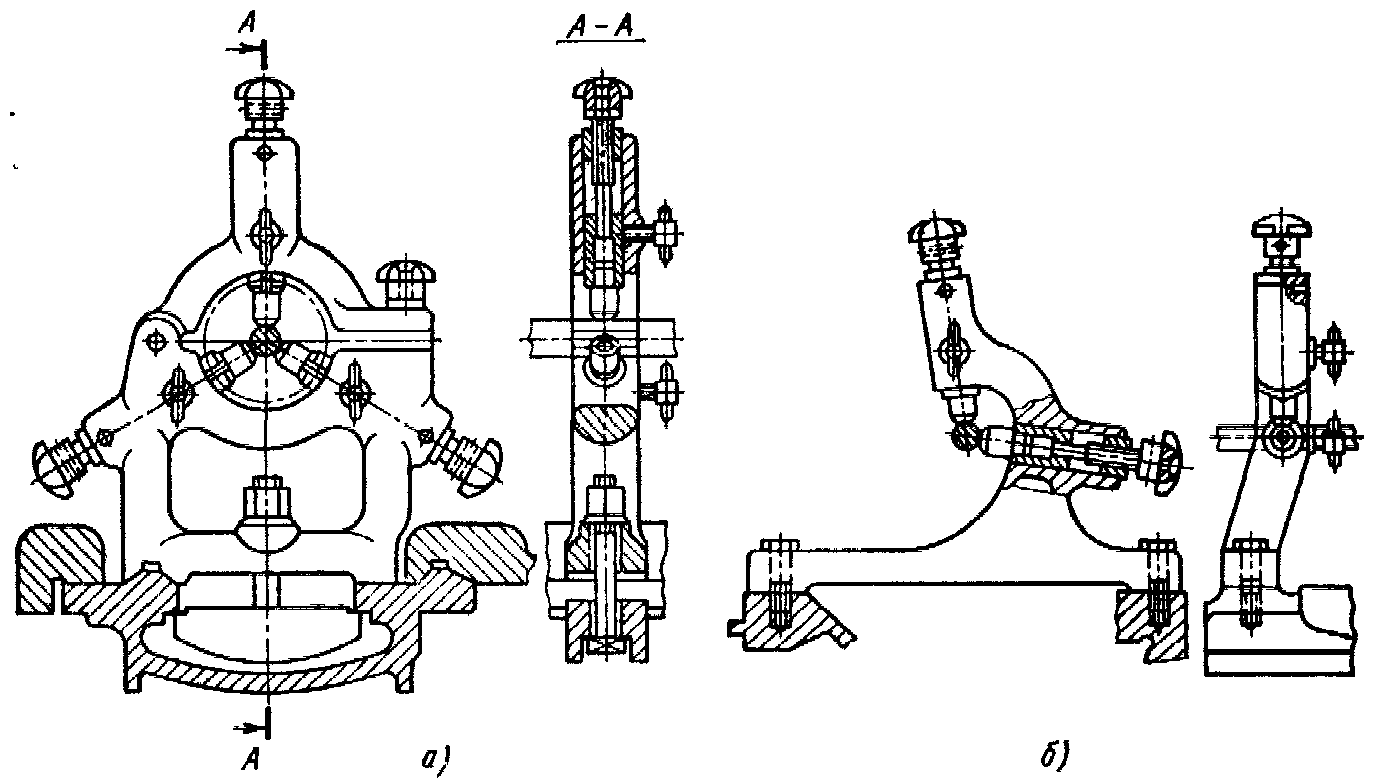

Люнеты предназначены для создания дополнительной опоры при обработке длинных валов с целью предотвращения прогиба вала под действием сил резания и зажима и применяются при обработке валов с соотношением L/d > 10.

Рис. 1.22. Неподвижный (а) и подвижный (б) люнеты

Люнеты бывают неподвижные (рис. 1.22 а), устанавливаемые на станине, и подвижные (рис. 1.22, б), устанавливаемые на каретке станка.