Учебное пособие 2244

.pdfУстановки для многократного грохочения снабжают комплектом сит, которые устанавливают последовательно, параллельно или комбинированно. При последовательной установке (см. рис. 3, б) грохочение идет от мелкого к крупному, так как весь материал поступает на мелкое сито, затем на среднее, затем на крупное и т.д. При параллельной установке (см. рис. 3, в) грохочение идет от крупного к мелкому. Такая схема выгоднее при крупном и среднем грохочении, так как обеспечивает большую долговечность сит (материал поступает на более прочное сито), высокий коэффициент эффективности (крупная фракция отсеивается сразу и не мешает просеиваться более мелким), однако конструкция получается более сложной (требуются течки для направления материала в соответствующие бункеры). При комбинированной установке (см. рис. 3, г) достоинства и недостатки первых двух схем уменьшаются.

Для мелкого грохочения применяют сита, которые характеризуют номером. По системе измерения (ГОСТ 3584 – 53) номер сита соответствует размеру стороны отверстия в свету, выраженному в миллиметрах, что очень удобно, так как номер сита соответствует границе раздела нижнего и верхнего классов. Например, сито № 5 указывает, что в нижнем классе находятся частицы менее 5 мм в поперечнике, № 025 – менее 0,25 мм, № 004 – менее 0,04 мм. По системе ФРГ номер сита соответствует числу отверстий на 1 линейном сантиметре, а по англо-американской – номер сита (число меш) соответствует числу отверстий на 1 линейном дюйме. Это менее удобно, т.к. для определения границы раздела классов требует применения расчетов или таблиц.

Просеивание материала происходит лишь в том случае, если его частицы перемещаются относительно просеивающей поверхности. Для этого неподвижным просеивающим поверхностям придают уклон, превышающий угол естественного откоса материала, чтобы он мог двигаться под действием силы тяжести, или перемещают материал принудительно, например с потоком жидкости или газа. Однако чаще всего машины механической сортировки снабжают приводом, который приводит в движение не материал, а просеивающую поверхность. При этом характеристики движения должны учитывать конструкцию грохота, направление относительно перемещения, чтобы возникающие ускорения превышали ускорение силы тяжести, а силы инерции были больше силы трения. С другой стороны, необходимо учитывать, что увеличение относительной скорости движения повышает эффективность грохочения лишь до определенного момента, после чего дальнейшее повышение скорости становится нецелесообразным, а с превышением критической скорости грохочение вовсе прекращается, так как частицы проскакивают над отверстиями, не успевая пройти через них.

Для непрерывности процесса грохочения конструкция привода должна обеспечить перемещение непросеявшихся частиц в определенном направлении, чтобы они освобождали место поступающего на грохот материала.

10

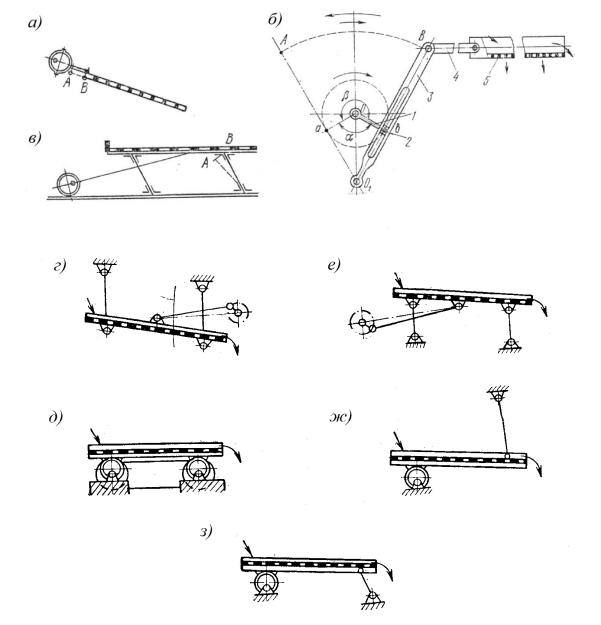

Форма траектории движения поверхности грохочения (рис. 4 и 5) зависит от конструктивных особенностей грохота – места расположения вибратора, угла наклона просеивающей поверхности, направления вращения вала вибратора и т.д.

Рис. 4. Схемы инерционных грохотов:

аи б – с центральным, в и г – с внешним расположением валов вибраторов при прямом

иобратном вращении и формы траектории движения поверхностей грохочения [5]

Рис. 5. Схемы эксцентриковых грохотов и форма траекторий движения поверхностей грохочения: а – при прямом вращении вала вибратора; б – при обратном вращении вала вибратора [5]

11

На рис. 4 представлены схемы инерционных наклонных грохотов с различным расположением дебалансных вибровозбудителей.

Обратное вращение вала применяется при трудных условиях сортировки (мелкий, влажный или слежавшийся материал), а также при большом угле наклона просеивающей поверхности (до 30°), чтобы продлить время прохождения материала по ситу. Круговые траектории используют в грохотах с наклонной рабочей поверхностью, прямолинейные – в грохотах с горизонтальной или слабонаклонной поверхностью.

1.3. Колосниковые грохоты

Колосниковые грохоты представляют собой набор колосников, укрепленных на общей раме, на некотором расстоянии друг от друга. В зазоры между колосниками проваливается мелкая фракция поступающего на грохот материала. Величину зазора можно регулировать, меняя прокладки между колосниками Колосниковые грохоты бывают неподвижные и подвижные. Неподвижные применяют для удаления кусков, превышающих размеры загрузочного отверстия дробилок, а также для отделения мелочи с размерами, меньшими разгрузочной щели дробилки. Грохот устанавливают под углом 45–50°, превышающим угол естественного откоса материала, чтобы он передвигался по грохоту под действиями сил тяжести. Колосники в сечении должны представлять трапецию или подобную фигуру, чтобы щелевидные зазоры между колосниками

расширялись книзу и не забивались материалом.

Подвижные колосниковые грохоты имеют приводы, сообщающие колосниковым решеткам качательное или вибрационное движение, что обеспечивает продвижение материала в сторону небольшого (15 – 20°) уклона и интенсивное отделение мелкой фракции. Такие грохоты часто используют в качестве питателей для равномерной загрузки дробилок материалом. Производительность грохотов-питателей при зазоре между колосниками от 2 до 100 мм и мощности двигателя до 18 кВт составляет от 25 до 300 т/ч.

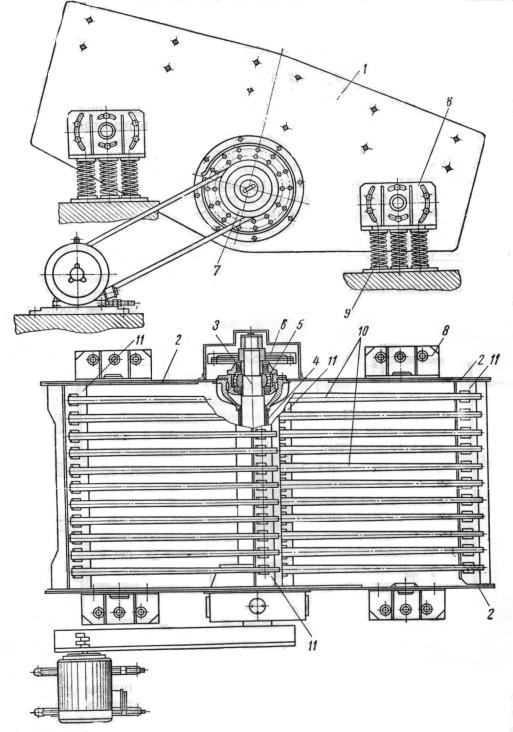

Колосниковый грохот-питатель с эксцентриковым приводом (рис. 6) состоит из опорной рамы 1, двух независимых колосниковых систем 2 и 3, укрепленных на качающихся подвесках 3 и 4, получающих возвратнопоступательное движение от привода.

Приводной вал 7 эксцентриками 8 и 9 и шатунами 6 приводит колосниковые системы в движение так, что, когда одна из них приподнимается и двигается вперед, вторая слегка опускается и двигается назад, что приводит к интенсивному встряхиванию материала, просеиванию мелочи и продвижению надрешетного продукта по наклонной колосниковой поверхности. Сложное движение колосниковых систем обеспечивается диаметрально противоположным направлением соответствующих пар эксцентриков и устройством подвесок. Угол наклона 15 – 20°.

12

Колосниковый грохот модели СМ - 690 (рис. 7) предназначен для сортировки материала, поступающего в дробилку. Применение колосникового грохота целесообразно в тех случаях, когда направляемый в дробилку материал содержит свыше 25 – 30 % кусков, размер которых меньше ширины выходной щели дробилок. Грохот состоит из короба 1, имеющего с внутренней стороны

Рис. 6. Колосниковый грохот-питатель с эксцентриковым приводом:

1 – рама опорная; 2,3 –колосники; 4,5 –качающиеся подвески; 6 – шатун; 7 – приводной вал; 8,9 – эксцентрики [4]

футеровку 2. Вибровал 3 грохота монтируется в пыленепроницаемой трубе 4, которая является поперечной связью короба. Концы трубы служат корпусами

для роликоподшипников 5, на которых установлен вибровал 3 со смонтирован-

13

ными на нем дебалансами 6 и шкивом 7. Короб снабжен четырьмя кронштей-

нами 8, которыми он опирается на пружины 9. Колосники 10 закрепляются на опорных балках 11.

Грохот может устанавливаться под углом от 0 до 30° к горизонту. Размер полотна грохота рассматриваемой модели равен 1,5х3 м. Ширина щели равна 0,075 – 0,2 м. Наибольший размер поступающего куска – 1 м.

14

Рис. 7. Колосниковый грохот инерционного типа:

1 – короб; 2 – футеровка; 3 – вибровал; 4 – труба; 5 – роликоподшипники; 6 – дебалансы; 7 – шкив; 8 – кронштейны; 9 – пружины; 10 – колосники; 11 – опорные балки [5]

На рис. 8. показан вибратор, на валу 1 которого закреплены дебалансы 2 и

шкив 3.

Рис. 8. Вибратор:

1 – вал; 2 – дебалансы; 3 – шкив [5]

1.4. Плоские качающиеся грохоты

Плоские качающиеся грохоты, применяемые в промышленности строительных материалов, можно разделить на следующие виды: с продольным качанием и с круговым качанием в вертикальной плоскости.

Качество грохочения зависит от длины сита, времени нахождения материала на нем, угла наклона сита, гранулометрического состава материала.

Плоские качающиеся грохоты имеют простой эксцентриковый привод и наклонную просеивающую поверхность (рис. 9, а), эксцентриковый привод и горизонтальную просеивающую поверхность, укрепленную на наклонных стойках (рис. 9, в), и горизонтальную просеивающую поверхность с дифференциальным приводом (рис. 9, б).

Для движения материала по просеивающей поверхности необходимо, чтобы силы инерции, действующие на материал, превышали силы трения, возникающие между материалом и просеивающей поверхностью. Для движения

15

материала по наклонной просеивающей поверхности необходимо, чтобы ее ускорение в обоих направлениях вызвало такие силы инерции Pu, действующие на куски материала, которые при движении от А к В будут меньше сил трения F и горизонтальной составляющей силы тяжести G, а при движении от В к А вместе с горизонтальной составляющей силы тяжести превысят силы трения. В таком случае материал продвигается по грохоту и просеивается даже при небольших углах наклона (5 – 12°) и производительность грохота легко регулировать изменением угла наклона просеивающей поверхности.

Рис. 9. Схемы плоских качающихся грохотов:

а – наклонный с эксцентриковым приводом; б – горизонтальный с дифференциальным приводом; в – горизонтальный с эксцентриковым приводом; г – наклонный на шарнирных подвесках; д – горизонтальный на кривошипных опорах; ж – наклонный на кривошипной опоре и шарнирной подвеске; з – наклонный на шарнирной и кривошипной опорах [5]

16

Продвижение материала по горизонтальной поверхности происходит за счет подбрасывания его под углом к горизонту действием наклонных стоек или благодаря разности ускорений, сообщаемых просеивающей поверхности асимметричным кулисным приводом. Такой привод (рис. 9, б) состоит из кривошипа 1, вращающегося вокруг оси О, кулисы 3 с центром качания О1, шатуна 4 и просеивающей поверхности 5. На конце кривошипа шарнирно укреплен ползун 2, который может скользить в прорези кулисы. При равномерном вращении, например, по часовой стрелке, ползун качает кулису так, что ее конец, соединенный с шатуном, перемещается от В к А за время поворота кривошипа на угол β. Углы и скорости подбирают таким образом, что силы трения преобладают над силами инерции и материал двигается вместе с просеивающей поверхностью. Во всех случаях короб грохота с помощью приводного механизма совершает возвратно-поступательное движение, во время которого материал движется по поверхности грохочения к выходному концу и рассеивается на фракции в зависимости от технологических требований.

Плоские качающиеся грохоты применяют для просеивания сухих материалов на поверхности с отверстиями до 1 мм и для процеживания жидких масс на ситах с отверстиями до десятых долей миллиметра.

1.5.Вибрационные грохоты

1.5.1.Общие сведения, классификация

Вибрационные грохоты широко используются в строительном производстве для разделения материалов на классы и фракции. Среди группы грохотов, в которых разделение материала происходит за счет перемещения его по колеблющейся просеивающей поверхности, класс вибрационных грохотов выделяется способом возбуждения колебаний. Вибрационный грохот – это грохот с вибрационным приводом, называемым динамическим или силовым. Принципиальная особенность вибрационного грохота состоит в том, что при используемом в нем динамическом приводе характер колебательного движения, амплитуда и форма траектории грохота определяются исключительно динамическими факторами – силовым воздействием, генерируемым приводом, числом и массой движущихся элементов, числом упругих элементов, их расположением и характеристиками.

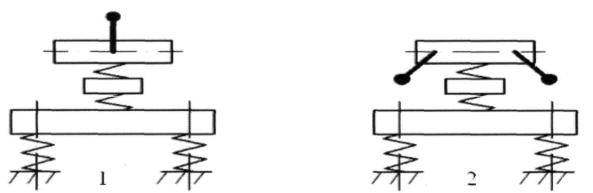

Вибрационный или динамический привод называют вибровозбудителем. В подавляющем большинстве виброгрохотов используются центробежные (дебалансные) вибровозбудители с вращающейся неуравновешенной массой (см. рис. 10, а) гораздо реже – электромагнитные (рис. 10, б).

В электромагнитных вибровозбудителях силы, вынуждающие колебания, создаются в результате воздействия переменного во времени магнитного поля на ферромагнитные тела.

17

При протекании по обмотке сердечника переменного тока, в нем наводится магнитное поле с замкнутыми силовыми линиями. Возникающие между торцевыми сечениями сердечника 1 и якорем 2 поверхностные силы изменяются во времени и возбуждают колебания якоря и связанного с ним тела 3. Электромагнитный вибровозбудитель генерирует вынуждающую силу направленного (прямолинейного) действия.

Рис. 10. Схемы одномассных вибровозбудителей колебаний:

а – дебалансный: 1 – дебаланс; 2 – корпус; Рц – центробежная возбуждающая сила; См–центр масс дебаланса; r – эксцентриситет массы дебаланса; б – электромагнитный:

1 – сердечник; 2 – якорь; 3 – вибрируемый корпус [5]

По динамическим признакам, кроме указанных, вибрационные грохоты подразделяются на грохоты с одним, двумя и т.д. вибровозбудителями; одно-, двух- и трехмассные (рис. 10 – 12), дорезонансные и межрезонансные; с круговыми и близкими к ним эллиптическими, прямолинейными, комбинированными траекториями колебаний короба.

По технологическим признакам вибрационные грохоты бывают односитные, двухситные и т.д.; наклонные и горизонтальные или слабонаклонные (угол наклона к горизонту 5÷6°).

По конструктивным признакам – инерционные, эксцентриковые (гирационные) и электромагнитные.

18

Рис. 11. Схемы двухмассных вибровозбудителей: 1 и 2 – дебалансные; 3 – электромагнитный [5]

Подавляющее большинство выпускаемых и эксплуатируемых в настоящее время вибрационных грохотов являются одномассными зарезонансными машинами с дебалансными вибровозбудителями.

Грохоты подразделяются на три типа в зависимости от насыпной плотности исходного материала:

Л – легкий, для грохочения сыпучих материалов с насыпной плотностью до

1,4 т/м3;

С – средний, для грохочения сыпучих материалов с насыпной плотностью до 1,8 т/м3;

Т – тяжелый, для грохочения сыпучих материалов с насыпной плотностью до 2,8 т/м3.

Рис. 12. Схемы трехмассных дебалансных вибровозбудителей: 1 – с круговыми колебаниями, 2 – с направленными колебаниями [5]

Грохоты легкого типа предназначены главным образом для угольной промышленности, среднего – для промышленности строительных материалов, тяжелого – для горнорудной промышленности.

Грохоты подразделяются также по форме (траектории) колебаний на следующие виды:

И – с круговыми или близкими к ним колебаниями; С – с прямолинейными колебаниями; ИС – с близкими к прямолинейным колебаниями.

Кроме того, это подразделение позволяет характеризовать и другие признаки грохота. Буква И указывает, что это грохот инерционный наклонный с круговыми и близкими к ним колебаниями, возбуждаемыми центробежным вибровозбудителем. Буква С означает, что это грохот самобалансный горизонтальный или слабонаклонный с прямолинейными колебаниями, возбуждаемыми самобалансным вибровозбудителем с кинематической синхронизацией двух дебалансных валов (зубчатым зацеплением) или двумя синхронизирующимися

19