Учебное пособие 2244

.pdfИз диффузора пульпа поступает в обогатительную камеру 3, диаметр которой значительно больше верхнего диаметра диффузора, вследствие чего скорость движения пульпы резко уменьшается и крупные зерна, превышающие по размеру величину граничного зерна, оседают и попадают в камеру классификации 4, которая представляет собой кольцо, заключенное между диффузором и корпусом классификатора. В нижнюю часть классификационной камеры через трубопровод и водяной коллектор 5 подается чистая вода. Из коллектора через специальные окна вода поступает в классификационную камеру винтовым потоком. В этом потоке осуществляется окончательная – чистовая классификация по заданному граничному зерну. Часть воды, поступающей в коллектор, расходуется на гидроклассификацию, а часть – на гидротранспорт крупного продукта, отводимого через патрубок 6.

Как отмечалось выше, первое разделение материала происходит в обогатительной камере, при этом из нее удаляется через сливной коллектор 7 значительная часть мелкой фракции, отделенной в этой камере, и плюс мелкая фракция, поступающая из классификационной камеры. В верхней части камеры 3 установлен отбойныйщиток8.

Прямоточный гидроклассификатор, поскольку пульпа подается снизу, является напорным аппаратом, рассчитанным на давление до 0,8 МПа на уровне сливного коллектора.

В табл. 8 приведены основные данные гидравлических классификаторов типа ГКД-2.

Таблица 8

Техническая характеристика гидравлических классификаторов [8]

Параметр |

ГКД-2-100 |

ГКД-2-400 |

ГКД-2-800 |

ГКД-2-1200 |

ГКД-2-1600 |

||

Производительность по |

|

|

|

|

|

|

|

исходной водогрунтовой |

|

|

|

|

|

|

|

смеси (дляdгр=1,2мм), |

100 |

400 |

800 |

1200 |

|

1600 |

|

м3/ч |

|

|

|

|

|

|

|

Расчетная производи- |

|

|

|

|

|

|

|

тельность по исходному |

20 |

60 |

100 |

200 |

|

300 |

|

материалу, м3/ч |

|

|

|

|

|

|

|

Расход воды на класси- |

|

|

|

|

|

|

|

фикацию (для |

100 |

180 |

230 |

580 |

|

740 |

|

dгр=1,2мм), м3/ч |

|

|

|

|

|

|

|

Высота гидрокласси- |

|

|

|

|

|

|

|

фикатора, мм |

3750 |

5500 |

6500 |

9500 |

|

11500 |

|

|

|

|

|

|

|

|

|

Внешний диаметр обо- |

|

|

|

|

|

|

|

гатительной камеры,мм |

910 |

1508 |

1910 |

2580 |

|

2910 |

|

|

|

|

|

|

|

|

|

Масса, кг |

1200 |

1500 |

2260 |

7435 |

|

9480 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110

Работа гидроклассификатора типа ГКД-2 отличается от описанной выше работы гидроклассификатора тем, что исходная смесь пода тся сверху в бакдозатор и через распределитель гидросмеси попадает в приемно-разделительную камеру. В процессе вертикального движения частиц в восходящих потоках воды более крупные частицы и частицы, близкие по размеру к граничным зернам, из приемно-разделительной камеры попадают в классификационную камеру, куда подается чистая вода для обеспечения окончательной классификации по заданному граничному зерну. Мелкий продукт выводится через верхнюю сливную трубу, крупный – через нижнее разгрузочное отверстие.

К рассматриваемому классификатору можно подсоединить специальную разгрузочную камеру, в кот

орой крупная фракция песка будет частично обезвоживаться до влажности 25 %. Классификаторы типа ГК выпускают трех типоразмеров производительностью по исходной водогрунтовой смеси от 300 до 2200 м и производительностью по исходному песку от 25 до 400 м.

Чтобы на рассматриваемых классификаторах получить товарную фракцию со стабильным зерновым составом, необходимо обеспечить постоянное питание как по зерновому составу, так и по консистенции поступающей пульпы. Вторая фракция, мелкая, выдаваемая этими классификаторами, загрязнена шламами и требует дополнительного обогащения. Для получения нескольких фракций необходимо последовательно установить соответствующее число таких классификаторов. Классификаторы вертикального типа просты по конструкции, надежны в работе и в случаях, когда не требуется высокая точность классификации, могут успешно использоваться для обогащения строительных песков. Особенно рационально применять их на гидромеханизированных карьерах, так как эти аппараты могут работать в комплексе с земснарядами, разрабатывающими карьер.

В зарубежной практике при фракционировании песков на несколько фракций из вертикальных классификаторов часто составляют ступенчатые, компаундные или комбинированные установки. С помощью таких классификаторов удается повысить точность разделения на фракции и уменьшить потери товарных фракций в сливе.

На рис.54показаны схемы классификационных установок системы «Реакс». Комбинированием различных типов установок с гидравлическими классификаторами достигается высокая точность разделения. При этом технологическая схема может быть разработана с учетом конкретных требований производства и с учетом экономических и технологических критериев оптимизации процесса обогащения.

111

Рис. 54. Схемы классификационных установоксистемы «Реакс»: а – компаундная; б – двухступенчатая; в – комбинированная [4]

Так, компаундная трехступенчатая система классификации (рис. 54, a) представляет собой комбинацию двух, трех или четырех конусных гидравлических классификаторов с горизонтальной подачей воды на классификацию. При двухступенчатой системе классификации (рис. 54, б), повышающей точность разделения, два конусных гидравлических классификатора устанавливаются один над другим. Комбинированная система классификации (рис. 54, в) представляет собой комбинацию из классификаторов с горизонтальной подачей воды и вертикальной подачей чистой воды, что позволяет получить несколько фракций.

2.6.Гидроциклоны

Врассмотренных выше гидравлических классификаторах процессы разделенияматериаланафракции протекают под действиемгравитационныхсил.

Гидравлические классификаторы, работа которых основана на действии гравитационных сил, успешно применяются при классификации песков с граничным размером з рен от 0,5 до 3 мм. Иное положение имеем при разделении материалов по малым величинам граничных зерен, поскольку силы сопротивления среды, пропорциональные поверхности зерна, возрастают значительно быстрее гравитационных сил, определяемых массой частицы, чем затрудняется процесс классификации. С повышением концентрации мелких зерен разделение еще более ухудшается вследствие возрастания вязкости среды.

Процессы разделения мелких твердых частиц могут быть значительно улучшены при осуществлении их под действием центробежных сил инерции.

Для разделения жидких смесей в поле центробежных сил инерции разнообразное применение получили так называемые гидроциклоны. Они широко используются для классификации твердых частиц с размерами 10 – 500 мкм для сгущения шламов.

Впромышленности строительных материалов гидроциклоны нашли при-

112

менение при помоле сырьевых цементных материалов при работе сырьевой мельницы в замкнутом цикле.

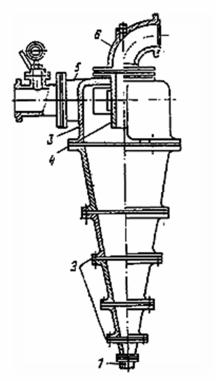

Данный гидроциклон сборный, представленный на рис.55 и состоит из смонтированного из литых конических секций 2 с разгрузочным патрубком 1 и из цилиндрического корпуса 3 с касательным подводящим патрубком5, центральной трубой 4 и отводящим патрубком 6. Материал, подлежащий классификации, подается через патрубок 5, ось которого расположена тангенциально к цилиндрической части корпуса. Таким образом, шлам, поступающий через касательный патрубок 5 в гидроциклон, приобретает вращательное движение, в результате которого возникают центробежные силы инерции. В подводящем патрубке имеется направляющая втулка с сужающимся каналом, что обеспечивает значительное увеличение скорости потока в циклоне и более интенсивное выделение частиц материала из потока под действием центробежных сил.

Рис. 55. Гидроциклон сборной конструкции:

1 – патрубок выходной; 2 – секция коническая; 3 – корпус цилиндрический; 4 – трубка центральная; 5 – патрубок подводящий; 6 – патрубок отводящий [7]

Под действием последних относительно крупные твердые частицы отбрасываются к стенкам корпуса и движутся по спиральной траектории к выходному патрубку 1 для отвода нижнего продукта. Более мелкие частицы и большая часть жидкости движутся во внутреннем спиральном потоке, направленном вверх к центральной трубке 4 и отводную трубку 6 для отвода верхнего продукта. Крупные частицы возвращаются в мельницу на домол, а мелкие – в шлам-бассейны. Чем выше давление на входе в гидроциклон, тем больше вра-

113

щательная скорость движения потока и тем больше центробежная сила инерции, но меньше граница разделения. Для получения наиболее крупного слива с частицами до 0,5 – 0,7 мм величина давления принимается равной 0,3 – 0,5 МПа, а для получения наиболее тонкого слива давление на входе должно быть не менее 0,15 – 0,17 МПа.

На рис. 56 представлена схема движения шлама в гидроциклоне. Под действием центробежных сил инерции, как отмечалось, твердые частицы движутся от оси гидроциклона к его периферии.

Рис. 56. Схема движения пульпы в гидроциклоне [6]

Гидроциклоны тонкостенной сварной конструкции (рис. 57) для предотвращения износа корпуса футеруют каменным литьем или резиной. Гидроциклоны с диаметром корпуса от 75 до 1000 мм, с углом конусности 20° и сечением питающего отверстия от 10х30 до 20х40 мм обеспечивают производительность от 3,6 до 600 м3/ч. Для частиц граничного размера на определенном расстоянии от центра циклона центробежные силы инерции уравновешиваются силами, действующими со стороны жидкости, и тогда скорость осаждения частиц этого размера становится равной нулю.

Частицы, размер которых меньше размера граничного зерна, перемешаются к оси гидроциклона и затем удаляются в слив, а частицы большего размера направляются к периферии, опускаются и удаляются через разгрузочный патрубок.

Рассчитывать объемную производительность гидроциклона можно по формулам (158), (159), (160).

|

d2 |

|

|

|

|

|

2g H1 H2 , |

|

|||||

Q |

n |

Dd0 |

(158) |

|||

Dd0 |

||||||

|

|

|

|

|

||

где – коэффициент расхода ;

114

dn – диаметр питающего патрубка, м;

D – диаметр цилиндрической части гидроциклона, м; d0 – диаметр отводящего патрубка, м;

g – ускорение силы тяжести , м/с2 ; H1 – напор в питающем патрубке H/м2; H2 – напор в отводящем патрубке H/м2.

Рис. 57. Гидроциклон сварной конструкции:

а– общий вид; б – внутренняя часть циклона, футерованная резиной;

в– внутренняя часть циклона, футерованная каленым литьем [7]

Если принять, что коэффициент расхода μ величина постоянная, то выражение в скобках для геометрически подобных циклонов будет постоянной без-

размерной величиной. Обозначив это выражение через |

, получим, л/мин, |

|

|||||||

Q kDd |

|

|

|

|

|

|

; |

(159) |

|

0 |

2g(H |

1 |

H ) |

||||||

|

|

|

|

2 |

|

|

|

||

Q 44,5kDd0 |

|

|

|

|

|

||||

H1 |

H2 |

0 |

. |

(160) |

|||||

По опытным данным, для гидроциклонов диаметром от 1,25 до 60 см с углом конусности в 38° величина 44,5k равна 0,524. С уменьшением угла ко-

115

нусности эта величина возрастает и ее значение должно быть определено опытным путем.

Для расчета производительности гидроциклона используется также формула, л/мин,

Q 15,7d3d0 H , |

(161) |

где d3 – приведенный диаметр питающего отверстия см ; d0 – диаметр отводящего патрубка, см;

H – напор в питающем патрубке, H/см2.

Размер граничного зерна, по которому происходит классификация в гидроциклоне, рассчитывается по формуле, мк,

0,9d0 DT |

|

|

dгр dn H 0 |

, |

(162) |

где D – диаметр циклона, м;

dn – диаметр выходного патрубка, м;

Т – содержание твердых частиц питания, %; do – диаметр отводящего патрубка, м;

Н – давление на входе в гидроциклон, МПа; ρ – плотность твердой фазы, г/м3; ρо – плотность жидкой фазы, г/м3.

В табл. 9 приводятся ориентировочные данные для выбора гидроциклонов с уклоном конусности 20˚.

|

|

|

|

|

|

Таблица 9 |

|

Ориентировочные данные для выбора гидроциклонов [7] |

|||||

|

|

|

|

|

|

|

Диаметр гид- |

Диаметр отво- |

Диаметр |

Диаметр |

Производительность |

Верхний |

|

роциклонаD, |

дящего патруб- |

питающего |

выходного |

при Н=0,1МПа |

предел круп- |

|

мм |

ка, доли от D |

отверстия, |

патрубка |

(9,81∙104Н/м2), |

ности слива |

|

|

|

доли от d0 |

для песка, |

|

л/мин |

dmax , мк |

|

|

|

доли от d0 |

|

|

|

|

|

|

|

|

|

|

75 |

0,2 – 0,5 |

1 – 0,5 |

0,2 – 0,7 |

60 |

– 125 |

22 – 60 |

125 |

0,2 – 0,4 |

1 – 0,5 |

0,2 – 0,7 |

15 |

– 250 |

26 – 80 |

150 |

0,2 – 0,4 |

1 – 0,5 |

0,2 – 0,7 |

200 |

– 350 |

23 – 95 |

250 |

0,2 – 0,4 |

1 – 0,5 |

0,2 – 0,7 |

450 |

– 850 |

37 – 135 |

350 |

0,2 – 0,4 |

1 – 0,5 |

0,2 – 0,7 |

850 |

– 1500 |

44– 180 |

500 |

0,2 – 0,4 |

1 – 0,5 |

0,2 –0,7 |

1500 |

– 3000 |

52 – 240 |

750 |

0,2 – 0,4 |

1 – 0,5 |

0,2 – 0,7 |

3500 |

– 6500 |

73 – 340 |

1000 |

0,2 – 0,4 |

1 – 0,5 |

0,2 – 0,7 |

6200 |

– 10000 |

– |

|

|

|

|

|

|

|

116

2.7. Гидромеханические классификаторы

Гидромеханические классификаторы имеют механизм, воздействующий на разделение зерен. Классификаторы часто работают в замкнутом или открытом цикле помола с мельницами.

Спиральный классификатор. На рис. 58 и 59 представлены общий вид и схема спирального классификатора. Классификатор состоит из полуцилиндрического наклонного корыта 2, нижняя часть которого образует осадительный бассейн, и двухзаходной ленточной спирали 1, являющейся основной рабочей частью. Объем корыта зависит от угла наклона и высоты стенки, через которую переливается смесь. Пульпа подается в верхнюю часть корыта. Вращение спирали сообщается от электродвигателя 8 через клиноременную 6 и зубчатую 5 передачи и редуктора 7. Нижняя часть спирали может подниматься над корытом с помощью подъемного механизма 4 для установки спирали в различных положениях путем поворота вокруг шарнирной опоры. Пульпа непрерывно подается в корыто через приемный лоток 6 (рис.59) и перемешивается лопастями. Под действием гравитационных сил материал делится на два класса. Крупные более тяжелые частицы опускаются на дно корыта. Загрязняющиеся примеси с водой сливаются через торцовый борт, а осевший песок подвигается лопастями по наклонному днищу. При вращении вала осевшие в корыте крупные частицы начинают двигаться к выгрузочному лотку 4 (рис 59). При этом материал частично обезвоживается, так как поднятая часть корыта классификатора находится выше уровня пульпы и сбрасывается на разгрузочный лоток.

Рис. 58. Общий вид Спирального классификатора:

1 – ленточная спираль; 2 – корыто; 3 – клиноременная передача; 4 – подъемный механизм; 5 – зубчатая передача; 6 – клиноременная передача;

7 – редуктор; 8 – электродвигатель [6]

117

Спиральные классификаторы по сравнению с реечными менее чувствительны к заиливанию и поэтому более надежны в эксплуатации.

При остановке классификатора спираль с помощью механизма 5 приподнимается, а при спуске опускается. Осевший на дно ил выносится спиралью к штуцеру 10.

С увеличением угла наклона корыта содержание влаги в песках уменьша-

ется.

Существуют классификаторы с погружной спиралью (рис. 59) на сливном конце и с непогруженной спиралью. Классификаторы с непогружной спиралью используют преимущественно для грубого деления материала на классы, когда в слив уходят частицы крупностью до 0,15 мм.

Рис. 59. Схема спирального классификатора с погружной спиралью:

1 –рама;2 – спускной штуцер;3 –корыто;4 – выгрузочный лоток;5 –механизм подъема спирали;6 – приемный лоток;7 – спираль;8 – электродвигатель;9 – ось поворота спирали;

10 – штуцер слива крупной фракции [8]

В классификаторах с погружной спиралью в сливе имеются частицы размером до 0,074 мм. В этих классификаторах пульпа над спиралью находится в более спокойном состоянии. Технические характеристики спиральных классификаторов приведены в табл. 9 – 11.

Классификаторы изготовляют с одной или двумя спиралями диаметром от 0,3 до 3 м и длиной от 3 до 15 м. При диаметре спиралей от 300 до 1000 мм суточная производительность одновальных классификаторов от 6 до 19 т по сливу и от 25 до 465 т по пескам, а двухвальных – до 1100 т по сливу и до 18500 т по пескам.

Производительность Q спиральных классификаторов (по песку) определяют по эмпирической формуле, т/ч,

Q 388D3n , |

(163) |

где D – диаметр спирали, м;

n – частота оборотов спирали, с-1.

118

Таблица 10 Техническая характеристика односпиральных классификаторов

с погружной спиралью [6]

|

|

|

|

|

|

Производительность |

|

|

|

||

|

|

|

|

|

|

по |

материалу |

с |

|

|

|

|

Размер |

корыта, |

Диа- |

Частота |

Угол |

ρ = 21 кH/м3 при тон- |

Мощ- |

Частота |

|||

Тип |

мм |

|

метр |

вращения |

наклона |

ких частицах в сливе |

ность |

вращения |

|||

|

|

|

спира- |

спирали, |

корыта, |

0,074 мм, г/сут |

|

элек- |

двигателя, |

||

|

длина |

ширина |

ли, мм |

об/мин |

градусы |

по |

|

|

|

тро- |

об/мин |

|

|

|

|

|

|

сливу |

|

по пескам |

|

двига- |

|

|

|

|

|

|

|

|

|

|

|

теля, |

|

|

|

|

|

|

|

|

|

|

|

кВт |

|

М57 |

8400 |

1370 |

1200 |

4,56–9,22 |

15 |

120 |

|

1140–2305 |

|

3–5 |

470–950 |

4-1 |

|

|

|

|

|

|

|

|

|

|

|

М57 |

10100 |

|

1500 |

3,4–6,85 |

15 |

367 |

|

1550–3120 |

|

4,5– |

475–960 |

5-1 |

|

|

|

|

|

|

|

|

|

7,0 |

|

М57 |

13000 |

пере- |

2000 |

2,59~5,24 |

15 |

320 |

|

2590–5240 |

|

6,5– |

475–960 |

6-1 |

|

менная |

|

|

|

|

|

|

|

10,0 |

|

Таблица 11 Техническая характеристика односпиральных классификаторов

с непогружной спиралью [6]

|

|

|

|

Угол наклона корыта, градусы |

Производительность по материалу |

Мощность электродвигателя по спирали, кВт |

|

|

||||||

|

|

|

Частота вращения спирали, об/мин |

|

|

с ρ=27 кН/м3 |

|

|

|

Частота вращения электродвигателя, об/мин |

Масса классификатора без электродвигателя, кг |

|||

|

Длина корыта, мм |

Диаметр спирали, мм |

при то- |

при тонине |

при то- |

|||||||||

|

нине ча- |

частиц в |

нине |

|||||||||||

|

стиц в |

сливе 0,15 |

частиц |

|||||||||||

Тип |

сливе 0,8 |

|

мм |

в сливе |

||||||||||

мм |

|

|

0,078 |

|||||||||||

|

|

|

|

|

|

мм |

||||||||

|

по сливу |

по пескам |

по сливу |

по пескам |

по сливу |

|

по пескам |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1-КС- |

3000 |

300 |

5,4– |

14– |

24 |

75 |

14 |

51 |

6 |

|

25 |

1,0 |

930 |

750 |

30 |

|

|||||||||||||

|

|

|

25 |

18 |

|

|

|

|

|

|

|

|

|

|

1-КС- |

4500 |

500 |

12,0 |

14– |

54 |

170 |

31 |

117 |

13 |

|

54 |

1,0 |

930 |

1470 |

50 |

|

|||||||||||||

|

|

|

|

18 |

|

|

|

|

|

|

|

|

|

|

1-КС- |

5500 |

750 |

2,4– |

14– |

118 |

295 |

68 |

200 |

31 |

|

100 |

2,8 |

930 |

2900 |

75 |

|

|||||||||||||

|

|

|

9,9 |

18 |

|

|

|

|

|

|

|

|

|

|

1-КС- |

6500 |

1000 |

1,6– |

14– |

190 |

465 |

110 |

325 |

50 |

|

160 |

7,0 |

1440 |

3870 |

100 |

|

|||||||||||||

|

|

|

7,6 |

18 |

|

|

|

|

|

|

|

|

|

|

119