Учебное пособие 2180

.pdf

Пройдя границу поля, указанные частицы под действием сил тяжести отделяются от барабана и отводятся в специальный бункер 4. Очищенный же от железистых включений материал поступает в бункер 5.

Рис.2.1. Схема работы электромагнитного сепаратора:

1 – лотковый питатель; 2 – барабан; 3 – неподвижная магнитная система; 4,5 – бункеры

Электромагнитный сепаратор шкивного типа на рис. 2.2.а,б представлены общий вид и поперечное сечение приводного барабана электромагнитного сепаратора для кусковых материалов крупностью более 5 мм. Сепаратор представляет собой ленточный конвейер (рис. 2.2,а) с лентой 2, надетой на приводной 1 и натяжной барабаны.

Магнитная система сепаратора, насаженная наглухо на вал 1, представляет собой стальную отливку 2, в кольцевые пазы которой заложены катушки 3. Сверху пазы накрывают кольцами 4 из немагнитного материала (латуни), создавая при этом гладкую рабочую поверхность шкива.

Концы проводов от катушек через отверстие внутри вала выводятся наружу к контактной коробке 5 и через щетки и кольца соединяются с питающими проводами. При включении сепаратора в электросеть постоянного тока в нем возникает магнитное поле. Немагнитный материал свободно сходит с ленты, огибающей барабан, и поступает в соответствующий бункер (или машину).

61

Магнитный же материал притягивается к ленте в зоне магнитного поля, по выходе из него отделяется от холостой ветви ленты и поступает в специальный бункер.

Рис. 2.2. Сепаратор шкивного типа:

а – общий вид: 1– барабан приводной; 2 – лента; 3 – барабан натяжной; 4 – бункер; 5 – лоток; б – система магнитная: 1 – вал; 2 – отливка стальная; 3 – катушка; 4 – кольца немагнитные; 5 – коробка контактная

Для улавливания случайных металлических предметов невыгодно ставить электромагниты большой мощности, а при малой мощности могут оказаться не удаленными стальные предметы, лежащие на поверхности слоя материала, или предметы из слабомагнитных и немагнитных металлов.

Значительно эффективнее работает такой сепаратор с электронным металлоискателем (рис. 2.3). При прохождении металлического предмета над рамкой-датчиком 3, размещенным под лентой конвейера 4, индуктивность датчика изменяется, сигнал воспринимается и усиливается электронным блоком 1 и при помощи реле и магнитного пускателя 2 включается мощное электромаг-

62

нитное устройство, улавливающее магнитный предмет. При немагнитных металлах отключается привод ленточного конвейера или срабатывает устройство, удаляющее посторонний предмет механическим путем.

Рис. 2.3. Сепаратор с электронным металлоискателем: 1 – блок электронный; 2 – пускатель магнитный; 3– рамка-датчик;

4 –лента конвейера

Сепаратор барабанного типа (рис. 2.4) состоит из барабана 1, внутри которого установлена неподвижная магнитная система 2, лоткового питателя 3 и бункеров 5. Катушки электромагнитов подключаются к источнику постоянного тока напряжением 110 – 220 В. Вращение барабану сообщается от электродвигателя через шкив 7, ременную 6 и зубчатую передачи. Шкив 7 насажен на вал, имеющий два эксцентрика, на которые надеты шатуны 4, вторые концы которых серьгами соединяются с лотком питателя. Барабан, бункера, питатель и привод смонтированы на общей фундаментной раме.

При работе сепаратора подлежащий очистке порошкообразный материал лотковым питателем подается на барабан, который приводится во вращение. В зоне действия электромагнита 2 магнитные частицы притягиваются к наружной поверхности барабана, а очищенный материал ссыпается по лотку в бункер 10. При дальнейшем вращении барабана действие магнитных сил прекращается, и частицы, удержанные барабаном, по лотку 8попадают в бункер 9. Магнитный шунт 11 предназначен для уменьшения действия электромагнитных сил в зоне разгрузки.

63

Для зашиты дробильно-размольных машин от попадания в них случайных стальных и чугунных предметов нередко применяются подвесные устройства для удаления металла.

Рис. 2.4. Сепаратор барабанного типа: 1 – барабан; 2 – система магнитная; 3 – питатель лотковый;4– шатун; 5 – бункер; 6 – передача ременная;

7 – передача зубчатая;8 – шкив; 9 – лоток; 10,11 – бункеры; 12 – шунт магнитный

Подвесные устройства для удаления металла представляют собой обычные электромагниты, устанавливаемые над конвейерной лентой (рис. 2.5). Однако удаление металла из потока материала с помощью электромагнитов не всегда возможно по следующим причинам: сила электромагнита может оказаться недостаточной для извлечения крупных металлических предметов, в материале могут содержаться немагнитные металлы. Надёжная защита дробилок обеспечивается при использовании металлоискателей в комплексе с механическими сбрасывающими устройствами, работающими по принципу отсечения потока материала вместе, с металлическими предметами.

Металлоулавливатель представляет собой индукционную катушку, охватывающую рабочую ветвь конвейерной ленты. При прохождении металлического предмета сквозь катушку в ней возбуждается ЭДС, которая включает соответственно останов ленты или механическое устройство, сбрасывающее материал с ленты.

При необходимости очистки цилиндров от частичек железа применяют специальные электромагниты переносного типа.

64

Рис. 2.5. Подвесной электромагнит

Переносные электромагниты сепараторы показаны на рис. 2.6.

В металлической латунной коробке 1 (рис. 2.6, а) монтируются катушки, к которым подводится ток.

Масса или глазурь пропускается по желобу, в котором устанавливается электромагнит. Гребенка электромагнита разбивает поток массы на отдельные струи, омывающие ее наконечники, которые создают очень плотный магнитный поток и извлекают частицы железа из массы. Гребенку периодически очищают от металлических частиц.

Если электромагнит по какой-либо причине перестает работать, об этом сигнализирует электрическая лампа 2 – она гаснет. Для более эффективной очистки массы в желобе устанавливают несколько электромагнитов.

Электромагнит второго типа (рис. 2.6, б) представляет собой металлический корпус 1, в пазах которого помещаются катушки 2. При включении электромагнита в сеть постоянного тока намагничиваются железные планки. Жидкая масса или глазурь направляется в ящик электромагнита через воронку 4. Проходя через систему намагниченных планок, масса очищается, оставляет в выдвижной коробке 3 частицы железа. Периодически, по мере накопления металла, коробку 3 из ящика вытягивают и очищают.

65

Рис. 2.6. Переносные электромагнитные сепараторы:

а– гребёнчатый: 1,3 – коробки латунные; 2–электролампа;

б– с железными планками; 1 – корпус; 2 – катушки; 3–коробка выдвижная; 4 – воронка; 5 – планки железные

Впоследние годы на предприятиях керамической промышленности внедряются электромагнитные фильтр-сепараторы (рис. 2.7), имеющие следующее устройство: в корпусе 1 монтируются катушки 2 электромагнита. Внутрь корпуса вставляется приемная воронка 3, оканчивающаяся трубой. Между внутренней частью корпуса и трубой монтируется пакет решеток 4. Шликер, очищаемый от железистых включений, заливается в воронку 3 и, следуя по пути, отмеченному стрелками, поступает в зону решеток. На этом участке катушка 2 создает магнитное поле, металлические примеси задерживаются решетками 4, а очищенный шликер поступает в сливной лоток 5 и отводится из фильтрсепаратора. Для периодической очистки решеток от металла сначала прекращают подачу шликера и выключают ток, а затем открывают спускной пробковый кран 6 и струей воды промывают решетки. При этом магнитные примеси удаляются.

Производительность электромагнитных фильтр-сепараторов — от 5 до 60 л/мин, считая по жидкой массе.

66

Рис. 2.7. Электромагнитный фильтр сепаратор:

1 – корпус; 2 – катушка; 3 – воронка приемная; 4 – решетки; 5 – лоток сливной; 6 – кран пробковый

3. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ВОЗДУШНОЙ СЕПАРАЦИИ

Общие сведения

При сортировке сухих порошкообразных материалов, когда из общей смеси частиц требуется выделить тонкий продукт, размер частиц в котором не должен превышать 1 мм, применять грохоты экономически нецелесообразно. В этом случае прибегают к воздушной сепарации материалов.

Воздушной сепарацией называется разделение сыпучих материалов в воздушном или газовом потоке на фракции (классы) по величине частиц. Этот метод разделения особо широко используется при работе помольных агрегатов в замкнутом цикле с воздушными сепараторами. Материал из мельницы непрерывно отбирается в сепаратор, где происходит его разделение на две фракции:

67

грубую, возвращаемую на домол, и тонкую, являющуюся конечным продуктом измельчения.

Применением воздушных сепараторов удается улучшить технологические свойства измельченных материалов за счет получения порошков более равномерного гранулометрического (зернового) состава, увеличить производительность помольного агрегата и снизить удельные энергозатраты на измельчение. Выигрыш в производительности и энергозатратах тем больше, чем выше дисперсность готового продукта.

В случае необходимости для пневмотранспорта материала из мельницы в сепаратор либо внутри сепаратора могут быть использованы горячий воздух или отходящие газы печей, что позволяет совместить в едином агрегате процессы помола, сортировки и сушки материалов.

Основы теории воздушной сепарации

Теория движения газа с твердыми включениями рассматривается в специальных курсах аэродинамики. Прикладные методы расчёта воздушных сепараторов, достаточно подробно освещенные проф. М.Я. Сапожниковым, являются основой для расчёта зависимостей связывающих скорость с движением газов с размерами частиц, которые могут перемещаться в требуемых направлениях.

Разделение сыпучих материалов в воздушном потоке на фракции (классы) по величине частиц основано на взаимосвязи величины частиц и скорости её витания. При этом под скоростью витания понимается установившаяся скорость осаждения частицы в покоящейся среде или, что практически то же самое, скорость воздушного потока, поддерживающая частицу в потоке во взвешенном состоянии.

Для успешного протекания процесса воздушной сепарации необходимо соблюдение следующих четырёх условий разделения.

1.Воздушный поток должен иметь однородное поле скоростей.

2.Силы, действующие на каждую частицу, должны находиться в различной функциональной зависимости от её размера и иметь противоположное направление.

3.Для частиц одного какого-либо размера, называемого границей разделения, во всей зоне сепарации должно устанавливаться динамическое равновесие. Частицы других размеров должны выноситься из зоны сепарации в различных направлениях: меньшие границы разделения – в одну сторону, большие – в другую

4.Величины сил, действующих на частицу любого размера, должны поддаваться регулированию в широких пределах.

Эти условия являются идеальными и не могут быть полностью обеспечены ни в одном из реальных сепараторов. Однако чем полнее они удовлетворяются, тем совершеннее тип и конструкция сепаратора.

68

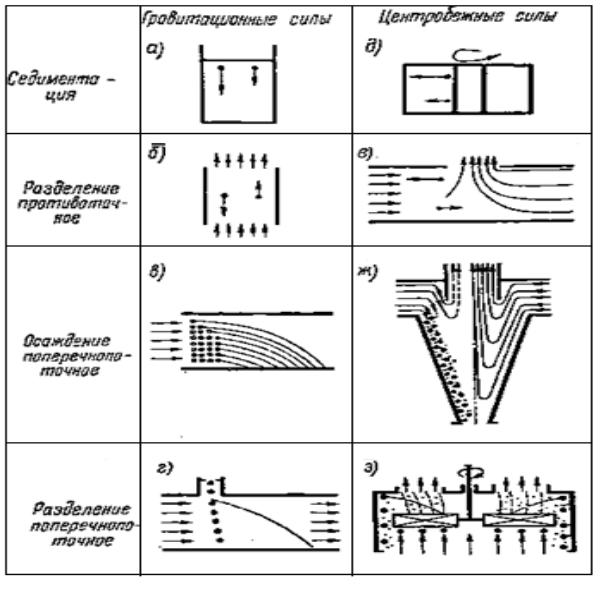

Принципиальные схемы зон осаждения и разделения частиц в воздушных сепараторах приведены на рис. 3.1.

Рис. 3.1. Принципиальные схемы зон осаждения и разделения в воздушных сепараторах: а – седиментационная зона; б – вертикально-

поточная зона; в – горизонтально-камерная зона; г – горизонтально-поточная зона; д – центрифугальная зона; е – противопоточная зона; ж – циклонная зона;

з– поперечнопоточная зона

Вбольшинстве конструкций сепараторов обычно сочетаются несколько зон разделения и осаждения частиц, выполненных по различным принципиальным схемам. Но одна из них (главная зона разделения) как правило, оказывает преобладающее влияние на процесс сепарации в целом.

Взоне разделения на частицу действуют следующие силы: сила давления потока, пропорционально от 1-й до 2-й степени диаметра частицы и сила тяжести (рис. 3.1,а, б, в, г), либо центробежная сила (рис. 3.1, д, е, ж, з), которые пропорциональны массе частицы, т.е. 3-й степени её диаметра.

69

Из аэродинамики известно, что сила давления потока определяется по формуле:

|

|

v2 |

=kфc |

d |

2 |

v2 |

|

||||

P=cF |

0 0 |

|

0 |

|

0 |

H, |

(3.1) |

||||

2 |

|

|

8 |

|

|

||||||

или |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

P=cF |

|

v2 |

=kфc |

d2 v2 |

H, |

(3.2) |

|||||

|

0 |

|

|

|

0 |

|

|||||

|

2g |

|

8g |

|

|||||||

|

|

|

|

|

|

|

|

||||

где F=kф d2 – миделево сечение, т.е. проекция частицы на плоскость перпен-

4

дикулярную к направлении относительной скорости потока, м2; с – коэффициент аэродинамического сопротивления; ρ0– плотность воздуха (газа) ,кг/м3;

v0– относительная скорость потока воздуха (газа), т.е. скорость обтекания частицы потоком, м;

d –приведенный диаметр частицы, м; g – ускорение силы тяжести, м/с2;

γ – удельный вес частицы , Н/м3;

kф– коэффициент формы частицы, величины его можно принимать в следующих пределах: для шаровидных – 1,00; для округленных – 1,10; для угловатых

– 1,76; для пластинчатых частиц – 3,80.

Коэффициент аэродинамического сопротивления зависит от формы частицы, что обычно учитывается коэффициентом формы kф, и главным образом от числа Рейнольдса, величина которого для частицы шаровидной формы определяется по формуле:

Re |

v0d |

, |

(3.3) |

|

|||

|

v |

|

|

где v – кинематическая вязкость воздуха (газа), м2/с.

Значение коэффициента сопротивления с может быть найдено из экспериментальных графиков или для частиц шаровидной формы определено по следующим эмпирическим формулам:

а) для области 0 <Re<1

с |

24 |

|

24 |

; |

|

|

|

|

(3.4) |

||||

|

|

|

|

|

|

|

|||||||

|

|

Re |

|

|

0d |

|

|

|

|

|

|||

б) для области 10<Re<1000; |

|

|

|

|

|

|

|

|

|

||||

|

|

13 |

|

|

|

|

|

|

|

||||

с |

|

|

|

13 |

|

|

; |

(3.5) |

|||||

|

|

|

|

|

|||||||||

|

|

|

Re |

|

|

|

|

0d |

|

||||

в) для области 1 <Re<1000

70