Учебное пособие 2180

.pdf

Особое вниманием конструкциях сепараторов обращается на износостойкость, так как большинство сепарируемых материалов обладает высокой абразивностью. С этой релью разбрасывающий диск часто покрывают резиной или специальной пластмассой. Вентиляторное колесо, а также лопатки крыльчаток

ижалюзи выполняют из износостойких марганцовистых сталей. В местах наиболее интенсивного износа корпуса устанавливают футеровку.

4.Сепараторы с внешним вентилятором и внешней зоной осаждения. По принципиальной схеме основной зоны разделения их можно отнести ко второй подгруппе (см. рис.3.1, з), так как разделение материала в них происходит под действием центробежной силы, направленной под углом к радиальной составляющей скорости потока.

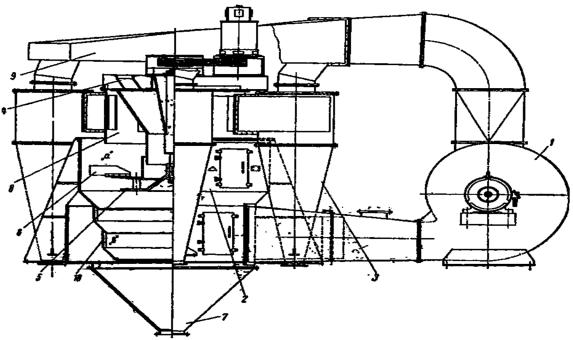

Примером такого сепаратора является сепаратор, конструкция которого показана на рис. 3.9, а внешний вид – на рис 3.10. Основными взаимосвязанными частями сепаратора являются внешний вентилятор, сепарационная камера 2

ициклоны 3, расположенные вокруг сепарационной камеры. Исходный материал через загрузочный патрубок 4 поступает в сепарационную камеру на разбрасывающий диск 5, который находится на одном волу 6.

Под действием центробежной силы материал веером сбрасывается с диска в воздушный поток, создаваемый внешним вентилятором; Наиболее крупные частицы под действием силы тяжести выпадают-вниз либо центробежной силой отбрасываются к стенке и сползают по ней в патрубок выхода грубого продукта 7. Средние и мелкие частицы подхватываются воздухом и увлекаются им вверх через основную зону разделения а, выполненную по схеме рис. 3.1, з.

Рис. 3.9. Циркуляционный сепаратор с внешним вентилятором

ивынесенной зоной осаждения:

1– вентилятор внешний; 2 – камера сепарационная; 3 – циклоны; 4 – партрубок загрузочный; 5 – диск; 6 – крыльчатка сепарирующая; 7 – патрубок грубого продукта; 8 – головка распределительная; 9 – воздуховод; 10 – щель кольцевая

91

Под действием центробежной силы, возникающей вследствие вращения крыльчатки 6, средние частицы отбрасываются к периферии и по стенке сползают вниз, также как и крупные. Мелкие частицы через распределительную головку 8 выносятся в циклоны 3, где они осаждаются, образуя тонкий продукт. Очищенный воздух из циклонов через коллектор и воздуховод 9 засасывается вентилятором и вновь нагнетается в камеру сепарации через кольцевые щели 10, при этом дополнительно извлекаются мелкие частицы из осаждающегося грубого продукта. Таким образом, имеется вспомогательная зона разделения, выполненная по схеме рис. 3.1, з. Регулирование границы разделения осуществляется на ходу с помощью дросселя, устанавливаемого на перепускном воздуховоде, либо путем изменения числа оборотов крыльчатки с разбрасывающим диском.

Достоинства этого сепаратора: КПД внешнего вентилятора значительно выше, чем КПД вентилятора, встроенного в обычный сепаратор; износ вентилятора намного меньше, так как он установлен на линии очищенного воздуха, вынесенные циклоны могут быть выполнены в оптимальных форме и размерах, а поэтому степень очистки в них значительно выше. За счет этого стало возможным увеличить удельную нагрузку в камере сепаратора и сократить ее размеру. Сепараторы этой подгруппы являются новейшими и появились в последние годы.

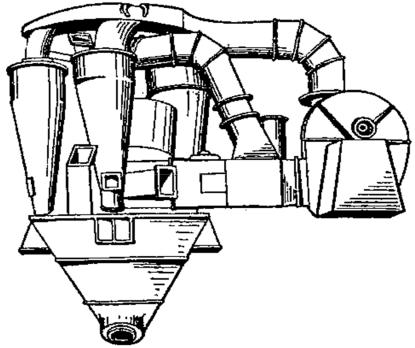

Рис. 3.10. Внешний вид циркуляционного сепаратора

Расчет сепараторов

Техническая характеристика некоторых сепараторов приведена в табл.3.2.

92

|

Техническая характеристика сепараторов |

Таблица 3.2 |

|||||||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||

Показатель |

Проходного |

Циркуляционного |

С внешним вентилятором и вы- |

||||||

|

типа |

|

типа |

носными циклонами |

|

||||

Диаметр, м |

6,5 |

3,2 |

|

5,0 |

3,0 |

3,5 |

|

5,0 |

|

Производительность |

65 |

15 |

|

40 |

70 |

90 |

|

170 |

|

(по цементу), т/ч |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Расход газа, м3/ч |

365·103 |

- |

|

- |

95·103 |

120·103 |

|

150·103 |

|

Частота вращения |

- |

245 |

|

180 |

170-230 |

150-200 |

|

100-160 |

|

ротора, об/мин |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Установленная |

- |

9,0 |

|

24,6 |

180 |

245 |

|

380 |

|

мощность, кВт |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Масса, т |

30,0 |

9,0 |

|

24,6 |

29,0 |

33,0 |

|

56,0 |

|

Процесс движения частиц в двухфазном потоке теоретически и экспериментально мало изучен из-за его сложности. Строгой методики расчета воздушных сепараторов различных типов не имеете. Поэтому после выбора принципиальной схемы сепаратора определение типоразмера и разработку конструкции следует производить на основании имеющихся экспериментальных данных и опыта эксплуатации сепараторов сходных конструкций, а расчет параметров – по приближённым теоретическим формулам, вводя поправочное коэффициенты, которое могут быть получены в результате испытаний модели или опытного образца сепаратора.

На первых стадии проектного расчета, после выбора рта сепаратора, необходимо, задавшие производительностью, определить его диаметр. Это можно сделать по следующей эмпирической формуле;

D= ßGa |

(3.47) |

где D – диаметр сепаратора, м;

G – производительность сепаратора, т/ч;

а – коэффициент, постоянный для сепараторов с одинаковой схемой основной зоны разделения (см. рис.3.1) и не зависящий от конструктивных особенностей сепаратора;

ß– коэффициент, который для сепараторов одинаковой схемой основной зоны разделения зависит главным образом от дисперсности тонкого продукта, а также вида обрабатываемого материала, его влажности и формы частиц.

Так, при получении цемента, характеризуемого остатком 7–10% на сите М 0090, у циркуляционных сепараторов с поперечно-поточной зоной разделения (см. рис.3.10) а=0,375 и ß = 1,194-1,20, а с противоточной центробежной зоной разделений (см. рис.3.1) а=0,31и ß —1,5.

Ориентируясь на эксплуатационные данные, используемых на практике сепараторов, можно по заданной производительности выбрать диаметр сепаратора о число оборотов ротора, затем сделать корректированный пересчет, ис-

93

пользуя следующие зависимости, справедливые в общем случае для геометрически подобных сепараторов:

П≈D3n и |

N≈D5n3 |

где ≈ - знак пропорциональности; П – производительность т/ч; n – число оборотов ротора;

N– потребляемая мощность, кВт.

4.АППАРАТЫ ДЛЯ ОЧИСТКИ ВОЗДУХА И ГАЗОВ ОТ ПЫЛИ

Общие сведения

Впылевоздушной смеси, выходящей из воздушных сепараторов, а также

вотходящих газах из тепловых агрегатов (вращающиеся печи, сушильные барабаны и пр.) содержатся пылевидные частицы, являющиеся ценным материалом, который необходимо выделить. Вместе с тем при измельчении образуется много пыли, которую также необходимо отделить от воздуха и газов во избежание засорения ею окружающего воздуха.

Для отделения пыли от воздуха (газов) применяются следующие методы: механическая сухая очистка, при которой частицы выделяются под действием центробежных сил и сил тяжести; механическая очистка осуществляет-

ся в так называемых центробежных циклонах;

очистка смеси с помощью матерчатых фильтров, задерживающих взвешенные в газе (воздухе) твердые частицы;

электрическая очистка газов (воздуха) путем осаждения твердых частиц

вэлектрическом поле высокого напряжения; электрическая очистка производится в электрофильтрах, коэффициент полезного действия которых достигает 99 – 99,5 %; мокрая очистка газов.

Циклоны

Различают пыли слипающиеся, среднеслипающиеся и неслипающиеся. К первой группе относятся гипсовая и алебастровая пыль, цементная пыль из влажного воздуха и др. При взаимодействии с влагой воздуха частицы пыли налипают на поверхность пылеосадителя, ухудшают его работу или даже могут забить выходной штуцер. К среднеслипающимся относятся окиси цинка, свинца, олова, сажа, цементная пыль из сухого воздуха и др. К неслипающимся или слабослипающимся относятся глиноземная и угольная пыль, сланцевая пыль сухая апатитовая и фосфоритная пыль и др.

Слипаемость пылей зависит от природы материала, тонины размола, содержания в воздухе влаги и других факторов, которые следует учитывать при

94

выборе способа и условий извлечения пыли из пылегазовой смеси и при расчете соответствующей аппаратуры.

Другой характерной особенностью пылей является их гранулометрический состав: размер находящихся в пыли частиц и их содержание. Размер частиц, содержащихся в пыли, и их процентное содержание определяются особенностями измельчителя и степенью измельчения материала в размольном агрегате. Очевидно, чем крупнее частицы, тем легче они извлекаются из пылегазовой смеси. Третьей особенностью пылей является их огне- и взрывоопасность. Эта особенность присуща пылям органического происхождения (угольной, торфяной, древесной) и пылям органических пластмасс.

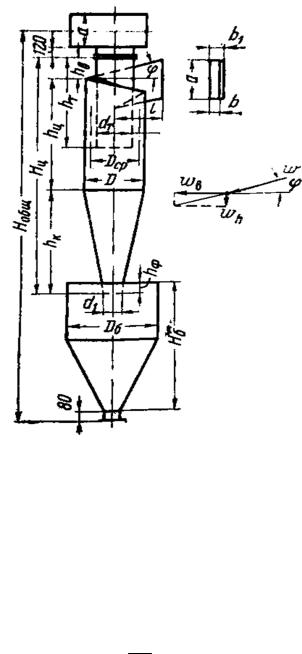

Из всех известных и применяемых способов извлечения пылей из пылегазовых смесей центробежно-гравитационный является наиболее распространенным, осуществляемых в специальных аппаратах – циклонах (рис. 3.11). Циклон состоит из корпуса 1 с коническим дном, центральной трубы 2, газовыводной улитки 3, входного штуцера 4, приемного бункера 5 и пылеотводчика 6.

Рис. 3.11. Схема циклона:

1 – корпус; 2 –центральная труба; 3 – отводная улитка; 4 – входной штуцер; 5 – приемный бункер; 6 – пылеотводитель

Пылегазовая смесь поступает в циклон через входной штуцер 4 по касательной к корпусу 1. Благодаря такому положению входного патрубка и его наклону пылегазовая смесь приобретает спиральное движение в направлении вершины конуса циклона, т.е. вниз. Твердые частицы под действием центробежных сил движутся в радиальном направлении, и, достигнув стенок корпуса,

95

опускаются через патрубок в вершине конуса циклона в приемный бункер 5. Из бункера через пылеотводчик 6 пыль выдается потребителю. Освобожденный от пыли газ выходит из циклона через центральную трубу 2 и газовую улитку 3.

Для центробежных осадителей типа циклона общей характеристикой является фактор разделения, или центробежный фактор, который показывает, во сколько раз центробежная сила, действующая на частицу, больше силы тяжести. Этот фактор определяется по формуле k = v2/ gR, где v – скорость движения частицы по окружности радиусом R.

Для циклона скорость движения частицы можно принять равной скорости движения пылегазового потока, а радиус вращения частицы – равным радиусу циклона. В таких циклонах достигается высокая степень измельчения пыли из смеси. Например, извлечение пыли с размером частиц 5 мкм достигает 85%, пыли с размером частиц 10 мкм – до 97%, а пыли с размером частиц 20 мкм –

до 99,5%.

При ламинарном движении частиц сферической формы в газовой среде скорость осаждения этих частиц под действием силы тяжести находится по известной формуле Стокса. Чтобы найти скорость центробежной силы, необходимо скорость осаждения под действием силы тяжести умножить на центробежный фактор, т.е.

v0=[d2(ρт – ρr)/ 18μ](v2/gR). |

(3.48) |

Из формулы (3.48) следует, что скорость осаждения частиц в циклоне при других равных условиях растет с увеличение входной скорости пылегазового потока в циклон и с уменьшением его радиуса. С уменьшением радиуса циклона его осадительная способность повышается, растет степень измельчения пыли из смеси, однако при этом увеличивается гидравлическое сопротивление и уменьшается производительность циклона

Существуют еще три размера циклона, непосредственно связанные с осаждением частиц. Это – высота цилиндрической части циклона hц, расстояние между корпусом циклона и выходной трубкой l=(Dц – dт)/2 и угол наклона входного патрубка к горизонту φ.

Поступившая в циклон частица, кроме вращательного движения, перемещается также в радиальном направлении со скоростью осаждения ωос и в осевом. Скорость движения частицы в осевом направлении является составляющей скорости движения потока по спирали ω с углом наклона, равным углу наклона входного патрубка (рис. 3.12).

Если угол наклона входного патрубка равен φ, то осевую скорость движения частиц можно выразить через скорость входа газа в патрубок vh:

vh= vsinφ; |

(3.49) |

скорость вращения частицы |

|

vв= vcos φ. |

(3.50) |

96

Рис. 3.12. Основные размеры в циклоне

Из формулы (3.48) следует, что скорость осаждения частиц в циклоне – величина переменная, зависящая от радиуса вращения R.

Эту скорость можно определить как производную пути по времени voc=dR/dτ, откуда время осаждения частицы от центральной трубы с наружным радиусом rт до внутренней поверхности циклона радиусом Rц будет выражаться интегралом:

Rц dR

р . (3.51)

т voc

Если в подынтегральное выражение подставить значение voc из формулы (3.51) и проинтегрировать его, то время движения частицы в радиальном направлении будет равно:

τр=[9gμ(Rц2–rц2)]/[d2(ρт–ρr)vв]. (3.52)

Время движения частицы в вертикальном направлении

τh=hц/vц=hц/vsinφ . (3.53)

Чтобы рассматриваемая частица за время движения в вертикальном направлении на участке высотой hц могла осесть на стенку циклона раньше, чем её увлечет поток в центральную трубу, должно соблюдаться условие:

97

τр≤ τhили

9g Rц2 rт2 |

|

hц |

, |

(3.54) |

d2 т2 г2 vВ2 |

vsin |

откуда

|

|

9g sin |

|

Dц2 dт2 |

|

||

h |

|

|

|

|

. |

(3.55) |

|

d2v т г cos2 |

4 |

||||||

ц |

|

|

|

|

|||

Формула (3.55) связывает основные факторы, определяющие процесс извлечения твердых частиц из пылегазовой смеси в поле центробежных сил. Если известны геометрические размеры циклона Dц , dт, hц и φ,то размеры частиц, которые можно улавливать в этом циклоне, определяются скоростью пылегазового потока, вязкостью газа и разностью удельных весов твердой и газовой фаз в смеси.

Пользуясь этой формулой, можно приближенно решать разнообразные задачи, связанные с осаждением твердой фазы в циклонах. Рассмотрим в качестве примера одну из них.

Какого минимального размера частицы твердой фазы удельного веса ρт=24 кН/м можно извлечь из пылегазовой смеси с помощью циклона, имеющегоследующую характеристику :Dц = 600 мм; dт = 360 мм;hц = 906 мм; φ =15°; удельный вес газа ρг= 12,4 Н; вязкость μ = 0,018 МПа; входная скорость пока v = 18,5 м/с.

По формуле (3.56) определяем диаметр частиц, м,

|

d |

2 |

|

|

9g sin |

|

Dц2 |

Dг2 |

(3.56) |

|||||||

|

|

h v |

|

т |

|

г |

cos2 |

|

|

2 |

|

|||||

|

|

|

|

ц |

|

|

|

|

|

|

|

|

|

|

||

d2 |

|

9 9,81 0,018 0,259 |

|

|

|

|

0,62 0,362 |

0,65 10 10 |

||||||||

0,906 18,5 103 24000 12,4 |

|

|||||||||||||||

|

4 |

|

||||||||||||||

или

d

0,65 10 10 8,1мкм.

0,65 10 10 8,1мкм.

Для повышения осадительной способности циклона, иначе говоря, для понижения размера извлекаемых в циклоне частиц, необходимо уменьшить диаметр циклона и углы наклона входного патрубка или увеличить высоту цилиндрической части циклона и входную скорость пылегазового потока.

Формула (3.56) описывает идеальный случай циклонного процесса. На практике этот процесс сложнее – местные сопротивления в циклоне, турбули-

98

зация потока, непостоянство состава твердой фазы в смеси, а также отклонение реальной формы циклона от идеальной. Это привело к необходимости опытных исследований работы циклонов, определения эмпирических коэффициентов и получения расчетных формул для циклона данной конструкции.

Для удовлетворения разнообразных нужд промышленности создан ряд типоразмеров циклонов производительностью по газу в одиночном циклоне от

20 до 90000 м3/ч.

Нормальные циклоны НИИОгаз. К числу нормальных циклонов НИИОгаз относятся циклоны ЦН–15, ЦН–15у и ЦН–11 диаметром до 800 мм и ЦН–24 диаметром до 1000 мм. Допускаемое содержание твердой фазы в пылегазовой смеси зависит от слипаемости частиц твердой фазы и диаметра циклона. В соответствии с нормами НИИОгаз для слабослипающихся частиц можно пользоваться следующей зависимостью, представленной в таблице 3.3:

Таблица 3.3

|

Диаметр циклона, мм |

|

800 |

600 |

400 |

200 |

100 |

60 |

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Допускаемое содержание |

|

400 |

300 |

200 |

150 |

60 |

40 |

20 |

|

|

|

твердой фазы, г/м3 |

|

|

|

|

|

|

|

|

|

|

|

В табл.3.4 приведены типоразмеры циклонов, применяемых в нашей |

|

|

||||||||

|

стране. |

|

|

|

|

|

|

|

|

|

|

|

|

Типоразмеры циклонов |

|

|

Таблица 3.4 |

||||||

|

|

|

|

|

|

|

|||||

|

Тип |

|

Диаметр циклона D, мм |

|

|

|

|

||||

|

|

Нормальные: |

|

|

|

|

|

|

|

|

|

|

ЦН– |

40,60,80,100,150,200,250,300,350,400,450,500,550,600,650, |

|

||||||||

|

700,750,800 |

|

|

|

|

|

|

|

|

|

|

|

15(НИИОГАЗ) |

|

|

|

|

|

|

|

|

|

|

|

|

Специальные: |

|

|

|

|

|

|

|

|

|

|

|

900,1050,1250,1450,1600,1850,2150,2350,2650,3000 |

|

|

|||||||

|

ЦН– |

Нормальные: |

|

|

|

|

|

|

|

|

|

|

15(НИИОГАЗ) |

200,250,300,350,400,450,500,550,600,650,700,750,800 |

|

|

|||||||

|

ЦН– |

Нормальные: |

|

|

|

|

|

|

|

|

|

|

24(НИИОГАЗ) |

400,450,500,550,600,650,700,750,800,850,900,950,1000 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ЦН– |

Нормальные: |

|

|

|

|

|

|

|

|

|

|

40,60,80,100,150,200,250,300,350,400,450,500,550,600,650, |

|

|||||||||

|

11(НИИОГАЗ) |

|

|||||||||

|

|

700,750,800 |

|

|

|

|

|

|

|

|

|

|

ЦККБ |

Рекомендуемые: 1100,1300,1600,1800 |

|

|

|

|

|

||||

|

Выпускаемые: 2100,2400,2750,3150,3600,4000 |

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

Батарейные цик- |

С циклонными элементами диаметрами 259 и 273 мм |

|

|

|||||||

|

лоны |

|

|

|

|

|

|

|

|

|

|

99

Для частиц средней слипаемости допускаемое содержание твердых частиц уменьшается в два раза, а для сильно слипающихся – в четыре раза. Превышение этих норм может привести к забиванию нижнего штуцера циклона.

Из всех типов ЦН наиболее употребительными является ЦН – 15. При ограниченных габаритах по высоте применяются ЦН – 15 у (ускоренный), но при этом несколько снижается коэффициент извлечения. Для извлечения твердой фазы, состоящей и крупных частиц, при больших концентрациях в газе, например при пневмотранспорте, выносе пыли из мельниц и т.п., в качестве первой ступени извлечения применяют высокопроизводительные циклоны ЦН

– 24. У этих циклонов значительно меньше коэффициент гидравлического сопротивления, но меньше и коэффициент извлечения. Для осаждения твердых части размером 5–10 мкм рекомендуется устанавливать циклоны типа ЦН – 11.

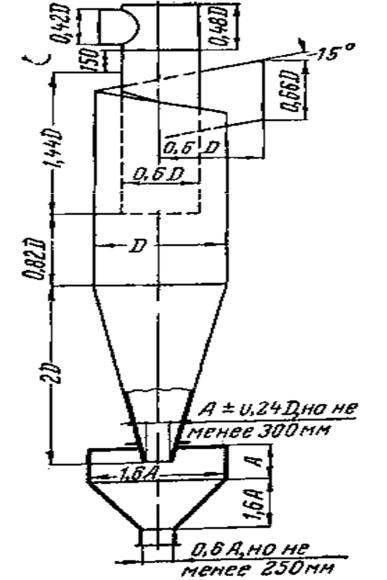

На рис. 3.13 Показан ненормализованный циклон типа ЦН – 15, а в табл.3.5, 3.6, 3.7 приведены технические характеристики этих циклонов.

Рис. 3.13. Циклон НИИОгаз ненормализованный

100