Учебное пособие 2180

.pdfТаблица 1.6 Техническая характеристика односпиральных классификаторов

с непогружной спиралью

|

|

|

|

Угол наклона корыта, градусы |

Производительность по ма- |

Мощность электродвигателя по спирали, кВт |

|

|

|||||||

|

|

|

Частота вращения спирали, об/мин |

|

териалу с ρ=27 кН/м3 |

|

Частота вращения электродвигателя, об/мин |

Масса классификатора без электродвигателя, кг |

|||||||

|

Длина корыта, мм |

Диаметр спирали, мм |

При |

При то- |

При |

||||||||||

|

тонине |

нине ча- |

тонине |

||||||||||||

|

частиц |

стиц в |

|

частиц |

|||||||||||

|

в сливе |

сливе |

|

в сливе |

|||||||||||

Тип |

0,8мм |

0,15мм |

0,078м |

||||||||||||

|

|

|

|

|

|

|

м |

|

|||||||

|

По сливу |

По пескам |

По сливу |

По пескам |

|

По сливу |

|

По пескам |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1–КС–30 |

3000 |

300 |

5,4–25 |

14–18 |

24 |

75 |

14 |

51 |

6 |

|

25 |

1,0 |

930 |

750 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1–КС–50 |

4500 |

500 |

12,0 |

14–18 |

54 |

170 |

31 |

117 |

13 |

|

54 |

1,0 |

930 |

1470 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1–КС–75 |

5500 |

750 |

2,4–9,9 |

14–18 |

118 |

295 |

68 |

200 |

31 |

|

100 |

2,8 |

930 |

2900 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1–КС– |

6500 |

1000 |

1,6–7,6 |

14–18 |

190 |

465 |

110 |

325 |

50 |

|

160 |

7,0 |

1440 |

3870 |

|

100 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М391–26 |

6500 |

1000 |

5–7 |

12 |

– |

– |

110 |

650–950 |

– |

|

– |

4,5 |

950 |

7660 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М–353– |

6500 |

1200 |

5–7 |

12 |

– |

– |

155 |

1150– |

1600 |

– |

|

– |

4,5 |

950 |

8110 |

48 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М–396– |

8230 |

1500 |

2,5–6 |

16 |

– |

– |

240 |

1100– |

2700 |

– |

|

– |

7,0 |

980 |

12960 |

40 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М501–1 |

8400 |

2000 |

3,1–6,1 |

17 |

– |

– |

400 |

2500– |

4000 |

– |

|

– |

7–14 |

735– 1480 |

18520 |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М–416– |

9185 |

2400 |

3,5 |

17 |

– |

– |

580 |

6200 |

– |

|

– |

10 |

980 |

23130 |

|

19 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

31

Таблица 1.7 Техническая характеристика двухспиральных классификаторов

|

|

|

|

Диаметр спирали, мм |

Частота вращения спирали об/мин |

Угол наклона корыта, градусы |

Производительность по материа- |

Мощность электродвигателя, кВт |

||||

|

Размер корыта, |

|

лу с ρ=27 кН/м3, т/сут |

|||||||||

|

При тонине ча- |

При тонине в |

||||||||||

|

|

мм |

||||||||||

|

|

стиц в сливе |

сливе 0,074мм |

|||||||||

Тип |

|

|

|

|||||||||

|

|

|

0,148мм |

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||

|

Дли |

|

Шири- |

По сливу |

|

По пескам |

По сливу |

По пескам |

||||

|

на |

|

на |

|

||||||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

М399 |

8400 |

|

2600 |

1200 |

5–7 |

15 |

310 |

|

2300– |

– |

– |

7 |

–85 |

|

|

|

|

|

|

|

|

3280 |

|

|

|

М404 |

8230 |

|

3200 |

1500 |

2,5–6 |

16 |

480 |

|

2200– |

– |

– |

14 |

–54 |

|

|

|

|

|

|

|

|

5400 |

|

|

|

М375 |

8400 |

|

4240 |

2000 |

3,1– |

18 |

800 |

|

5000– |

– |

– |

14– |

–1 |

|

|

|

|

6,1 |

|

|

|

8000 |

|

|

28 |

М374 |

9200 |

|

5050 |

2400 |

2,5– |

17 |

1100 |

|

9000– |

– |

– |

14– |

–86 |

|

|

|

|

5,2 |

|

|

|

18500 |

|

|

28 |

М554 |

12800 |

|

6300 |

3000 |

1,5–3 |

18 |

1780 |

|

10900– |

– |

– |

28– |

–1 |

|

|

|

|

|

|

|

|

22000 |

|

|

40 |

М567 |

10100 |

|

Пере- |

1500 |

3,4– |

18 |

– |

|

– |

367 |

3000– |

6,5– |

–1 |

|

|

менная |

|

6,85 |

|

|

|

|

|

6000 |

10 |

М563 |

13000 |

|

Пере- |

2000 |

2,5–5 |

18 |

– |

|

– |

640 |

5000– |

12,5 |

–1 |

|

менная |

|

10000 |

–20 |

|||||||

М374 |

14000 |

|

Пере- |

2400 |

2–4 |

18 |

– |

|

– |

892 |

7000– |

18– |

–36 |

|

менная |

|

14000 |

28 |

|||||||

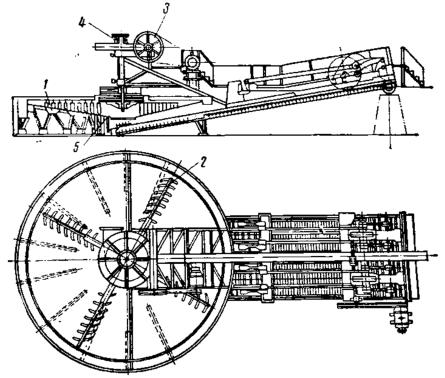

Чашевый классификатор (рис. 1.16.) применяется для выделения в слив материала с размером зерен 60 мкм и менее. Чашевый классификатор представляет собой сочетание реечного классификатора со сгустителем чашевого типа. Чаша сгустителя представляет собой цилиндрический сосуд 1 с коническим днищем. Над чашей расположена ферма, к которой подвешен гребковый механизм 2 с приводом 3 и подъемным устройством 4. Чаша установлена над нижним концом реечного классификатора. Исходный материал подается в центральную часть чаши. Мелкие взвешенные в воде частицы переносятся потоком воды и периферии чаши, переливаются через край и отводятся по сливному кольцевому желобу. Крупные частицы оседают на дно чаши и требками передвигаются к центральному отверстию 5, через которое падают в желоб реечного классификатора, где происходит их дальнейшая классификация. Чашевые классификаторы строятся с чашами диаметром от 1,8 до 8,5 м. Производительность на 1 м поверхности чаши при крупности зёрен 200,150,75,60 мкм состав-

ляет соответственно 20 –40, 15–35, 10–30, 5–20, 2,5–8 т.

32

Рис. 1.16. Чашевый классификатор:

1 – цилиндрический сосуд с коническим днищем; 2 – гребковый механизм; 3 – привод гребкового механизма; 4 – подъемное устройство;

5 – центральное отверстие

Таблица 1.8 Техническая характеристика чашевых классификаторов

|

|

|

|

- |

|

|

|

|

|

|

|

Производительность |

при |

|

Число ходов гребковых рам в мину ту |

|

|

|

|

|

|

|

3 |

|

Размер коры- |

|

Характеристика |

|

||||

|

|

та, мм |

|

элетродвигателя |

|

|||||

Тип |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

материалупос |

ρ=2,7тм/ частицтонине сливемм0,074тчв/, |

гребковыхЧислорам |

|

|

градусынаклонаУгол , |

|

|

классификатораМасса кг, |

|

|

По сливу |

По пескам |

Ширина |

Длина |

Мощность, кВт |

Частота вращения, об/мин |

||||

067 |

4,0 |

16,0 |

1 |

16–21 |

1400 |

5500 |

10–15 |

4,4 |

950 |

3800 |

|

|

|

|

|

|

|

|

|

|

|

092 |

5,0 |

20,5 |

1 |

16–21 |

1800 |

7200 |

10–15 |

4,5 |

950 |

6200 |

|

|

|

|

|

|

|

|

|

|

|

050 |

6,8 |

27,5 |

2 |

16–30 |

2400 |

8500 |

10–15 |

7,0 |

970 |

10600 |

|

|

|

|

|

|

|

|

|

|

|

069 |

8,5 |

34,0 |

2 |

16–30 |

3000 |

8500 |

10–15 |

10 |

970 |

11300 |

|

|

|

|

|

|

|

|

|

|

|

33

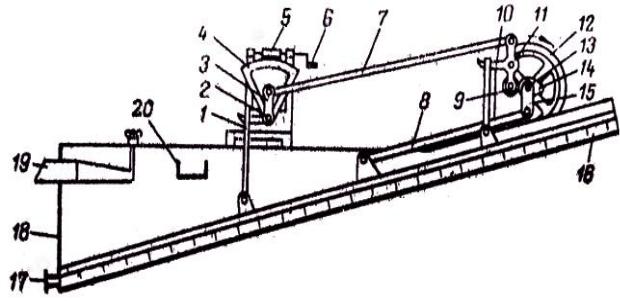

Реечный (гребковый) классификатор (рис. 1.17.) состоит из наклонно установленного прямоугольного корыта 18, рамы с гребками 16 и подъемноприводного механизма рамы 1–15‚ сообщающего гребкам поступательновозвратное движение вдоль дна корыта и в вертикальном направлении.

Рис. 1.17. Конструктивная схема реечного классификатора:

1 – подвеска; 2,11 – оси; 3 – колено; 4 – червячный сектор; 5 – червяк; 6 – рукоятка; 7 – штанга; 8 – шатун; 9 – ролик; 10 – коромысло;

12 – приводное колесо; 13 – приводной вал; 14 – кулачок; 15 – кривошип; 16 – гребковая рама; 17 – сливной штуцер; 18 – корыто; 19 – сливной лоток;

20 – приемный лоток

Принцип работы такого классификатора состоит в следующем. Материал, подлежащий классификации, в виде пульпы подается в приемный лоток 20, из которого переливается в корыто 18. Крупные частицы оседают на дно корыта, гребками постепенно передвигаются вверх по наклонному дну и сбрасываются через открытый торец корыта. Мелкие частицы, продолжая оставаться в жидкости во взвешенном состоянии, восходящими потоками выносятся в сливной лоток 19, из которого направляются по назначению.Рама с гребками с помощью подвесок 1 подвешивается на колено 3 и коромысло 10, вращающихся относительно осей 2 и 11.

Колено и коромысло связаны друг с другом штангой. Нижнее плечо коромысла оканчивается роликом 9. На приводном валу 13 посажены приводное колесо 12, эксцентриковый кулачок 14 и кривошип 15, с помощью которого через шатун 8 гребковой раме сообщается возвратно-поступательное движение вдоль дна корыта. Когда гребки должны продвигать крупные частицы к выходному торцу корыта, рама опущена. При обратном движении рамы эксцентриковый кулачок нажимает на ролик коромысла 10, нижнее плечо коромысло отклоняется влево, а верхнее, отклоняясь вправо, увлекает тягой колено 3.

34

Таким образом, коромысло и колено, поворачиваясь одновременно по часовой стрелке, поднимают раму с гребками. Четкость классификации частично можно регулировать подъемом или опусканием сливного лотка 19 и изменением подачи исходного сырья в корыто.

При вынужденной остановке гребковой рамы гребки могут быть завалены плотным слоем осевших крупных частиц, и пуск классификатора без очистки корыт может привести к поломке гребков или механизма. Для предотвращения заиливания гребков в классификаторе предусматривается механизм подъема рамы, который состоит из червяного сектора 4, жестко связанного через ось 2 с коленом 3, червяка 5 и рукоятки к червяку 6.

Подъем осуществляется поворотом червячного сектора, а, следовательно, колена и коромысла по часовой стрелке.

При длительной остановке классификатора находящаяся в корыте пульпа спускается через штуцер 17.

Реечные классификаторы в зависимости от числа реек (гребковых механизмов) бывают одно-, двух- и четырехреечные. Производительность классификатора по песку колеблется в пределах от 3,6 до 24 т/ч на 1 м ширины его при размерах зерен в сливе соответственно не более 70 – 89 мкм.

В табл. 1.9. приведены технические характеристики реечных классификаторов отечественного производства.

Таблица 1.9

Техническая характеристика реечных классификаторов

|

Производитель- |

|

Число ходов гребковых рам в минуту |

Размеры |

|

|

|

Масса классификатора, мм |

||

|

Чисто гребковых рам |

корыта, мм |

Угол наклона, градусы |

|

|

|||||

|

ность по матери- |

Характери- |

||||||||

|

|

|

||||||||

|

алус р=2.7 т/м3 |

|

|

стика |

||||||

|

при тонине ча- |

|

|

электродвига- |

||||||

Тип |

стиц в сливе |

Ширина |

длинна |

теля |

||||||

0,074 мм, т/ч |

|

|

||||||||

|

|

|

|

|||||||

|

По сливу |

Попескам |

Мощность, кВт |

Частота вращения, об/мин |

||||||

|

|

|

|

|

|

|

|

|

|

|

087 |

4,0 |

16,0 |

1 |

16–21 |

1400 |

5500 |

10–15 |

4,4 |

950 |

3800 |

|

|

|

|

|

|

|

|

|

|

|

092 |

5,0 |

20,5 |

1 |

16–21 |

1800 |

7200 |

10–15 |

4.5 |

950 |

6200 |

|

|

|

|

|

|

|

|

|

|

|

050 |

6,8 |

27,5 |

2 |

16–30 |

2400 |

8500 |

10–15 |

7.0 |

970 |

10600 |

|

|

|

|

|

|

|

|

|

|

|

059 |

8,5 |

34,0 |

2 |

16–30 |

3000 |

8500 |

10–15 |

10.0 |

970 |

11300 |

|

|

|

|

|

|

|

|

|

|

|

35

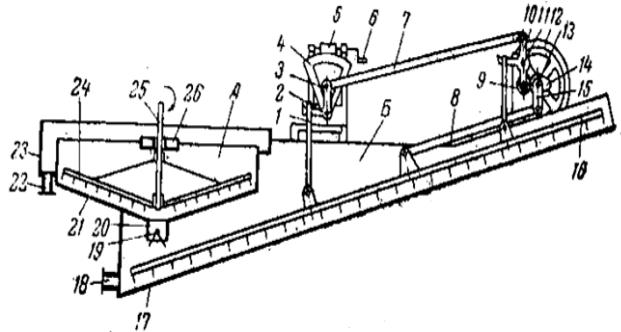

Реечно-чашевый классификатор (рис. 1.18.) состоит из чашевого отстой-

ника А и реечного классификатора В.

Рис. 1.18. Реечно-чашевый классификатор:

1 – подвеска; 2,11,13 – оси; 3,10 – колена; 4 – червячный сектор; 5 – червяк; 6 – ручка червяка; 7 – штага; 8 – шатун; 9 – ролик; 12 – шкив; 14 – кулачок; 15 – кривошип; 16 – гребковая рама; 17– корыто; 18 – сливной штуцер; 19 – шибер; 20 – шлаковый штуцер; 21 – чаша; 22 – штуцер для слива; 23 – карман; 24 – гребки; 25 – вал гребков; 26 – тарелка

Отличительной особенностью такого классификатора по сравнению собычными реечными являются увеличенные периметр слива и зеркало осаждения частиц. Поэтому он применяется в тех случаях, когда производительность по сливу должна быть высокой, а продукт в сливе однородный с частицами размерами менее 50 – 60 мм.

Материал, подлежащий разделению, подается в чашевый отстойник на тарелку 26 и переливается в чашу 21, в которой и происходит разделение частиц на два класса. Крупные частицы оседают на коническое дно отстойника, специальными гребками 24, сидящими на приводном валу 25, они сдвигаются к центру дна и через выходной штуцер 20 поступают в корыто реечного классификатора (о процессе отделения в реечном классификаторе см. выше).

Мелкие частицы потоками жидкости выносятся в кольцевой карман 23 чашевого отстойника и направляются для дальнейшей обработки через штуцер22. Сечение выходного штуцера 20 можно изменять с помощью шибера 19, врезультате меняется и плотность пульпы, поступающей в реечный классификатор.

Как в реечном, так и в реечно-чашевом классификаторе с увеличением угла наклона корыта классификатора влажность песка, выносимого из классификатора, уменьшается.

36

В табл. 1.10 приведены технические характеристики реечно-чашевых классификаторов.

Таблица 1.10 Техническая характеристика реечно-чашевых классификаторов

|

|

|

|

Производитель- |

Установоч- |

Число реек в классификаторе |

Угол наклона корыта, градусы |

|

||||

|

|

|

|

ность по материа- |

|

|||||||

Номер классификатора |

Основные размеры |

лу с ρ=2,8 т/м3 |

ная мощ- |

Масса классификатора, кг |

||||||||

классификатора, мм |

при тонине частиц |

ность для |

||||||||||

привода, |

||||||||||||

|

|

|

в сливе не более |

|||||||||

|

|

|

кВт |

|

||||||||

|

|

|

0,075 мм, т/ч |

|

||||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|||||

Ширина реечной части |

Общая длина |

Диаметр чаши |

По |

По |

Реечного механизма |

|

Чаши |

|||||

сливу |

пескам |

|

||||||||||

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

700 |

7200 |

2400 |

3,0 |

9,6 |

2,52 |

|

1,1 |

1 |

10,5 |

4,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

1400 |

8500 |

3600 |

6,5 |

18,2 |

4,42 |

|

1,84 |

2 |

10,5 |

9,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

2400 |

9500 |

4500 |

10,5 |

30,5 |

8,10 |

|

2,94 |

2 |

10,5 |

17,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

3600 |

10500 |

6000 |

18,0 |

48,2 |

14,72 |

|

4,42 |

4 |

10,5 |

30,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

5400 |

10500 |

7000 |

21,6 |

81,6 |

18,40 |

|

4,42 |

4 |

10,5 |

37,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

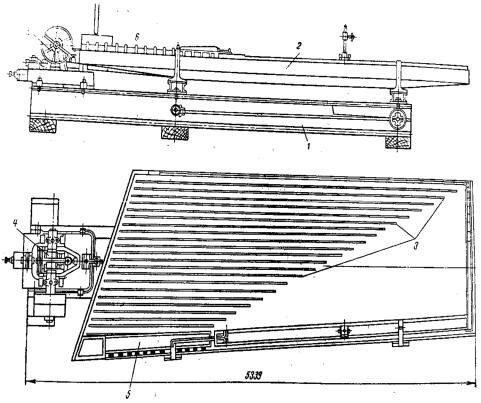

Сотрясательные столы относятся к группе машин, в которых сортировка и обогащение песков происходят одновременно. Работа сотрясательных столов основана на совместном действии воды и сил инерции. Сотрясательный стол (рис. 1.19.) состоит из неподвижной рамы 1, на которой устанавливается подвижной стол 2 на ползунах или роликах всегда с наклоном в поперечном сечении, а иногда с незначительным уклоном и в продольном (со стороны загрузки).

На столе, покрытом линолеумом, набиты деревянные рейки 3 шириной 6мм и высотой до 15 мм. Расстояние между рейками 30–40 мм. Набиваются они или параллельно продольной стороне или в отдельных конструкциях машин по диагонали. Длина реек различна: более короткие устанавливаются с загрузочного конца, постепенно увеличиваясь по длине к противоположной стороне. Движение столу передается от эксцентрикового механизма 4, связанного тягами с рамой стола. Песок с водой подается в загрузочный ящик («выгородку») 5 и отсюда через продольную щель в нижней части ящика на стол. Направляющие 6 разбивают смесь воды и песка на отдельные струи, равномерно распре-

37

деляя её по столу. Зерна песка в дальнейшем совершают движение под действием двух сил: силы давления воды, перемещающей зерна в поперечном направлении, и сил инерции, действующей в продольном направлении. При движении стола вперед зерна, лежащие на поверхности стола, также перемещаются вместе с ним. При обратном движении, стола происходит относительное перемещение зерен. Следовательно, стол должен двигаться с некоторым ускорением.

Минимальное ускорение a стола, при котором начинается перемещение зерен, определяется по формуле

a fg , |

(1.32) |

где f – коэффициент трения;

g – ускорение силы тяжести.

Рис. 1.19. Сотрясательный стол:

1 – неподвижная рама; 2 – подвижной стол; 3 – деревянные рейки; 4 – эксцентриковый механизм; 5 – загрузочный ящик; 6 – направляющие

Как только величина ускорения стола превысит значение, определяемое формулой (1.32), зерно песка отделится от поверхности стола и начнет самостоятельно двигаться вперед. Если же ускорение стола не будет превышать величины, определяемой формулой (1.32), зерно не будет перемещаться, что и необходимо при обратном ходе стола. Таким образом, сотрясательный стол должен работать от дифференциального механизма, который обеспечивает

38

сравнительно большую скорость поступательного движения стола и уменьшенную скорость его обратного движения.

Наивыгоднейшее число оборотов приводного вала сотрясательного стола рекомендуется определять по формуле

n 20 |

f |

об/с, |

(1.33) |

|

|||

|

R |

|

|

где f – коэффициент трения песка о поверхность стола; R – эксцентриситет вала, мм.

Зерна песка при движении в поперечном направлении под действием воды распределятся между рейками, которые замедляют их продвижение. При этом зерна с большим удельным весом (из-за наличия окислов железа), а также более крупные оседают в первых рядах реек. Наиболее легкие зерна уносится к противоположной стороне. Поскольку сила инерции тяжелых зерен больше, чем легких, они быстрее движутся в продольном направлении. При соответственно подобранных скоростях и количестве подаваемой воды все поле стола, занятое зернами песка, можно разделить на отдельные участки, в каждом из которых будут находиться зерна определенного веса. Рассортированный таким образом песок поступает в отдельные приемники, расположенные вдоль нижней кромки стола.

Обычно до подачи на сотрясательный стол пески промывают от глинистых веществ. Столы изготовляют шириной 1–2 м при длине 2–4,85 м. Производительность их достигает 20 т/ч. Потребная мощность двигателя от 0,85 до 1,1 кВт. Расход воды до 5м3на 1м3песка.

Из-за большого содержания слабых зерен щебень и гравий многими месторождений не могут быть использованы в качестве заполнителей для бетона без предварительного обогащения. С увеличением плотности зерен возрастает его прочность, значит, разделив смесь зерен по плотности, можно повысить прочностную марку заполнителя бетона.

К наиболее совершенным методам отделения прочного гравия и щебня от слабых зерен следует отнести метод обогащения в тяжелых суспензиях.

Суспензии представляют собой взвеси тонкоизмельченных частиц в воде. В качестве суспензоида применяют достаточно тяжелые и обладающие магнитными свойствами вещества: магнетит (плотность 4,5–5,2 г/см3) и ферросилиций (плотность 6,4–7,0 г/см3). Суспензии обладают многими свойствами тяжелых жидкостей. Принцип классификации в тяжелых суспензиях заключается в том, что при погружении кусков (зерен) материала в жидкую среду повышенной плотности зерна материала, имеющие относительно высокую плотность, тонут и оседают на дне сосуда, в то время как менее плотный материал всплывает в жидкой среде. Таким образом, плотность жидкой среды должна быть выше плотности легкой фракции и ниже тяжелой.

Практически наиболее приемлемыми являются суспензии, полученные путем очень тонкого измельчения твердого материала (суспензоида).

39

При обогащении гравия и щебня плотности разделяемых материалов практически почти одинаковы и отличаются они только по объемной массе, обладая различной пористостью. Так, пористость известняков колеблется от 0,08 до 39,5%, а объемная масса – от 1,61 до 2,64т/л3.

Плотность тяжелой среды может быть определена следующим образом: объем V суспензии должен быть равен,

|

m |

, |

(1.34) |

V |

1 m2 |

где m1 – масса суспензоида;

γ – плотность суспензоида;

m2 – масса воды в данном объеме. Далее можно записать

m m |

V |

|

m1 |

m |

|

, |

(1.35) |

|

|

||||||

1 2 |

1 |

1 |

|

2 |

|

|

|

|

|

|

|

|

|

|

где γ1 — искомая плотность среды.

Отсюда искомая плотность будет равна

|

1 |

|

m1 |

m2 |

. |

(1.36) |

|

|

|

||||||

|

|

|

m |

m |

|

||

|

|

|

|

1 |

|

||

|

|

|

|

||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

Учитывая, что крупность зерен (кусков) классифицируемого материала во много больше крупности частиц суспензоида, представляется возможным закономерности разделения материала принять такими же, как в жидкостях соответствующей плотности. Скорость движения в среде зерен размером более 1,5 мм зависит от величины результирующей силы P, равной

P G Pдин , |

|

|

(1.37) |

|||||||

где G – сила тяжести, Н; |

|

|

|

|

|

|

|

|

|

|

Pдин – динамическое сопротивление среды; |

|

|

|

|||||||

G |

d3 |

|

об |

– g ; |

(1.38) |

|||||

6 |

||||||||||

|

|

|

|

|

|

|

|

|||

|

|

d2 |

|

v2 |

|

|||||

P |

|

|

|

|

|

|

|

, |

(1.39) |

|

4 |

|

2 |

|

|||||||

дин |

|

|

|

|

|

|

||||

где γоб–объемная масса зерна; γ – плотность среды;

d – диаметр зерна;

v – скорость движения зерна;

с – коэффициент, учитывающий форму зерна.

40