Учебное пособие 2180

.pdf

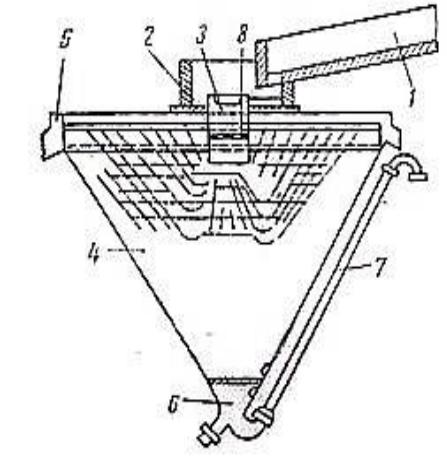

жаются через патрубок 6 и сифонную трубку 7. Для задержания таких материалов, как щепа, тряпки и т.д., в трубе 3 предусматривается сетка 8.

Конусный классификатор с автоматической разгрузкой, представленный на рис. 1.3, предназначается для классификации песка. Классификатор состоит из корпуса 1, загрузочного цилиндра 2, диафрагмы 3, поплавка 4, тяги 5, верхнего рычага 6, тяги 7, нижнего рычага 8, шарового клапана 9и сборного желоба 10. Смесь воды и песка (пульпа), поступая в загрузочный цилиндр 2 на диафрагму 3, равномерно распределяется по поверхности верхней части конуса 1.

Рис. 1.2. Конусный классификатор с непрерывной разгрузкой: 1 – желоб; 2 – приемник; 3 – труба; 4 – конус; 5 – лоток кольцевой; 6 – патрубок; 7 – трубка сифонная; 8 – сетка

Крупные, более тяжелые зерна выпадают вниз, а мелкий продукт вместе с водой сливается через верхний край конуса в отводной сборный желоб. Поплавок 4 по мере заполнения конуса пульпой всплывает. При этом с помощью соединенных с ним тяг и рычагов 5, 6, 7 и 8 шаровой клапан 9 опускается и открывает выпускной отверстие в нижней части конуса, через которое разгружается песок. Пружина 11 и противовес 12 позволяют регулировать прижатие шарового клапана 9. Как видно из рисунка, поплавок заключен в цилиндр 13, нижняя часть которого выполнена в виде усеченного конуса. При увеличении подачи пульпы она не переливается чрез края конуса, а заполняет цилиндр 13.

11

Рис. 1.3. Конусный классификатор с автоматической разгрузкой: 1 – корпус; 2 – цилиндр загрузочный; 3 – диафрагма; 4 – поплавок; 5, 7 – тяги; 6, 8 - рычаги верхний и нижний; 9 – клапан шаровой; 10 – желоб сборный; 11 – пружина; 12 – противовес; 13 – цилиндр

Вследствие этого всплывает поплавок и предельно раскрывается выпускное отверстие.

Основные принципы работы установки следующие:

1.Обеспечение формирования заданного зернового состава песка путем смешивания потоков песчаных гидросмесей, выходящих из камер классификатора.

2.Получение стабильного зернового состава шихтованного песка независимо от изменения производительности и крупности исходного материала.

3.Исключение возможности потерь в отходы лимитирующих фракций песка независимо от перераспределения их в процессе работы установки.

Установка производит три технологические операции:

1.Разделение исходной песчаной смеси на фракции.

2.Смешение этих фракций в требуемых пропорциях.

3.Обезвоживание готовых продуктов.

Рассмотренные камерный и конусный гидроклассификаторы, как по качеству готовой продукции, так по производительности не удовлетворяют высоким требованиям, предъявляемым, например, к песку, применяемому в качестве

12

заполнителя бетонов. Кроме того, указанные гидроклассификаторы не предназначены для получения фракционированных по зерновому составу песков.

Между тем при использовании фракционированных составов песков прочность бетона повышается на (30 – 40)105Н/м2; при этом уменьшается возможность усадочных и температурных деформаций, возрастает морозостойкость и водонепроницаемость, снижается расход цемента на 30–40 кг на 1м3 бетона и т.д. В табл. 1.1 приведены технические характеристики гидравлически конусных классификаторов.

Таблица 1.1 Техническая характеристика песковых и шламовых конусов

Параметр |

ККП– |

ККП– |

ККП– |

ККП– |

ККШ–2,4 |

|

1 |

1,5 |

1,8 |

2,4 |

|

Производительность, т/ч |

1,6 – 4 |

3,6 – 9 |

5 – 12,5 |

9 – 22 |

4.45 – 11.1 |

Максимальная крупность |

|

|

|

|

|

частиц в исходном про- |

1,65 |

1,65 |

1,65 |

1,65 |

0,7 |

дукте, мм |

|

|

|

|

|

Диаметр сливного поро- |

1000 |

1500 |

1800 |

2400 |

2400 |

га, мм |

|

|

|

|

|

Площадь кольцевого про- |

0,6 |

1,45 |

2,0 |

2,85 |

4,52 |

странства, м2 |

|||||

Основные размеры, мм: |

|

|

|

|

|

длина |

1480 |

2005 |

2708 |

3350 |

3210 |

ширина |

1270 |

1880 |

2324 |

3000 |

2900 |

высота |

1582 |

2065 |

2880 |

3326 |

2830 |

Масса, кг |

190 |

230 |

950 |

1570 |

800 |

|

|||||

|

|

|

|

|

|

ВНИИСтройдормашем, учитывая изложенное, были предложены стационарные автоматизированные гидроклассификационные установки камерного типа производительностью в 50 и 100 т/ч, а также на их основе и передвижную установку производительностью 50т/ч. Эти установки позволяют получать шихтованную смесь стабильного зернового состава с требуемым модулем крупности песка.

На рис. 1.4 представлены общий вид и технологическая схема автоматической гидроклассификационной установки.

Аппаратом для разделения песка на фракции служит четырехкамерный гидроклассификатор.

Песок крупностью меньше 5 мм подается в пульпообразователь 1 гидроклассификатора (рис. 1.4), где он смешивается с водой в соотношении

Т : Ж = 1:1 (до 1:1,5).

13

а)

б)

Рис. 1.4. Автоматическая гидроклассификационная установка: а – общий вид; б – технологическая схема;

1 – пульпообразователь; 2 – желоб направляющий; 3 – перегородка; 4 – камера классификационная; 5 – механизм распределительный; 6 – бункер;

7 – смесительная камера;8 – лоток; 9, 10 –классификатор спиральный

Образовавшаяся пульпа по лотку пульпообразователя поступает в направляющий желоб 2, расширяющийся по направлению лотка, где происходит разделение частиц по крупности на четыре фракции. Желоб тремя перегородками 3 разделен на четыре части. Окончательное разделение песка на фракции происходит в классификационных камерах 4 при режиме стесненного па-

14

дения в восходящих потоках воды. Вода под давлением подается снизу в камеры, проходит через щели решетки (рис. 1.5) и, поднимаясь вверх, выносит частицы песка, скорость падения которых меньше скорости восходящих потоков воды.

Получение фракций требуемых размеров производится путем регулирования подачи количества воды в классификационные камеры.

Разгрузка песка из классификационных камер 4 происходит при постоянной заданной плотности пульпы, что обеспечивает выход продукта из камер со стабильным зерновым составом и плотностью.

Принцип работы автоматических разгрузочных устройств, выдающих четыре фракции песка стабильной гранулометрии с постоянной обводненностью, позволяет применить объемное дозирование этих фракций непосредственно после классификации. Для этого под классификационными камерами устанавливается шихтующее устройство, состоящее из распределительных механизмов 5, дозировочных бункеров 6 и смесительной камеры-лотка 7.

Распределительные механизмы направляют продукты классификации в соответствующий дозировочный бункер. Дозировочные бункера состоят из восьми емкостей, расположенных в два ряда.

В нижней части каждый бункер имеет горловину и фланец для крепления разгрузочного клапана. Между двумя рядами бункеров расположен наклонный лоток 8, по которому отводятся излишки всех фракций. Внутри лотка имеются вваренные пальцы и козырьки, дающие возможность помещать внутрь дополнительный лоток для получения из излишков двух фракций песка.

На внешних вертикальных стенках бункеров 6 по высоте имеются отверстия для установки датчиков сигнализатора уровня, фиксирующих определенный объем собираемого продукта. Датчики на бункерах устанавливаются так, чтобы обеспечить пропорциональность объемов дозируемых гидросмесей заданным соотношением соответствующих фракций в требуемой шихте.

Ряды дозировочных бункеров работают поочередно. Из камер классификатора отдельные фракции песка с помощью распределительных механизмов направляются в соответствующий дозировочный бункер работающего ряда.

При наполнении материалом одного из бункеров до фиксируемого датчиком уровня его распределительный механизм автоматически переводит поворотную воронку в среднее положение и затем направляет данную фракцию по наклонному лотку в спиральный классификатор немодулированного песка для обезвоживания. При наполнении следующего бункера до заданного уровня его поворотная воронка также переходит в среднее положение, и излишки этой фракции поступают в спиральный классификатор немодулированного песка. После наполнения последнего бункера работающего ряда независимо от очередности их наполнения распределительные механизмы всех камер переходят в следующее рабочее положение – на заполнение второго ряда дозировочных бункеров. Начинается новый цикл. Одновременно открываются клапаны выпускных отверстий первого ряда бункеров, и гидропесчаная смесь поступает в смесительный лоток 7, где она перемешивается и равномерно направляется в

15

спиральный классификатор 9 для обезвоживания готовой шихтованной смеси. Излишки подаются в спиральный классификатор 10. В спиральных классификаторах как шихтованная смесь, так и излишки по фракциям окончательно перемешиваются, обезвоживаются до 12 – 18 % и выдаются по назначению. Весь процесс обогащения песка на установке происходит автоматически и управляется с одного пульта, расположенного в кабине оператора. На пульте управления имеются пневматическая схема (табло) с сигнальными лампочками, позволяющая контролировать весь технологический процесс получение смеси песка требуемого зернового состава. Автоматическое управление предусматривает необходимую блокировку механизмов при нарушении процесса.

Для измерения плотности пульпы в каждой классификационной камере 1 (рис. 1.5) устанавливается гидростатическая трубка 2. По мере накапливания взвешенных частиц в камере плотность пульпы увеличивается и вследствие этого поднимается уровень воды в гидростатической трубке.

Рис. 1.5. Схема классификации камеры:

1 – камера; 2 – трубка гидростатическая; 3,4 – верхние и нижние датчики уровня; 5 – поплавок; 6 – решетка; 7 – клапан разгрузочный

На каждой гидростатической трубке установлено по датчику индукцион-

16

ного типа. Датчик имеет верхнее 3 и нижнее 4 кольцо с обмотками и плавающий внутри трубки поплавок 5 с ферритовой пластинкой. Когда уровень воды в гидростатической трубке дойдет до верхнего датчика, через систему реле подается сигнал на открытие разгрузочного отверстия классификационной камеры. По мере разгрузки плотность пульпы в камере уменьшается, уровень воды, а также поплавок, находящийся внутри гидростатической трубки, опускаются. Как только поплавок дойдет до нижнего кольца датчика, система автоматического управления дает команду на закрытие разгрузочного отверстия. Начинается новый цикл работы камеры, и рабочий процесс продолжается.

Меняя расстояние между верхним и нижним кольцами датчика на гидростатической трубке и расположение их по высоте трубки, можно менять продолжительность цикла работы камеры и плотность разгружаемой пульпы. В нижней части камеры установлены решетка 6 и разгрузочный клапан 7.

Каждый распределительный механизм (рис. 1.6) состоит из армированного металлической спиралью 1 рукава, внизу которого шарнирно подвешена поворотная воронка 2, и пневмоцилиндра 3 с рычажной системой. Пневмоцилиндр разделен на две части и имеет два поршня, что обеспечивает три фиксированных положения поворотной воронки.

Рис. 1.6. Механизм распределительный:

1 – спираль; 2 – воронка поворотная; 3 – пневмоцилиндр

Разгрузочный клапан дозировочного бункера состоит из корпуса 1 (рис. 1.7), внутри которого проходит труба 2 для подачи сжатого воздуха в пневмоцилиндр 3. Шток 4 с поршнем 5 закреплен неподвижно во фланце крепления клапанного устройства и имеет сверление для подачи воздуха. Пневмоцилиндр 3 на верхнем конце имеет клапан 6, служащий затвором.

Приборы настраиваются так, чтобы плотность разгружаемой пульпы бы-

17

ла примерно одинакова для всех камер и равна соотношению Т : Ж= 1 :1 . Излишки воды вместе с частицами песка размером меньше граничного зерна последней камеры переливаются через боковые проемы и задний борт желоба классификатора, а затем через сливные карманы отводятся из классификатора.

Рис. 1.7. Клапан разгрузочный: 1 – корпус; 2 – труба; 3 – пневмоцилиндр; 4 – шток; 5 – поршень; 6 – клапан-затвор

Скорость восходящей струи в камерах классификации принимается равной скорости стесненного падения, отнесенной к общей площади камеры. И.Н. Качан рекомендует определять скорость, cм/c, восходящей струи по формуле,

νc = d(γ –1)(dгр – d0) |

k2 |

|

|

|

, |

(1.22) |

|

|

|||

|

1 k |

|

|

где dгр – размер граничного зерна в камере, см; γ – плотность частиц материала, г/см3;

k – коэффициент разрыхления (содержание по объему в камере жидкой фазы в долях единицы), его следует принимать равным 0,725;

d и d0– постоянные величины для материалов данной крупности, определяются по табл. 1.2.

Скорость восходящих потоков воды в каждой камере можно определять по формуле,

vcтр = 79,3 dгр. |

(1.23) |

18

Значения постоянных величин d и d0 |

Таблица 1.2 |

|||

|

|

|||

|

|

|

|

|

Крупность зерен dгр, см |

d |

|

d0 |

|

0,077 |

15,35 |

|

0,036 |

|

0,065 |

8,58 |

|

0,08 |

|

Производительность гидроклассификатора для каждой камеры можно определить по формуле

Q |

qF |

т / ч , |

(1.24) |

|

|||

|

K |

|

|

где q – удельная производительность для данной границы разделения т/м2·ч; F– площадь осаждения для данной камеры, м2;

К – выход готового продукта.

Производительность классификатора по выпуску готового продукта может быть также определена по формуле

Q |

F стр |

3600 1 kр |

|

|

|

|

, |

(1.25) |

|

|

|

|||

|

|

10kфр |

|

|

где F– площадь осаждения для данной камеры, м2; υcтр– скорость восходящей струи, см/с;

γ – плотность частиц, г/см3;

kфр – выход фракции, освобождающейся в данной камере, %; kр – коэффициент разрыхления, kр = 0,725.

Гидравлические классификаторы вертикального типа с восходящей струей воды

Существуют гидравлические классификаторы вертикального типа, в которых пульпа подается навстречу восходящему потоку воды; перпендикулярно восходящему потоку и в одном с ним направлении. Необходимо отметить, что наиболее рациональной является работа классификатора с восходящим потоком воды. В этом случае прямоточное движение струй воды способствует снижению турбулентности и вихреобразования.

К наиболее известным отечественным классификаторам вертикального типа относятся классификаторы ВНИИГСа и ВНИИЖелезобетона.

19

Рис. 1.8. Классификатор вертикальный с восходящим потоком воды и пульпы сверху вниз: а – технологическая схема; б – общий вид;

1– бак-дозатор; 2– конус-регулятор; 3–труба слива; 4–диффузор; 5–распределитель смеси; 6–поплавок; 7– камера приемнораспределительная; 8–труба сливная; 9– труба кольцевая; 10 –ребра; 11–камера классификационная; 12 –камера осадительно-разгрузочная; 13– устройство разгрузочное; 14–трубопровод чистой воды; 15–датчики затвора; 16 –привод затвора

Схема гидроклассификатора типа ГК с восходящим потоком воды, разработанная в ВНИИЖелезобетоном, представлена на рис. 1.8. Гидроклассификатор предназначен для разделения песка на две фракции (класса). Если количество фракций требуется увеличить, устанавливается последовательно несколько классификаторов. Гидроклассификатор состоит из бака-дозатора 1, сечение выпускного отверстия которого можно регулировать посредством конуса 2, трубы 3 для слива избытка гидросмеси.

Пульпа поступает из бака-дозатора в диффузор 4, предназначенный для гашения кинетической энергии исходной гидросмеси. В нижней части диффузора установлен распределитель гидросмеси 5, направляющий пульпу на поплавок 6, который обеспечивает плавный переход нисходящего потока гидросмеси в восходящий.

Далее пульпа поступает в приемно-разделительную камеру 7. Двигаясь вверх по кольцевому пространству камеры 7, пульпа приобретает скорость, при которой мелкая фракция выносится из классификатора и отводится по сливной трубе 8, а крупная осаждается.

В приемно-разделительной камере установлены ребра-успокоители 10, назначение которых – предупреждать возникновение турбулентных потоков в зоне разделения песка. Окончательная классификация песка осуществляется в

20